地铁不锈钢车体大部件组焊及吊运夹具设计与分析

黄丰田

(中车青岛四方机车车辆股份有限公司,山东 青岛 266000)

地铁不锈钢车体大部件组焊及吊运夹具设计与分析

黄丰田

(中车青岛四方机车车辆股份有限公司,山东 青岛 266000)

文章介绍了我国城市轨道交通行业发展对地铁不锈钢车体密封、外观美观、环保无涂装等的要求,介绍了不锈钢地铁车体激光焊接技术的解决方案,从不锈钢侧墙组焊件的装配精度、工艺设备的定位精度、夹紧力、快速预组装等方面分析了车体大部件组焊夹具的优点,并针对组焊精度、装夹效率的影响因素提出了车体大部件组焊夹具的思考。

激光焊接;组焊工具;吊运夹具;轨道交通;地铁工程;不锈钢车体

1 地铁不锈钢材料、焊接技术发展背景

近年来,随着我国城市轨道交通网络的发展,除了成熟的高铁、地铁铝合金车体外,有轨电车、跨坐式单轨车辆、悬挂式空中列车、市域列车、低速磁悬浮等新型轨道交通不锈钢车体将陆续应用到轨道交通网络中。这些车辆将广泛采用信息化、智能化、模块化,新材料、新能源等技术,对车辆舒适感、材质轻量化的要求愈加强烈,要求车辆运行中空间密封性好,车体材料轻量化,因此近年来已开始采用更加绿色、环保、可靠的新材料,如外表无需涂装的不锈钢材料、高分子复合材料等,车体部件焊接技术已开始采用更加可靠、环保、高效、焊缝密闭性好的激光焊接等新技术。

这些先进材料、焊接技术的应用已开始引发制造工艺的变革,同时对焊接工艺装备的设计和制造水平也提出了全新的、更高的要求。其中以不锈钢车体大部件激光焊接对焊接工艺、焊接辅助工艺设备的要求最高,本文将分析激光焊接技术对所配置的整体组焊夹具及吊运夹具的设计思路。

2 不锈钢车体焊接工艺介绍

地铁不锈钢车体钢结构包含车顶棚、车底架、两边侧墙、端墙、司机室等大部件。传统大部件组焊一般采取电弧焊、电阻焊等方式,这些方式都存在焊接效率不高,焊点痕迹难以去除,外表美观度低等情况,尤其是不能焊接长距离的焊缝,不能密闭焊接件之间的空心,只有通过后期填补胶密闭焊接件间隙,导致车体密封性一般,乘客的乘坐舒适感差,列车无法高速运行,制约着进一步提升发展空间。而激光焊接不会对焊接材料留下任何焊点,外表无涂装、无焊点的不锈钢车体侧墙外面是主要的乘客界面,焊痕非常轻且非常美观,并且能够进行密封焊接。

通常不锈钢车体侧墙主要包含门上梁、侧墙骨架、门立柱、外墙板等部件。

2.1 焊接对车体工件装配精度的要求

车体侧墙大部件的装配精度要求提高:焊接位置必须保证焊接件之间的间隙小于0.2mm,才能达到激光焊接的工艺要求。直接导致梁柱件的定位精度由过去±1mm提高到±0.5mm,侧墙外轮廓度过去±0.5mm提高到±0.1mm。

2.2 焊接对定位夹紧空间范围和加紧装置的要求

焊接设备的焊接工艺范围与车体侧墙大部件的外形尺寸非常接近,在狭小的空间范围内实现对工件进行有效的定位压紧,同时又要兼顾多种车型、实现模块化切换。

由于车体侧墙大部件的结构特点和组焊工艺,需要根据大部件断面尺寸的变化范围,工件的支撑夹紧装置需要随之相应改变,尤其是支撑定位装置的改变需要自动切换、精确定位。夹紧装置需要在车型变化范围内实现任意方位的切换,无任何加紧盲区,同时对工件实施最有效的加紧。

根据上述大部件组焊的工艺特点,设计方案中的夹具需要采用多点柔性化技术,实现任意断面尺寸的支撑需求。两侧加紧采用自主开发柔性化的加紧装置,主要是压臂研发活接无间隙接触技术,实现压臂多方位旋转和任意曲张,从而对工件实施全方位的最有效压紧。

焊接设备对车体侧墙大部件焊接的压紧要求:(1)实现焊接处均匀压紧并留出焊枪的作业范围焊接;(2)侧墙板与横梁立柱焊接前间隙不得大于0.2mm;(3)保证侧墙板在涨拉状态完全贴附于预制胎位模板上。

2.3 侧墙预组辅助时间将会大大延长

虽然激光焊在其他领域得到很好的应用,并且实现侧墙大单元的焊接,但车体侧墙大部件的焊接尚属首次,加之焊接定位工装空间位置狭小,导致辅助作业时间远远大于焊接作业时间,在提高焊接质量的同时却将导致生产效率大大降低。

为提高生产效率和设备利用率,通过将侧墙大部件在焊接工艺装备夹具上进行预组,再整体吊入焊接区域进行焊接,将会有效地提高生产效率。过程中须保证侧墙大部件的焊接状态符合焊接工艺要求。

3 车体大部件组焊夹具设计及分析

根据侧墙的工艺设计尺寸和整体吊运需要,侧墙大部件组焊夹具外形尺寸较大,长约30米、宽约4米、高约0.6米,整体结构采用桁架结构,桁架上布置侧墙反装位胎模,因受焊接厂房天车吊重的限制,桁架自重要求不能超过15吨。

根据焊接设备支撑平台和桁架加工制造工艺的要求,设计方案是将整体桁架分为5块分别加工制造,再将5部分装配后整体一次加工,保证现场组装完成的精度。

3.1 桁架装配介绍

桁架的5部分之间相互横向采用端面键连接保证定位精度,纵向采用定位销定位,以定位销之间的距离确定定位精度,保证夹具体纵向定位精度,相互之间采用校核过有足够刚度、强度、定位精度的M20的铰制孔螺栓连接,保证桁架各块之间纵向连接刚度。

根据焊接工艺的需要,桁架整体平面尺寸必须保证激光焊接设备要求的焊接平面度0.1mm。为此需要采用整体加工工艺,保证每个单元加工的尺寸及精度。

3.2 夹具机构介绍

夹具机构布置于桁架上部,是焊接阻焊夹具的定位和夹紧机构,主要包含:(1)支撑模块安装基准定位机构;(2)工件的定位机构;(3)工件的快速切换压紧机构;(4)工件的预拉伸机构等。

夹具机构按功能分主要分为定位机构和夹紧机构。主要设计目的是为保证工件的定位准确和保证焊接中有足够的压紧力以减小变形,并且保证夹紧机构在工件切换中无盲点,通过利用工件的内部空间设计出有足够刚度和强度的焊接定位夹具机构,对关键机构的刚度和强度均进行校核计算,在制造过程中对材料采取焊接退火处理等工艺方式。

4 车体大部件整体吊运夹具设计及分析

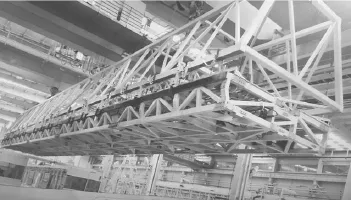

刚性吊运设计:整体吊运机构(如图1)设计要求以上平面为基准保证在吊运过程中工件不变形。

侧墙大的焊接尤其是采用激光焊时,工装必须准确地将侧墙各零部件多点均匀约束在专用胎具内,操作检测时间较长,为提高设备利用率,工件在工装的装配安排在预组胎位完成。

预组作业完成需要整体将工装与工件整体吊运至焊接区域内,在整个吊运过程中,工件与工装之间位移量不得大于0.1mm,否则无法满足后工序的焊接工艺要求,直接影响焊接质量和增加大量的检测项点,因此整个吊运过程必须采用刚性吊运,确保吊运过程的准确度。

图1 整体吊运机构

刚性桁架吊运可保证夹具焊接精度要求,采用与侧墙等长的专用多点刚性连接桁架将大部件整体工装约束固定在吊运桁架上,控制两部天车同时同步起吊,完成吊运作业。

5 结语

车体大部件组焊夹具工装具有经济性、灵活性、精确性和耐用性的特点,在焊装生产过程中,选用性能优越的焊接工装夹具对提高焊接产品的精度和质量、缩短焊接预组时间起着非常重要的作用,同时设计专用大部件整体吊运夹具,满足焊接精度要求,并提高焊接效率。

[1]刘志华,赵兵,赵青.21世纪航天工业铝合金焊接技术展望[J].导弹与航天运载技术,2002,(5).

[2]张帅,刘红,王树青.浅谈钢结构焊接安装施工工艺[J].魅力中国,2011,(7).

[3]王亚军.中国航空焊接/连接技术的发展与未来[M].北京:机械工业出版社,2005.

(责任编辑:王 波)

U270

1009-2374(2017)12-0167-02

10.13535/j.cnki.11-4406/n.2017.12.086

A