微动力抑尘技术在燃料输送系统中的应用

朱富强

(中石化镇海炼化分公司)

一、概述

某炼化公司电站燃料输送系统转运站的除尘系统,原设计是落料口滤筒除尘器和导料槽密闭抑尘相结合的除尘系统,但在除尘器选型时未考虑南方气候特点和石油焦等物料的特性,尤其是梅雨季节空气潮湿,再加上石油焦夹带的少量油气组分,造成除尘器内部的自击器不能有效地将吸附在过滤布上的粉尘及时清除,使得该除尘器的过滤材料常常发生堵塞,极大地影响除尘效果。再加上皮带转运过程中因垂直落差的冲击,造成导料槽内粉尘外泄,现场作业环境的粉尘严重超标。

二、粉尘超标原因

根据输送系统转运站的设备结构和运行特性,粉尘产生的原因主要有煤流下落的落差太高、落煤管和导料槽的设计不合理、过滤式除尘器除尘效果不佳和其他输煤设备的密封性能不好等。

(一)落煤管和导料槽设计不合理造成的冲击扬尘

由于该转站楼层较高,落煤管落差较大,原设计只考虑如何快速让物料通过,没有考虑如何通过控制煤流速度来减少作业环境的粉尘因素,所以落煤管设计成垂直状,在煤流转运过程中煤流分散,下降速度过快,剪切大量空气,形成诱导风,从而产生大量粉尘。而目前运行的导料槽皮带承载部件主要选用的是滚动传动的缓冲托辊,虽然运行阻力小,有一定缓冲作用,但是,在垂直落煤管煤流冲击力的作用下,容易在皮带相邻托辊之间形成波纹状。皮带的抖动导致皮带与防溢裙板密封不严,使导料槽内气压较高的含尘气流通过各个泄漏口向大气释放,造成大量的粉尘外泄。

(二)诱导风的产生造成正压扬尘

当转运站内破碎机工作时,高速旋转的转子不断剪切、扰动空气,产生大量的诱导风。许多附着在输煤设备上的粉尘被激活,飘散于空中,造成转运站内粉尘弥漫。当煤流从上一级皮带通过落煤管转运到下一级皮带时,在重力加速度的作用下,煤流加速下落携带大量的诱导风进行运动,当煤流运动到落煤管的下部并进入导料槽时,使导料槽内的空气压力不断升高,此时导料槽内正压状态的含尘空气继续与煤流中的细小粉尘相互融合、包裹形成了高压尘气,在空气压力的作用下,粉尘从各个漏点、导料槽头部和尾部向外飘逸、喷射,导致转运站内粉尘浓度超标。

(三)皮带运行中撒落和皮带跑偏引起的洒煤扬尘

当皮带正常运行时,撒落到皮带非工作面上的煤焦粉随着运行皮带进入尾部改向滚筒时,小颗粒的煤焦粉随着改向滚筒的旋转而旋转,使这部分煤焦随回传的皮带沿途飘洒。此外,皮带偏载跑偏,使得从导料槽下来的物料落料点位置不正,导致皮带上煤焦洒落,从而引起二次扬尘,造成转运站内粉尘超标。

(四)过滤式除尘器效果不佳原因

现有燃料输送系统原设计采用了过滤式滤筒除尘器,工作原理是煤尘和石油焦粉尘吸附在滤筒表面,通过内部自击器和反吹将附着在滤筒表面的粉尘脱落至回料管,但因部分石油焦粉尘黏附在滤筒表面无法排除,造成滤筒堵塞。排灰管因石油焦油气作用,部分粘在内管表面,使排灰管内径缩小,大量粉尘也无法通过排灰旋转阀排出,检修人员需频繁更换滤布,进行管道清灰作业,严重影响了除尘器的正常运行,因除尘设备频繁故障和检修,在长周期运行时,就起不到除尘作用。

三、粉尘治理工作原理

(一)粉尘的特性

该皮带转运站输送的燃料性质主要为煤和部分石油焦,石油焦的掺烧比大约为75%左右,其中25%左右是动力煤。根据历年煤尘检测数据分析,呼尘约占总尘的20%左右,也就是说小于5μm的粉尘含量占总粉尘的20%。煤的组分为灰分含量5%左右,水分含量10%左右;石油焦成分主要是碳单质,灰分含量0.33%,挥发分含量10.15%,水分含量在9.76%。

(二)微动力抑尘器的特点与工作原理

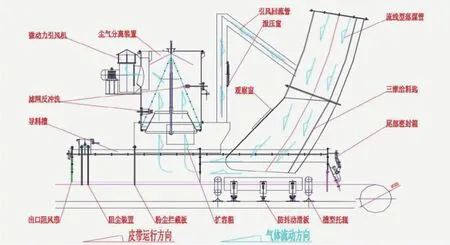

微动力抑尘器主要由尘气分离和喷雾抑尘两部分集成,主要组件有:扩容箱、尘气拦截板、微动力引风机和引风回流管、螺旋导流罩、不锈钢尘气分离滤罩、喷雾系统、阻尘帘、滤罩反冲洗装置等组成,详细结构见图1。

该设备的特点是:区别于传统无动力除尘器,在正常运行时能产生负压,从而引导尘气流向,对尘气进行分离。可通过以下部件达到良好的抑尘效果:如在导料槽顶部钢盖采用圆弧形结构,扩大导料槽流通面积,可降低诱导风风速,并具有卸压降尘功能;下部皮带承载部分采用槽型托辊和防抖动滑板结构,防止皮带抖动喷粉;导料槽中部安装抑尘帘,尾部安装尾部密封箱,防止尾部喷粉,并可以将尾部堆积煤粉随皮带一起带走,导料槽出口部位安装阻尘帘,阻尘帘为条状天然橡胶条,交错分布,可衰减诱导风。

工作原理:当煤焦流通过落料管卸载到皮带上时,含尘气体不断在导料槽内汇集,使处于密闭状态下的导料槽内的气体压力升高,含尘气体向压力较低处喷射,在尘气拦截板的作用下改变流向,尘气进入扩容箱,经过扩容箱后的含尘气体分流成三部分:一部分进入引风回流管再次进入落料管,从而形成一个旋转状的空气流,通过尘气不断与相关设备发生撞击,使细小的粉尘从含尘空气中被分离并沉降到皮带上;另一部分含尘气体在微动力风机的作用下进入尘气分离装置,首先经过螺旋导流罩,产生离心作用,促使部分粉尘凝聚成大颗粒并沉降,其次经分离后的含尘气体继续经过圆锥形不锈钢滤罩,通过滤罩顶部设置的喷嘴喷淋形成水雾,使水膜覆盖于圆锥形不锈钢滤罩的外圆锥表面上,形成一道水过滤。雾化状的水雾对粉尘有很好的亲和力,将空气中的粉尘进行包裹形成煤泥落在皮带上,处理后的洁净空气直接排入大气。剩余的极少部分含尘气体,通过导料槽内多级阻风帘的阻挡,并在导料槽出口设置喷淋系统,通过细小水珠将粉尘包裹后沉降到皮带上,可有效减少导料槽出口部位的气流和粉尘含量。经过上述综合处理后,煤焦输送过程中产生的粉尘也基本都得到了抑制。

此外,通过PLC自动控制设置的反冲洗装置与皮带运行实行联锁,在规定时间内定期对金属滤网进行冲洗,免去人工维护,可以做到全自动无人操作。微动力抑尘器的结构和运行示意图见图1。

图1 微动力抑尘器示意图

四、改造措施及效果

(一)改造措施

本次改造主要是在导料槽内安装集成的微动力抑尘设施,将原来使用的缓冲托辊改成槽型托辊和防抖动滑板结构,增加落煤管与除尘器之间的引风回流管、挡尘板,并在落煤管尾部及导料槽出口部位安装水喷淋设施,中间设置疏密开槽的阻风帘。考虑到物料黏性比较大,尘气分离器及除尘入口网罩容易积料的问题,还增加了一套在线冲洗设施。

(二)改造前后运行效果对比

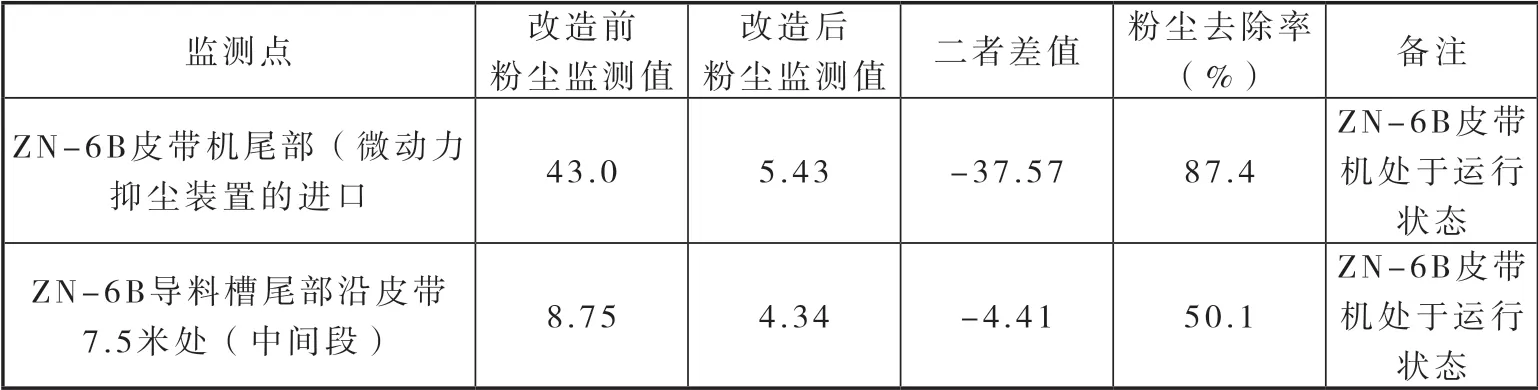

为考察微动力抑尘器的抑尘效果,我们还对微动力抑尘器转运站附近的作业环境粉尘进行改造前后的对比监测,监测结果见表1。

表1 作业环境粉尘监测结果(mg/m3)

续表

从表1可知,ZN-6B皮带机尾部(也是微动力抑尘装置进口)的粉尘去除率最高,其次是导料槽出口。ZN-6B皮带机尾部位置因皮带转运原因,高速下落的燃料冲击导料槽和防溢裙板,造成侧板及裙板受损,导料槽密封性能下降,部分粉尘外泄,该区域内的粉尘浓度严重超标。由于微动力抑尘器安装在落料管出口段的导料槽上,在安装时需拆除原来导料槽的盖板,重新安装防溢裙板,并将原安装的缓冲托辊改成槽型托辊和防抖动滑板结构,由于重新安装的防溢裙板密封性较好,再加上该部位微动力抑尘器的抑尘作用,使得该区域内的粉尘浓度降低较多。ZN-6B导料槽出口处的粉尘去除率较高的原因主要是原安装的滤筒式除尘器效果较差,通过改造后新装的微动力除尘器去除效果较好,已经将大部分粉尘去除,又在密闭导料内部安装了多级阻风帘和二级水喷淋设施,经抑尘器处理后的含尘气体通过阻风帘的阻挡和二级水喷淋的处理,减少了导料槽内的风速,使得出口风速基本为零甚至负压,有效地减少了粉尘的外泄,这是导料槽出口粉尘降低很多的主要原因。而在导料槽中间部位或离该导料槽较远距离的ZN-6A备用机附近的粉尘,主要是皮带机运行时扰动了周边作业环境的空气引起的。

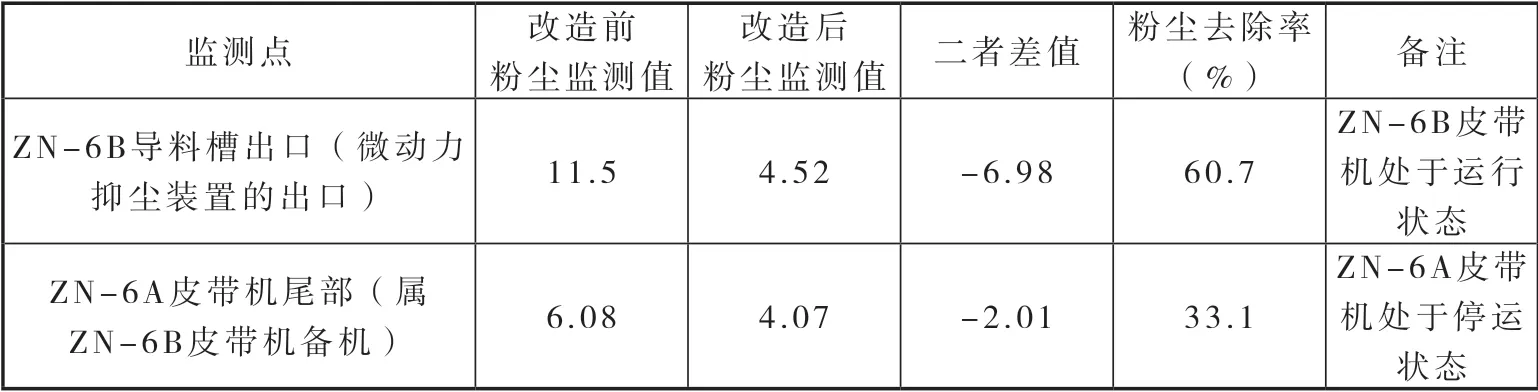

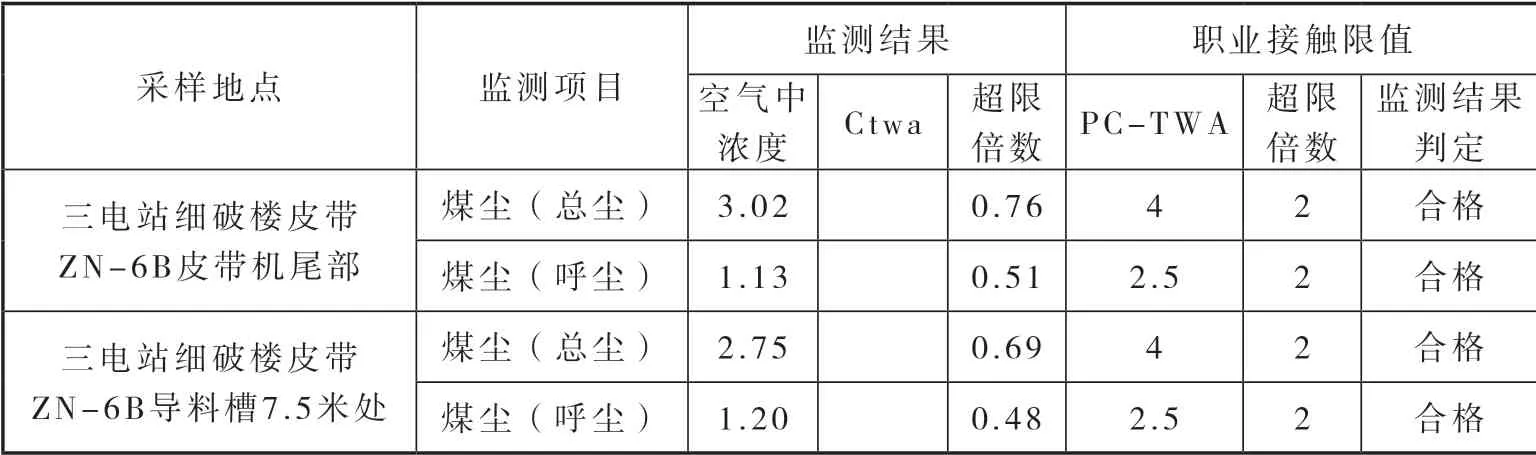

为进一步验证微动力抑尘装置的抑尘效果,我们还邀请有职业卫生检测资质的检测机构进行现场检测,在皮带正常运行工况下的检测结果见表2。

表2 作业环境粉尘检测报告(mg/m3)

续表

表2可知,各作业环境采样点附近环境中煤尘(总尘和呼尘)浓度和超限倍数均低于GBZ 2.1—2007《工作场所有害因素职业接触限值 第1部分:化学有害因素》的限定,符合国家职业卫生要求。说明微动力抑尘器性能良好,改造后的导料槽也无泄漏现象,达到保护职工身体健康的目的。

五、结束语

通过对电站燃料输送系统转运站粉尘的治理改造,解决了过滤式滤筒除尘器滤筒堵塞,转运点高落差造成除尘效果差的技术难题。微动力抑尘设施采用了先进的设计理念,针对燃料输送的特点,在湿式除尘技术的基础上,创造性地将喷雾螺旋技术嫁接到湿式除尘技术之中,达到抑尘的目的。采用封闭与分离相结合的原则,通过减少诱导风,设置螺旋导流罩、水雾型圆锥不锈钢滤罩等措施,将细小颗粒粉尘凝聚成大颗粒得以分离、沉降,既能达到除尘的目的,又可减少能源的消耗。由于采用了自动冲洗过滤设施,不需要像滤筒式除尘器那样进行定期拆卸滤筒、更换,基本上可以做到全自动无人操作,极大地减少操作人员对设备维护的工作量,深得现场操作人员的欢迎。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)