水上钻孔灌注桩护筒穿孔漏浆的预防与处理

秦涛涛

(中铁十二局集团第七工程有限公司,湖南长沙 410004)

水上钻孔灌注桩在施工难度、质量要求以及质量问题的处理等方面均比陆地上的施工情况复杂。施工过程中某一环节没有规范操作,极易造成质量问题,并且处理过程施工难度较大[1]。护筒穿孔、桩身包裹泥沙是桩基施工中常见的问题,护筒埋设是否稳定,受水流、水深、潮汐以及平台固定的制约。护筒埋设是否稳妥,直接影响成孔、成桩,护筒埋设如留隐患,就可能出现护筒穿孔,形成管涌、跨孔,严重影响施工进度及施工质量。本文以安慈高速公路澧水特大桥为背景,对其桩基施工过程中出现的护筒穿孔问题进行分析,并提出相应的处理方案与建议,并对不同的处理方案进行对比,为实际工程案例提供参考。

1 工程概况及水文地质条件

1.1 工程概况

安慈高速公路澧水特大桥,为跨度150 m连续梁,全长2.347 km;共设置59个墩台,桩基均为摩擦桩,孔径1.5~2 m,最大桩长95 m;桩基直径2.0 m,采用整体式承台,单个承台布置桩基数量28根,采用搭设水上钻孔平台进行施工;施工水位+34.5 m,钻孔桩施工平台标高+37.0 m。

1.2 水文地质条件

本工程河道属于澧水及西江,河水主要接受大气降水及上游溪水汇聚补给,水量受季节变化影响较大,一般雨季水量丰富,旱季水量较大。4~8月为汛期,河水水位受降水影响明显,水位陡涨陡落,最高洪水位41.89 m (1998年12月14日)。一般11 月至翌年1 月为枯水期,枯水季节实测水位28.5~30.5 m,为桥梁基础工程的良好施工期。桩基范围内主要地质从上至下主要如表1所示。

2 水上钻孔灌注桩护筒穿孔原因分析

护筒下设的主要作用是为了隔绝海水、河水进入钻孔内。如果护筒底部穿漏,就会造成施工无法进行和环境污染[2]。常见护筒穿孔的原因如下:

(1)护筒长度不够,一般设计护筒长度以护筒下端进入黏土层3~5 m。若护筒下端插入黏土层深度不够或根本就没有进入黏土层,由于孔内泥浆循环的震动,护筒内外水头差

表1 桩基范围内土质类型

的影响,以及汛期水流潮汐的冲击作用,使得护筒的直立很不稳定,从而很容易发生护筒穿孔。

(2)平台横梁、方木及钻机对护筒挤靠、振动、碰撞,使护筒底沿中某一段悬空于孔内,也会造成护筒穿孔,形成管涌。所以在制作和埋设护筒时要保证护筒良好的垂直度和同心度,并合理安放横梁,避免平台对护筒的挤靠。

(3)泥浆参数不合理,造成孔壁不稳定,以致坍塌,形成管涌。

(4)成孔周期过长,护筒松动也会产生护筒穿孔,形成管涌。

因此,在施工过程中,应全面分析护筒穿孔产生管涌的原因,并制定相应的预防措施,杜绝管涌现象的产生。

3 水上钻孔灌注桩护筒穿孔预防措施及处理方案

3.1 护筒穿孔预防措施

为了防止桩基施工过程中出现护筒穿孔,形成管涌、跨孔,从护筒加工到沉放,必须严格按照施工规范操作,为避免出现施工事故,主要采用以下预防措施:

(1)保证护筒加工精度与质量,护筒采用10~12 mm厚的钢板卷制而成,保证每节护筒对接同心度满足规范要求,护筒长度和埋深应以地质条件勘测报告为依据。

(2)护筒一般插入黏土隔水层3~5 m,保证护筒中心与导正井字架中心基本重合,孔位偏差满足规范要求,护筒在振动压入土层时应保证其垂度偏差不大于5 %,双端合理固定,避免在压入土层时发生晃动倾斜。

(3)钻头设计应该按照设计需求,保证钻头与护筒上法兰垂直,防止在钻进过程中对护筒发生不规则的扰动,进而造成护筒和黏土层分离而发生漏浆,造成管涌、跨孔,并且应防止钻机挤靠和振动护筒。

(4)钻进过程中要针对不同地层及时调整泥浆性能,特别是在护筒内施工中一定要制备高性能泥浆。

(5)钻进过程中对钻速、压力、进尺速度要严格控制,平稳钻进,减小钻机钻具的跳动。

3.2 护筒穿孔处理方案

施工过程中一旦发现护筒穿孔,应该立刻停止钻进,结合现场实际情况认真分析事故原因,并找出最便捷、有效的处理方案,避免长时间裸孔和盲目钻进,使事故进一步扩大,具体处理措施应视现场具体情况而定。

3.2.1 钻孔较浅时

这种情况适用于当钻头超过护筒底沿10 m内发生的护筒穿孔事故,先根据现场情况确定穿孔的严重程度,然后制定相应的处理措施[1]。

(1)若护筒轻微穿孔,采用孔内造浆,采用加大泥浆密度、膨润土用量、水泥量,增加护壁能力。

(2)若泥浆无法堵漏时,应尽快回土后将护筒拔出,然后在护筒下端接一比原护筒直径大50~60 cm的更大护筒,大护筒的长度以进入原土层深度为准,增加护筒总长度。

(3)采取回土静置15~20 d,然后重新沉放护筒的方法,护筒在原来的基础上增加2~3 m。

(4)采用高压旋喷枪在护筒周围形成灰土止水墙,将护筒密封堵漏。

3.2.2 钻孔较深时

(1)采用反循环钻进工艺,控制钻杆内泵吸收量与泥浆补给量相等,护筒内外压强相等,使得护筒渗流量基本为零。

(2)采用旋挖钻机施工,调整护筒内水头高度,减小水头差,降至与河床面基本相平。

4 水上钻孔灌注桩护筒穿孔施工案例

水上钻孔灌注桩的施工不同于陆地,本工程通过搭建施工平台,采用振动锤下埋护筒,本文以55#~57#墩三个台位钻孔桩施工为例,对其施工方案以及在施工过程中遇到护筒底部穿孔处理方案分别简述如下。

4.1 55#墩桩基施工案例

根据地形核实,55#墩位于航道边缘,无法采用护筒外部填筑反压土的方案,经过设备分析比选,采用旋挖钻机进行施工,并对原有钢栈桥进行加固处理。旋挖机使用三一360D型旋挖机,钻杆长度102 m,钻孔深度100 m,满足施工需求。钢栈桥加固处理主要根据旋挖钻机钻孔路线进行加设贝雷片,确保履带处于其上,保证旋挖机的施工及行走安全。

由于低水位施工,并基于以往施工经验,通过采用降低护筒内水头高度,减少水头差,降至与河床面基本相同的方案进行处理。具体施工方案如下:

(1)造浆:钻孔用泥浆在陆地泥浆池进行造浆。

(2)旋挖机钻进施工:在钻进过程中,使用泥浆泵进行补浆,补浆过程中注意泥浆面高度,控制在河床面±1.5 m。

(3)混凝土浇筑施工:浇筑过程中,将大型泥浆泵悬吊至河床面±1.5m处,进行孔内泥浆的抽取,排放至陆地泥浆循环池中,以重复使用。

4.2 56#、57#墩桩基施工案例

56#、57#墩施工由于受汛期水位情况影响,为避免出现钢护筒穿孔现象,故采取如下措施进行预防处理。

(1)桩基施工时由于汛期水位上涨,根据设计计算制定护筒埋置长度为17 m。顺利施工完成3根桩基。

(2)施工至汛期水位下降时,原有17 m钢护筒内水头过高,出现护筒底部穿孔现象。

基于上述情况,采取2种方案进行处理:①钢护筒进行加深,由原有17 m增加至25 m。②孔内造浆,采用添加膨润、水泥增加护壁能力。但由于现场实际施工情况复杂多变,仍旧无法完全避免护筒底部穿孔发生。故采用第三种方法进行处理。

由于护筒外部(土+水)压力小于护筒内泥浆压力,护筒埋置地质属于淤泥质黏土,在不增加钢护筒长度的前提下,在外部对钢护筒周边进行回填黏土施工,增大护筒外部土压力,减少与护筒内泥浆的压力差。并采用反循环泵组,使得护筒内外压强基本一致。该桩基础属于群桩基础,计算得反压护筒黏土填筑高度达6 m,回填反压土约合3 700 m3。根据现场实际施工情况,可确保护筒底部不穿孔漏浆。

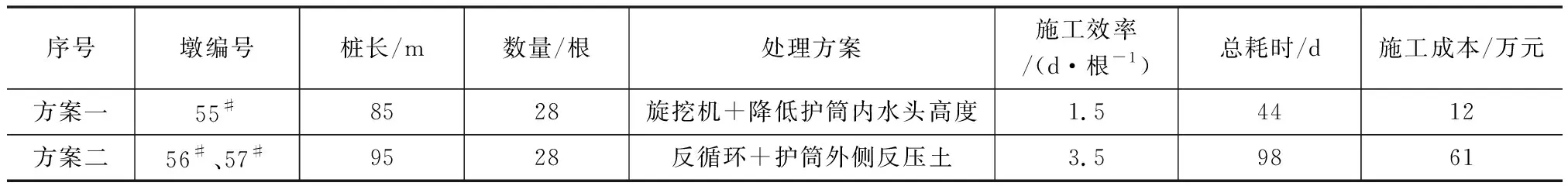

4.3 施工方案对比分析

55#~57#墩桩基护筒底部穿孔漏浆采用不同的处理方案,但是不同的方案有不同的优缺点,现对两种方案进行对比分析,如表2所示。55#墩由于场地条件的限制,无法采用护筒外部填筑反压土的方案,故采用旋挖机+降低护筒内水头高度的方案1,56#、57#墩反循环+护筒外侧反压土的施工方案2。但是方案2相比方案1施工周期更长,并且所需附属设备多,储浆池要加大,操作时不易控制泥浆补给流量,只适用于接近成孔时出现的穿孔事故的处理,而且要求施工单位具有现成的设备[2]。方案2整体桩基范围内土方填筑高度为6 m,土方量约合3 700 m3,考虑承台开挖回填土方返挖费用,所需总费用为61万元,而方案1只需购置一台泥浆泵进行泥浆外抽,考虑平台加固费用(增加贝雷片租赁费用及安拆费用),综合费用约为12万元。

通过对比分析施工进度、施工成本,对于水上钻孔灌注桩施工,为了避免或减少护筒底部穿孔漏浆,在施工地质及场地允许的情况下,优先选旋挖机+泥浆外抽循环方案,其次为反循环钻机+护筒外侧反压土方案。

5 结束语

通过安慈高速公路澧水特大桥水上主墩台钻孔灌注桩的施工实践,认识到水上桩基施工中护筒的设计制作与埋设对桩基施工质量有直接的影响。虽然对于护筒穿孔的处理技

表2 护筒穿孔处理方案对比

术已经比较成熟,但是不同的工程往往有不同的施工条件,故需结合现场实际工程情况具体分析。本文结合施工过程中遇到的护筒穿孔问题,对比分析了不同的处理方案,从中总结了一些经验,为今后水上灌注桩施工防止类似事故的发生以及发生后的处理措施提供了一定的参考价值。