磁粉夹持正压力理论分析和实验研究

房连强,周燕飞

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

对于一些整体结构件、异构件和薄壁件,由于其形状不规则,刚度相对较差,采用普通的夹持方式难以装夹。目前对于此类零件的加工通常采用增加辅助工艺夹持面或设计专用夹具,但这些方式通常会造成加工材料的浪费,使加工成本和工序增加,同时也延长了加工周期。

针对上述问题,文献[1]提出一种利用处于磁场中的磁粉来产生夹持力的柔性夹持方案。该方案是将工件置于磁粉中,通过励磁装置在工作区域产生磁场,使磁化后的磁粉对工件产生正压力,在加工过程中,磁粉与工件产生摩擦力阻碍其相对运动来实现夹持工件。

磁粉夹持适用性强,对整体结构件、异构件及薄壁件都能夹持。同时在薄壁件内外填充磁粉能够起到支撑作用,减小加工变形量[2]。磁粉对工件的夹持正压力决定了夹持的效果,但磁粉内部的受力情况较为复杂,难以确定影响夹持正压力的因素。本文通过简化磁粉颗粒来定性分析影响磁粉对工件正压力的各种因素并加以实验验证,为进一步提高磁粉夹持力提供理论依据。

1 磁粉受力分析

1.1 磁粉夹持力的产生

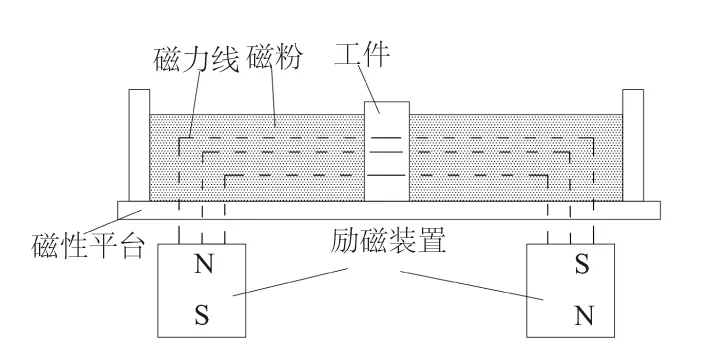

磁粉夹持的原理就是通过外加励磁装置产生磁场,使磁粉磁化后互相吸引对工件产生正压力。当工件在加工过程中产生相对运动趋势时,磁粉会与工件产生摩擦力来阻碍工件的相对运动,实现工件的夹持[2-4]。图1为磁粉夹持系统的原理示意图。

图1 磁粉夹持原理示意图

1.2 理想状态下相邻磁粉颗粒的受力分析

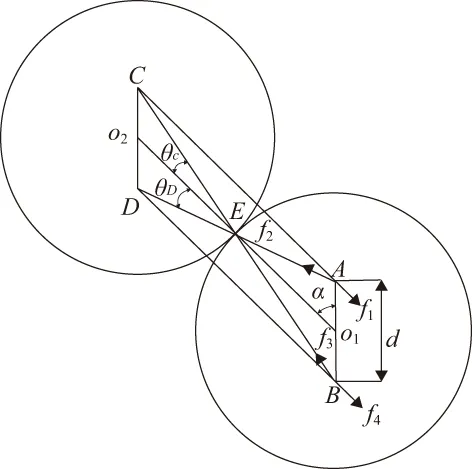

根据摩擦力f=μFN可知,要提高摩擦力就要提高磁粉对工件的正压力,因此需要对磁粉的受力情况进行分析。由于磁粉颗粒比较微小,形状可能略有差异,磁粉内部可能存在不规则排列。为了简化计算,可以将磁粉颗粒都看作是完全相同的球体颗粒,磁粉内部紧密排列无缺陷。考虑在以上理想状态下处于磁场强度为H的均匀磁场中的磁粉颗粒,将单个磁化后的磁粉颗粒视为一个点磁偶极子[5-6],每个磁偶极子都有一个强度为mWb的正负磁极,正负磁极之间的距离为d,且磁极连线与磁场方向一致。如图2所示考虑两个相邻的磁偶极子O1和O2,O1正负极A、B和O2正负极C、D均受到力的作用。

图2 磁场中相邻磁粉颗粒的受力图

E表示磁粉颗粒O1和O2的接触点,α=∠AO1O2,O1O2=2r=AC=BD。根据磁场的库伦定律[7]:

A和C之间的斥力:

(1)

A和D之间的吸引力:

(2)

B和C之间的吸引力:

(3)

B和C之间的排斥力:

(4)

根据

(5)

(6)

可以得到

(7)

类似地,也可以得到

(8)

设P为接触点E处的压力,φ为P与O1O2之间的角度。可以得到P的法向分量:

Pcosφ=-(f1+f4)+f2cosθD+f3cosθC=

(9)

P的切向分量为:

Psinφ=f3sinθC-f2sinθD=

(10)

令M=md,由磁偶极子的极距d≪r,则:

(11)

(12)

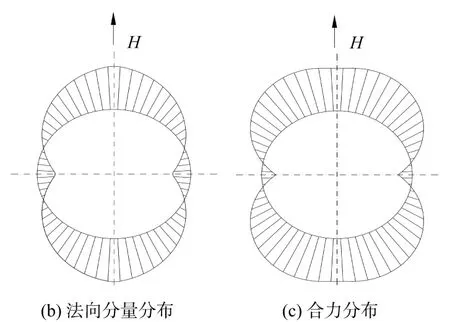

图3显示了相邻磁粉颗粒所施加的力随颗粒边缘的变化,从图中可以看出磁场方向上磁粉颗粒产生吸引力,磁场垂直方向上磁粉颗粒产生斥力,磁粉在均匀磁场中被磁化,其磁化强度

I=χH

(13)

其中χ为磁化率。

图3 球形磁粉颗粒受力分布图

由磁偶极子的磁矩

(14)

可以得到:

(15)

(16)

1.3 磁粉的宏观应力分析

如图4所示将球形磁粉简化为一个球体:I、II、III为其主应力轴;E为磁粉颗粒表面与另一颗粒的接触点;αI为主应力轴I与OE之间的夹角;OE′为OE在II、III平面的投影;β为轴III与OE′之间的夹角。

图4 球体模型示意图

磁场方向与I轴重合,则由相邻磁粉颗粒在方向(αI,αII,αIII)上任一点E处所施加的力Q为:

QI≅(Pcosφ)cosαI-(Psinφ)sinαI=

(17)

QII≅[(Pcosφ)sinαII+(Psinφ)cosαII]cosβ=

(18)

(19)

上面的力所引起的主应力:

(20)

(21)

式(20)、式(21)只包含与一磁粉颗粒直接接触颗粒的作用力,还要考虑非直接接触颗粒的作用力。在球体中心建立一立体角dΩ,其包含Ndv个磁粉颗粒,在dΩ里所有的磁粉颗粒所施加法向力:

(22)

所施加的切向力:

(23)

其中:PV=Pcosφ;PT=Psinφ。

上述力要转化为在一个磁粉颗粒周围相邻颗粒的力。在一个磁粉颗粒周围其他颗粒的数量为2Λ/N,则在一个颗粒立体角dΩ接触的数量为(2Λ/N)×(dΩ/4π),因此式(22)、式(23)要除以这个因子才能转化为周围颗粒的力。

法向力:

(24)

切向力:

(25)

将PV″与PV相比即一磁粉颗粒受到的总法向力与一磁粉颗粒受到周围另一磁粉颗粒对其产生的法向力之比,得到由一磁粉颗粒产生并作用到所有磁粉颗粒上产生的转化因子:

(26)

其中p为磁粉的空隙率,且有

(27)

磁粉的宏观应力可以用磁粉颗粒由周围一个磁粉颗粒引起的主应力即式(20)、式(21)乘以此转化因子得到:

(28)

(29)

1) 磁粉对工件的正压力与磁粉的空隙率有关,磁粉空隙率越小,磁粉对工件的正压力越大。由于粉末的目数越大,空隙率越小[8],所以磁粉的目数越大,磁粉对工件的正压力越大。

2) 磁粉的磁化率越大,磁粉对工件的正压力越大。

3) 磁感应强度越大,磁粉对工件的正压力越大。

2 实验验证

本文将磁粉颗粒简化为磁偶极子后分析其在磁场方向上的应力影响因素,为了验证以上结论的正确性,本文使用自制的励磁装置产生磁场,使用RFP薄膜式压力传感器来测量磁场方向上磁粉对工件的正压力,其测量面积为78.5mm2。测试在不同磁粉目数和种类及不同磁感应强度下的磁粉正压力,测试结果如图5所示。

图5 B=0.5 T时不同磁粉目数的磁粉正压力

如图5所示使用磁化率为50~80的还原铁粉、磁化率为90~120的铁硅铝磁粉[9]和磁化率为200~260的铁钴镍磁粉在磁感应强度为0.5 T的环境下进行测试,结果表明随着磁粉目数的增加,磁粉对工件的正压力不断增大。同时,在同等条件下,磁化率越大,磁粉对工件的正压力越大。如图6所示,使用100目的铁钴镍磁粉在不同的磁感应强度下进行测试,结果表明随着磁感应强度的增加,磁粉对工件的正压力不断增大。

图6 铁钴镍磁粉在不同磁感应强度下的磁粉正压力

3 结语

本文将磁粉颗粒简化为磁偶极子模型,通过理论推导出磁粉对工件的正压力与磁粉的目数、磁粉的磁化率和磁感应强度的关系:1)磁粉的目数越大,正压力越大;2)磁粉的磁化率越大,正压力越大;3)磁感应强度越大,正压力越大。通过实验测试验证了理论分析结论的正确性,明确了影响磁粉夹持力的因素,可以作为磁粉夹持系统设计的参考。