厚煤层综放开采矿山压力显现规律及液压支架选型研究

许姣

(晋能控股装备制造集团 智能制造事业部, 山西 晋城 048000)

0 引言

伴随着经济的发展与技术的进步,机械化开采方式已经成为煤矿开采的主流,其中针对特厚煤层,常采用综放开采的方式进行煤层开采,经济效果显著[1-3]。但伴随着厚煤层的开采,常导致矿压显现异常,诱发冒顶等事故的发生,严重影响了煤矿的安全高效开采。因此,分析厚煤层综放开采条件下矿压显现规律,选择合适的液压支架,并进行支架选型适应性分析,具有较大的研究意义[4-5]。

本文针对某矿8202工作面开采时矿压显现异常的情况,建立数值计算模型,并通过理论分析的方式研究不同开采距离时矿压显现规律,进行液压支架的选型与适应性研究。

1 综放工作面矿压显现规律

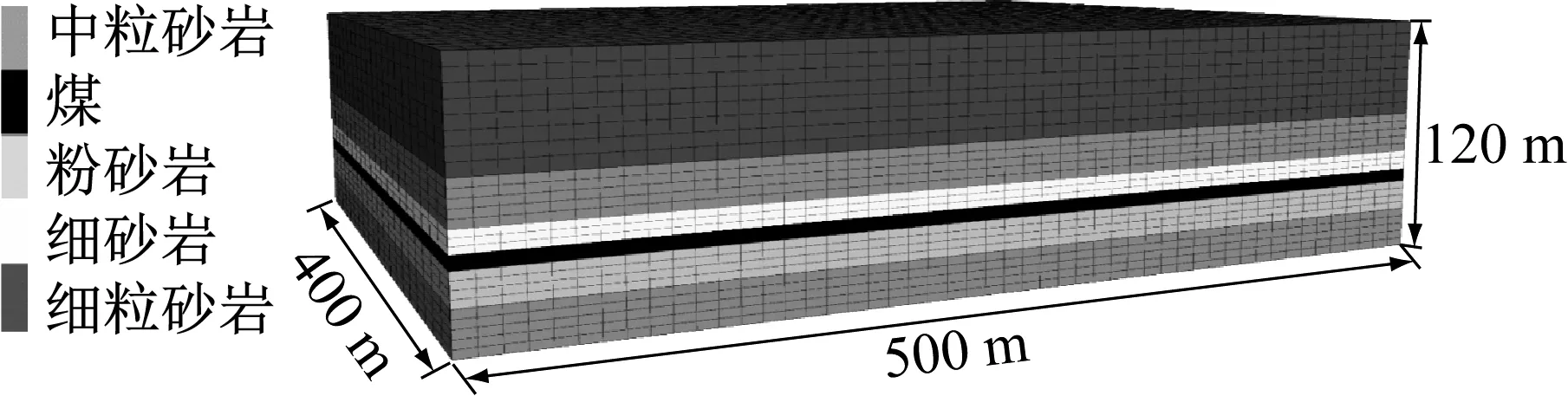

某矿8202工作面埋深239~315 m,煤层平均厚度大小为7.1 m,在进行开采方案设计时,设计采煤高度为3.4 m,放煤高度为3.7 m。设计工作面开采宽度为210 m,工作面推进方向长度为1 255 m。煤层上方老顶为中粒砂岩,直接顶为细砂岩,直接底为粉砂岩,老底为中粒砂岩。煤层所处地质环境十分简单,区域内受断层等地质构造影响较小。使用FLAC3D数值模拟软件,以8202工作面所处地质环境为背景,并作一般化处理,建立数值计算模型,如图1所示。煤岩层的物理力学参数如表1所示。

图1 数值计算模型

表1 煤岩体力学参数

为研究工作面推进至不同位置时采场应力变化规律及塑性区变化特征,分析厚煤层综放开采矿压显现规律,建立数值计算模型,分析工作面推进距离为100 m、160 m、220 m时,工作面超前支承压力变化规律及顶底板塑性区变化特征。

图2为工作面推进距离分别为100 m、160 m、220 m时,超前支承压力的变化规律。由图2可得,当工作面推进100 m时,超前支承压力峰值为26.1 MPa;当工作面推进160 m时,超前支承压力峰值为31.6 MPa;当工作面推进220 m时,超前支承压力峰值为34.7 MPa。随着工作面的推进,应力集中程度逐渐增大,矿压显现明显。

(a) 推进100 m

(b) 推进160 m

(c) 推进220 m

随着工作面的开采,工作面上方“三带”形成,底板逐渐出现塑性破坏,如图3所示。由图3可以看出,当工作面推进100 m时,顶板出现拉剪破坏,底板塑性区范围较小;当工作面推进160 m时,顶板拉剪破坏范围进一步增大,底板塑性区范围也出现增大趋势;当工作面推进220 m时,覆岩运动,顶板产生较大塑性区,底板塑性区范围、深度逐渐增大,直接顶与基本顶已经产生较大离层,矿压显现明显。

(a) 推进100 m

(b) 推进160 m

(c) 推进220 m

2 液压支架选型分析

针对厚煤层开采,液压支架的选择十分关键,合理的液压支架型号决定了煤炭是否能够安全高效地生产。经分析表明,以下因素是液压支架选型的关键:

1) 支架的工作阻力与初撑力需要符合设计要求,符合矿压显现规律,保证安全开采。

2) 支架的支护高度需符合安全开采要求,其最大支护高度需大于待开采煤层厚度。

3) 考虑到支架下方底板的岩性,其抗压能力需符合要求。

4) 针对暴露顶板,支架需要起到良好的保护作用,故支架的支护特点、完整性需符合要求。

5) 支架需保证煤炭的安全高效开采。

8202工作面为厚煤层开采,采用综合放顶煤方式进行煤炭开采,故在液压支架选型时选择四柱支承掩护式液压支架。本文选择ZFY18000/25/39D液压支架,支撑高度为2.5 m~3.9 m,支护强度为1.5 MPa,工作阻力为18 000 kN,下面分别从支撑高度、支护强度、工作阻力三个方面对支架选型进行验算。

2.1 支撑高度

在进行支承高度分析时,需要考虑煤层厚度大小,保证所有煤层能够安全开采,其中液压支架高度需要满足以下要求:

Hmax≥hmax+0.2

(1)

Hmin≤hmin+0.2

(2)

式中:Hmax、Hmin分别为支架需要满足的最大、最小支护高度,hmax、hmin分别为煤层的最大、最小厚度。由于本文为厚煤层,开采厚度为3.4 m,故支架需要满足支护高度大于3.6 m,本文选择的液压支架符合要求。

2.2 支护强度

支架的支护强度Q需要满足以下条件:

(3)

(4)

式中:h为煤层开采高度,经分析可知,开采高度为3.4 m;γ为容重,取2.7 t/m3;k为工作面开采后顶板的动载系数,取1.3;N为计算时考虑的附加阻尼系数,取1.2;d为顶板岩石的碎胀性系数,取1.25;α为煤层的倾角大小,取6°;n为工作面开采时考虑的不均衡安全系数,取1.75。

可以得出Q1与Q2的大小分别为0.56 MPa、0.63 MPa。本文选择的液压支架支护强度数值为1.5 MPa,故所选型号符合要求。

2.3 工作阻力

Fs=Ps·A·Bc/Ks

(5)

式中:Fs为支架的工作阻力大小,kN;Ps为额定支护强度;A为中心距大小,取2.15 m;Bc为支架的最大控顶距大小,取4.5;针对本文液压支架类型,Ks取0.9。

将数据带入式(5)可得,F=11 945 kN<18 000 kN,符合设计要求。

通过以上分析可以得出,本文所选的ZFY18000/25/39D液压支架从支撑高度、支护强度、工作阻力等方面都符合设计要求。

3 应用效果分析

ZFY18000/25/39D液压支架已经在8202综放开采工作面现场得到应用,并取得了良好的效果。随着回采工作面的不断推进,液压支架所记录的工作阻力曲线如图4所示。从图4中可以看出:随着工作面的开采,支架工作阻力大致保持稳定,在20.0 MPa~35.0 MPa之间波动,受来压影响出现多次阻力增大显现,最大应力为41.3 MPa。支架工作期间运行安全平稳,并未出现意外故障。因此,结合理论分析及现场实际应用,表明本文选用液压支架符合现场实际需求。

图4 支架工作阻力曲线

4 结论

1) 工作面开采后,顶板首先出现塑性区,随着工作面推进距离增大,底板受最大水平应力的影响发生塑性破坏。

2) 根据8202工作面的开采条件,选择了ZFY18000/25/39D液压支架,并使用理论分析的方式分析了支架的支撑高度、支护强度、工作阻力,结合现场实际应用,验证了方案的可行性。