矿用隔爆型高压双驱切换装置的设计及应用

郭 波

(山西潞安煤炭技术装备有限责任公司 山西潞安安易电气有限公司, 山西 长治 046000)

0 引言

刮板输送机是煤矿综采工作面的重要运输设备之一,其正常运行直接关系到煤矿的生产效率。近年来,随着矿井产能提升,刮板输送机的装机功率和输送量不断增大,单台电动机功率在700 kW以上,电压等级由1 140 V上升至3 300 V,其起动问题逐渐成为当今研究的热点和难点。为避免刮板输送机重载起动冲击及断链事故的发生,相继出现了双速电动机起动和限矩型液力耦合器起动方式。限矩型液力耦合器占用空间较大,高速旋转时易产生较大的径向冲击负荷;双速电动机在高低速转换时有动力冲击断链现象,结构复杂,故障点多。因此变频起动成为目前刮板输送机电动机起动的主要方式[1]。

变频器调速性能好,起动力矩大,起动加速平稳,对刮板输送机链条冲击力小,可以有效实现断链保护[3]。但是变频器存在一定的弊端,由于变频器是集自动控制技术、电力电子技术、电动传动技术和通信技术为一体的电气设备,产品故障后井下工人基本无法自己维修,需要厂家售后服务,甚至需要升井地面维修,而且功率单元、驱动单元等关键部件均为进口,因此变频器故障后造成井下无计划停产的时间较长。鉴于此,设计一种矿用隔爆型双驱切换装置,将变频器和软起动器采用“一用一备”方式应用在刮板输送机电动机驱动上,确保变频器和软起动器无缝切换,避免综采面故障停机事故出现,提高矿井的生产效率。

1 变频器和软起动器一用一备驱动方式

1.1软起动器起动

目前国内煤矿综采面应用软起动,适用于额定电压3.3 kV、额定电流315A及以下的三相交流感应异步双速、双绕组或单速电动机的起动控制,集高电压、大功率调速技术与双速磁力起动器于一体,解决了3.3 kV供电的刮板输送机的满载起动难题,减小了电网冲击和输送机的动载冲击,最大起动力矩可达90%电动机堵转转矩,可以满足满载起动的要求[2]。

软起动器的起动特性较变频器有一定的差距,但是价格和维修成本等方面具有一定优势,作为变频器的备用驱动方案对于综采面不停机生产具有实用价值。

1.2 综采面变频驱动方式

图1所示为目前大型矿井综采面前部刮板输送机(后部刮板输送机同前部)普遍采用驱动方式,变频器具有2个独立的输出回路,可由1台BPJ-2*1250/3.3变频器驱动机头和机尾电动机,具有单机模式或主从模式选择;输出回路之间可自动实现动态功率平衡。如果变频器出现故障后部刮板输送机停机进行维修,事故响应时间较长[4]。

图1 综采面变频驱动系统

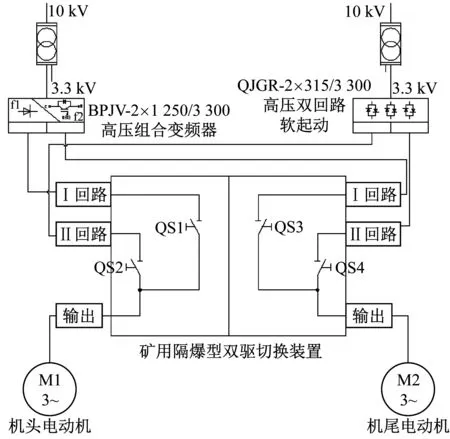

1.3 综采面一用一备驱动方式

综采面变频驱动方式如图2所示,在原有驱动方案中增加1台高压双回路软起动器和矿用隔爆双驱切换装置,变频器的2个输出回路经双驱转换装置的两端I回路输入至隔离开关QS1和QS3,然后输出至机头和机尾电动机;高压双回路软起动器2个输出回路经双驱转换装置的两端II回路输入至隔离开关QS2和QS4,然后输出至机头和机尾电动机。

矿用隔爆双驱切换装置QS1和QS2、QS3和QS4之间有机械互锁功能,变频器和软起动之间起动回路有电气互锁功能,确保变频器和软起动之间唯一运行。正常运行时一般默认QS1和QS3合闸变频驱动,QS2和QS4处于分闸状态,而且高压软起无法送电运行;变频器出现故障后,QS1和QS3分闸断开后QS2和QS4才能合闸,高压软起动送电运行,不影响综采面生产。

图2 综采面一用一备驱动方式

2 矿用隔爆双驱切换装置设计

图3所示为矿用隔爆双驱切换装置(切换装置),该装置壳体两端分别安装3个快插,即左右两端各两回路、输入I回路、输出如图2所示,内部安装4个隔离开关QS1、QS2、QS3、QS4,并由4个隔离手柄进行旋转操作。左端两回路(变频器输出和软起输出)通过两回路输入快插进入壳体连接左端QS1、QS3输入,QS1、QS3输出端短接后经过左端输出快插连接电动机,右端连接同左端一致。为保证操作的安全性在隔离内部增加了门闭锁、回路闭锁等机械闭锁和电气闭锁装置[5-6]。

1-隔离手柄; 2-输入快插; 3-隔离开关; 4-输出快插; 5-隔离开关用万转开关; 6-回路切换用万转; 7-门闭锁杆; 8-门闭锁盘; 9-急停开关; 10-闭锁电插锁; 11-回路闭锁连杆; 12-回路闭锁连扳。

2.1 机械结构设计

机械结构设计主要是壳体结构设计和闭锁装置设计。壳体结构设计保证产品必须具有隔爆性和耐爆性,并且保证内部电器元件安装合理紧凑,这部分设计简单。闭锁装置设计必须掌握井下供电要求结合产品使用工况完成是设计的重点。

闭锁装置结构必须满足:只有隔离全部断电后壳体门才能打开,且打开后隔离无法动作;两回路隔离之间必须有回路闭锁,避免两回路隔离同时合闸造成回路短路事故。对于闭锁1要求,通过门闭锁杆和门闭锁盘之间的形状限位完成,隔离手柄断开隔离开关时带动门闭锁盘旋转,盘上缺口给门闭锁杆让位横移解除门盖闭锁;对于闭锁2要求,在关门状态下,回路切换万转旋转至1位、0位和2位,对应QS1合闸、QS1和QS3分闸和QS2合闸状态,通过带动回路闭锁连杆旋转连带回路闭锁连板上下移动,连板上凸字结构进行手柄轴限位,确保任何时候只有一个隔离手柄可以实现旋转合闸,万转在0位满足2个隔离同时分闸。

2.2 电气原理设计

电气原理设计主要包括线路电流电压检测、合闸指示等基础功能,短路、过载及漏电等主要保护功能在变频器和软起动都配置,不作为设计内容。考虑该装置保证变频器和软起动两个驱动源能够独立工作且相互备用无缝衔接,两驱动之间的电气逻辑控制是电气原理设计的主要内容。

1) 正常运行时,如果需要将隔离断开,必须通过急停-隔离机械闭锁按下急停按钮,电气闭锁功能将上级驱动装置分闸断电,隔离和电动机失电,避免隔离带负荷断电产生电弧烧毁设备的事故发生。

2) 正常送电操作时,必须隔离开关合闸至驱动I回路或驱动II回路,这时回路上相应的驱动才能合闸送电,必须隔离开关合闸后驱动才能送电,避免隔离带负荷送电。

3) 正常送电操作和切换驱动回路时,必须保证驱动合闸的“唯一性”,隔离开关合闸至驱动I回路时,II回路上的驱动装置无法合闸送电,反之亦然。总之一个回路的隔离开关带电运行时,另一回路上驱动装置无法合闸,始终确保备用回路隔离开关进线处于无电状态。

2.2.1 急停闭锁设计

双驱起动接线如图4所示,S101为变频器1回路急停按钮处于常闭状态,LW1为图3中隔离开关用万转,1回路隔离开关合闸时LW1中3和4节点接通按钮起动,按下S101后变频器远端控制断路,变频器输入接触器分闸,隔离开关通过急停-隔离机械闭锁分闸。

图4 双驱起动接线图

2.2.2 回路闭锁设计

为保证驱动合闸的“唯一性”,除了采用图3的回路闭锁装置实现机械闭锁外,考虑到回路合闸状态显示和井下工人违章操作,利用隔离开关用万转LW1和LW0的节点通断实现合闸显示和驱动装置两回路的电气闭锁。将图3中回路切换万转LW0旋转至1回路如图4中5和6节点接通,但是2回路上3和4断开,另外回路上隔离开关用万转的13和14节点如图5串入对方起动回路,通过2个万转开关节点的串联接入实现合分闸信号的输出和驱动回路的互相闭锁。

图5 隔离用万转节点

2.2.3 触头黏连后备闭锁设计

正常情况下在按下急停按钮时变频器输入接触器分闸,隔离开关通过解除急停-隔离机械闭锁分闸。但是在井下工况中经常出现接触器黏连的状况,这时即使按下急停按钮,切换装置上级仍带电,隔离开关属于带负荷断电。这时如图3在隔离手柄的门闭锁盘旁安装失电型DCS(电插锁)装置,该装置带电时插锁头伸出限制门闭锁盘旋转,失电时插锁头退回解除限制。如图6所示,将DCS(电插锁)的供电回路串入本回路驱动装置的接触器辅组触点中,驱动装置断电,该装置接触器辅组触点断开,DCS(电插锁)解除限制;如果接触器触头黏连,那么辅组触点仍连接,电插锁仍限制门闭锁盘旋转,隔离开关无法分闸避免带负荷分闸[7]。

图6 电插锁电气原理

3 结论

目前国内电源切换装置以1 140 V为主,不适应井下高产高效的综采工作面3.3 kV的供电系统,因此在不改变综采面供电方式及电动机驱动方式的基础上,增加高压软起动作为变频驱动的后备驱动,增加矿用隔爆双驱切换装置实现双驱的无缝切换。一方面可以实现综采面不停产检修变频器,另一方面可以减少无计划停机故障时间,保证综采面高效生产。