浅层超稠油水平井微压裂扩容技术及应用

申婷婷

(中国石油新疆油田分公司,新疆 克拉玛依 834000)

0 引 言

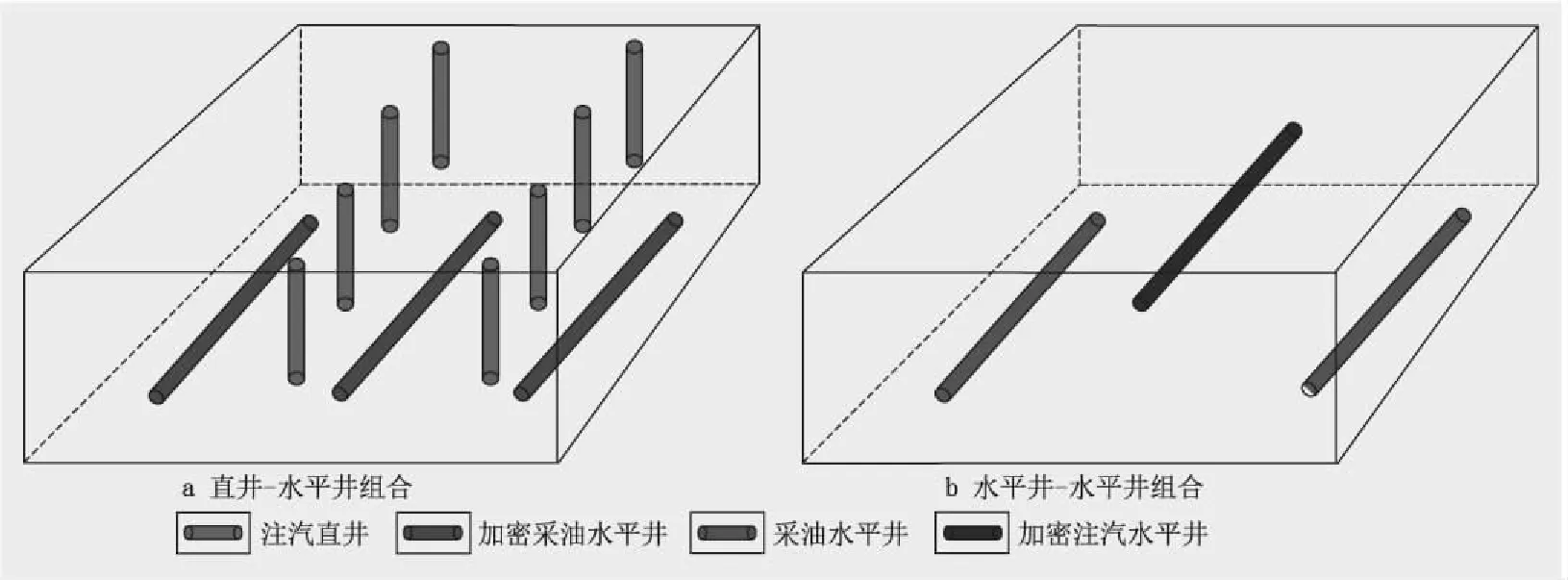

驱泄复合开发是超稠油油藏蒸汽吞吐中后期的有效接替技术之一,新疆油田稠油蒸汽吞吐老区采用该技术实施综合调整,实现了油藏的稳产提效。驱泄复合开发技术的机理是:采油水平井位于油层底部,通过在油层中部加密注汽水平井或直井,多周期蒸汽吞吐预热建立水动力连通后转入驱泄复合生产,蒸汽释放汽化潜热加热的原油在重力势能和蒸汽驱替作用下渗流至下部水平井采出,该方式能够有效动用井间原油,获得较高采收率。

近年来,随着驱泄复合开发调整的不断深入,储层非均质性逐渐增强,同时受水平段流体流动压差差异性分布的影响,注采连通程度及动用均匀程度逐渐降低,严重制约驱泄复合井组开发效果和剩余油的高效动用[1]。针对该开发矛盾,采用水平井微压裂扩容技术,扩容微裂缝沟通注采井之间储层,以改善注采井间连通性和水平段动用均匀性。以新疆油田F油田齐古组油藏为例,该油藏位于准噶尔盆地西北缘,沉积环境为辫状河三角洲沉积,构造为西北向东南缓倾的单斜,地层倾角为5~10 °,储层非均质性强,物性夹层较为发育。目的层油层厚度为2.3~35.1 m,平均厚度为20.3 m,岩性为中细砂岩,胶结疏松,孔隙度为27.8%~35.7%,渗透率为476~3 610 mD,含油饱和度为51.8%~79.4%,地层条件下脱气原油黏度为42×104mPa·s。在目标储层地应力分析的基础上,通过地质热力学耦合数值模拟,优化水平井微压裂扩容关键参数,分析扩容前后生产效果,为同类油藏实施水平井微压裂扩容提供借鉴。

1 微压裂扩容技术可行性论证

1.1 储层矿物组分及微观结构

采用Bruker D8 Focus Powder XRDX射线衍射仪开展射线衍射实验,对岩石矿物组分进行分析(表1、2)。实验岩心选取的是目标区具有代表性的超稠油储层油砂岩样。由表1、2可知:储层矿物以石英、长石矿物为主,石英含量为34.9%,长石矿物含量为20.3%,石英含量较高,表明储层较强亲水而不亲油;伊蒙混层矿物含量为1.5%,表明储层水敏性较弱,有利于注水扩容改造。

表1 油砂岩样非黏土矿物组分定量化分析Table 1 The quantitative analysis of non-clay mineral components of pay sandstone samples

表2 油砂岩样黏土矿物组分定量化分析Table 2 Quantitative analysis table of clay mineral composition of pay sandstone samples

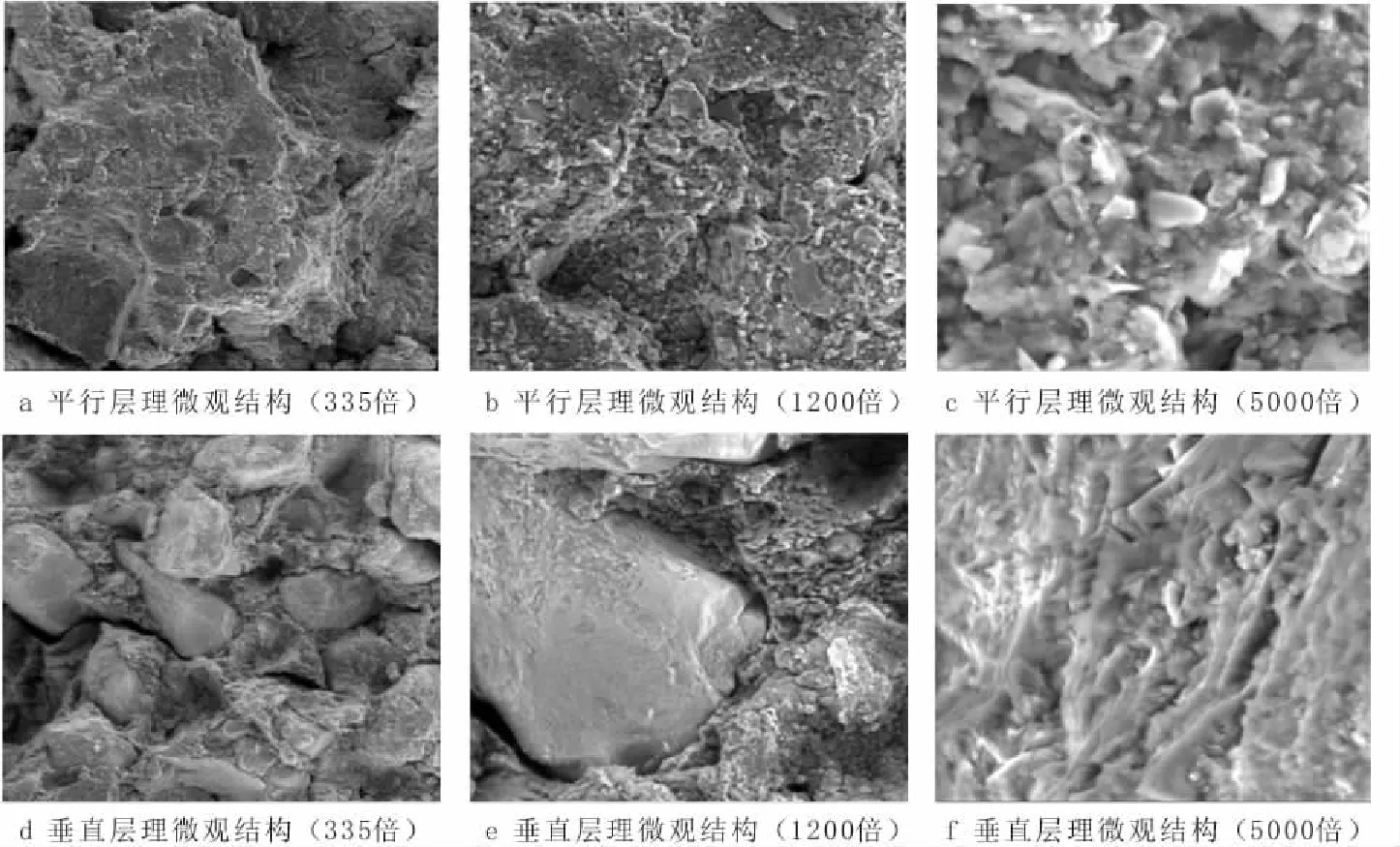

为从微观层面解释储层油砂的扩容行为,需确定岩样在三轴力学加压前后的微结构演变,从而推导、解释其在宏观尺度(现场微压裂操作工况条件)下的力学行为。为此,开展扫描电镜(SEM)实验和环境扫描电镜(ESEM)实验,实验结果见图1。由图1可知:砂粒分散镶嵌于沥青和黏土的混合基质中,且表面覆盖黏土片层;砂粒主要矿物成分为石英和长石,粒径为50~180 μm,彼此不接触或接触点少,呈松散的微观结构;粒间充填沥青和黏土混杂胶结物,对温度极其敏感;原状油砂孔隙结构发育,砂粒易在局部剪切扩容带发生翻转产生较大的新孔隙;且有效围压越低,产生的新孔隙越多越大,剪切扩容带范围越大,越易形成局部优势渗流通道。

图1 油砂微观结构Fig.1 The microstructure of oil sand

1.2 储层油砂扩容性评价

水平井微压裂扩容技术是利用非固结油砂地质力学扩容机理,快速建立井筒周围扩容区。储层扩容存在2种扩容方式。一种是剪切扩容,即油砂在剪切应力作用下,发生砂粒间的翻转和重新排列而使油砂孔隙体积增大;一种是张性扩容,即孔隙压力增大到一定程度时,砂粒间发生拉张分离而形成作为渗流通道的微裂缝[2-10]。为研究目标区油砂不同条件下扩容后的应变规律,开展目标储层岩心三轴力学扩容性评价实验。

实验使用RTR-1500高温高压岩石三轴仪,采用应变控制模式,对圆柱形岩样施加横向围压(有效围压为0.5、1.0、2.0、5.0 MPa),然后逐渐增大轴向载荷,测出岩石破坏时的轴向应力(σ1),并绘出应力与应变关系曲线(图2),并利用扫描电镜观察油砂微结构(图3、4),对储层进行剪切扩容性评价。由图2可知:储层油砂在最小围压(0.5 MPa)下表现出明显的应变软化形状,在较小围压(1.0 MPa和2.0 MPa)下也呈现微小程度的应变软化;在高围压(5.0 MPa)下,油砂呈现典型的应变硬化力学形状。由图3、4可知:低围压(0.5 MPa)下剪切扩容带发育明显,角砾状的砂粒显著翻转,易形成粒间大孔隙(最大直径可达0.3 mm),增加容量并形成优势渗流通道;高围压(5.0 MPa)下剪切带较窄,砂粒翻转程度较低,粒间孔隙发育较少,对扩容和渗透率的促进效果不明显。应变硬化对应体积剪切收缩,应变软化对应体积剪切膨胀。若增大注入压力,则可大幅降低油砂样品的有效围压,使得原本发生剪切收缩的区位转为剪切膨胀,从而加大储层的渗透率,进而达到缩短蒸汽吞吐预热时间的效果。

图2 储层油砂应力应变及体积应变曲线Fig.2 The stress-strain and volumetric strain curves of oil sand in the reservoir

图3 围压为0.5MPa下油砂剪切后微结构图Fig.3 The microstructure diagram of oil sand after shearing under confining pressure of 0.5MPa

图4 围压为5.0MPa下油砂剪切后微结构图Fig.4 The microstructure diagram of oil sand after shearing under confining pressure of 5.0MPa

改变有效围压,通过监测样品体积形变的方法来进行储层张性扩容性评价(图5)。改变有效围压有2种方式:固定围压而增大孔隙压力(对于地层某一深度的点)和固定孔隙压力而减小围压(对应不同深度),均能达到张性扩容的效果[9-12]。由图5可知:最小围压(0.5 MPa)时,储层油砂有较强的剪切膨胀效应;低有效围压(0.5 MPa)和较大变形的条件下(轴向应变大于3%),体积扩容量高达4%,采用固定围压而增大孔隙压力能达到较好的扩容效果。因此,可通过不间断注水,降低井壁周围区域有效围压,再根据地层埋深逐级提高相应的注入压力使油砂产生较大单向形变来达到较好扩容效果。

图5 储层油砂应变与有效围压曲线Fig.5 The curve of oil sand strain and effective confining pressure of the reservoir

2 微压裂扩容技术机理

微压裂扩容是稠油储层岩体在孔隙流体压力的作用下,引起砂粒错动或分开,不断产生剪切扩容或张性扩容,不断增加微观孔隙空间,增加的微观孔隙聚集在一定区域内,形成大面积的扩容带,即孔隙介质的一种变形和微裂缝区域的扩展现象,实质是砂粒在特定孔隙流体压力作用下重新排列,扩展了微观孔隙空间。有别于常规水力压裂形成的宏观导流裂缝,稠油疏松砂岩储层开展微压裂扩容时,要维持井底压力比地层破裂压力低0.3~0.5 MPa,扩容首先在井筒周围产生扩容带,扩容带即孔隙骨架被撑大、渗透率增加的区域,随着液体持续进入储层,扩容带动态扩展,经过一段时间后井筒周围地层起裂,并产生微裂缝。井筒周围微裂缝的产生时机和扩容带发育程度,取决于储层地质条件和施工作业工程参数的综合作用,储层地质条件包括疏松砂岩的弹塑性力学属性、孔隙度及渗透率,工程参数包括施工的压力和排量。油砂的剪切膨胀性越好,孔隙弹性越好,对疏松砂岩岩层的扩容越有利;施工压力越接近地层破裂压力,形成低围压更有利于微裂缝的产生[13-15]。加密水平井微压裂扩容过程是通过水平井注水,不断调整注入压力,实现井筒周围油砂产生扩容区,在低有效围压条件下,发生剪切扩容,压力进一步提高,将产生张性扩容,最终扩容带延伸建立注采井间连通通道。

2.1 油砂扩容机理模型

为准确模拟F油田油砂变形特征及扩容效果,建立了相应的扩容有限元模型(图6)。利用ABAQUS有限元模拟软件建立目标区储层模型,油砂储层夹在泥岩盖层和底层之间。由于储层侧向为无限大地层空间,模型四周均约束法向位移,底面约束x、y、z三向位移;除了筛管内表面设置为渗流边界外,其他所有面均设置为非渗流平面,盖层顶面允许z方向位移并施加上覆岩层压力,油层厚度为13.0 m,孔隙度为31.0%,渗透率为1 650 mD,含油饱和度为72%,50 ℃原油黏度为2×104mPa·s,原始地层压力为2.2 MPa。有限元计算采用三维位移/应力-孔隙压力耦合单元,模型参数采用F油田齐古组储层物性参数及岩石力学特征参数(表3),储层物性及岩石力学参数均为室内实验及现场测试结果,能够真实反映储层地质条件及岩石力学特征。

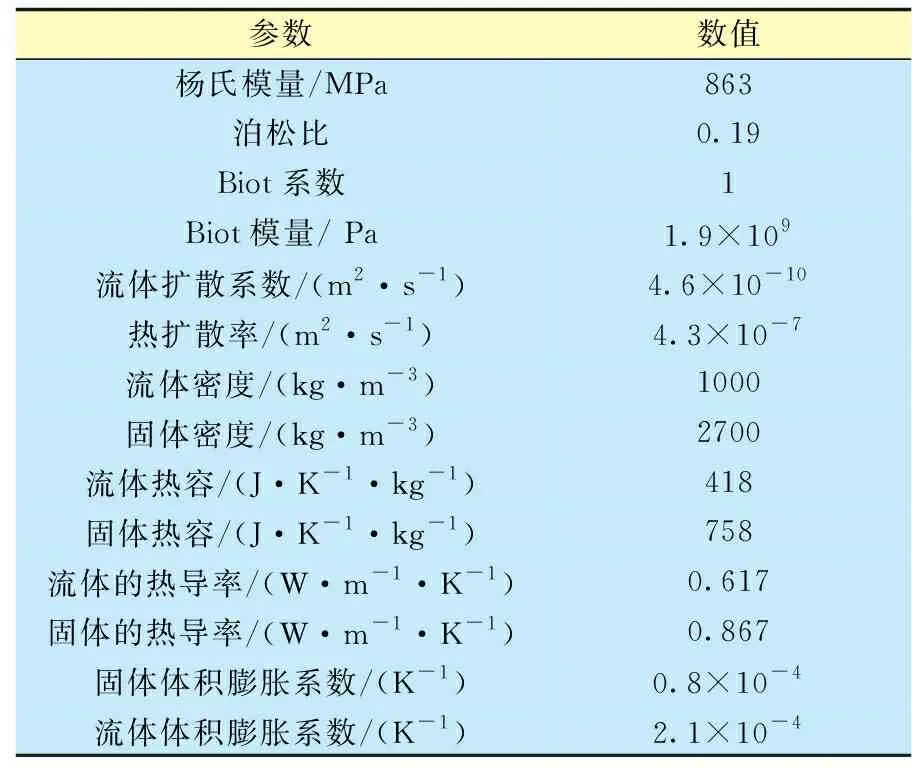

表3 有限元计算岩石力学参数表Table 3 The rock mechanical parameters calculated with finite element method

图6 油砂储层扩容有限元模型Fig.6 The finite element model of oil sand reservoir expansion

2.2 微压裂扩容后储层变化

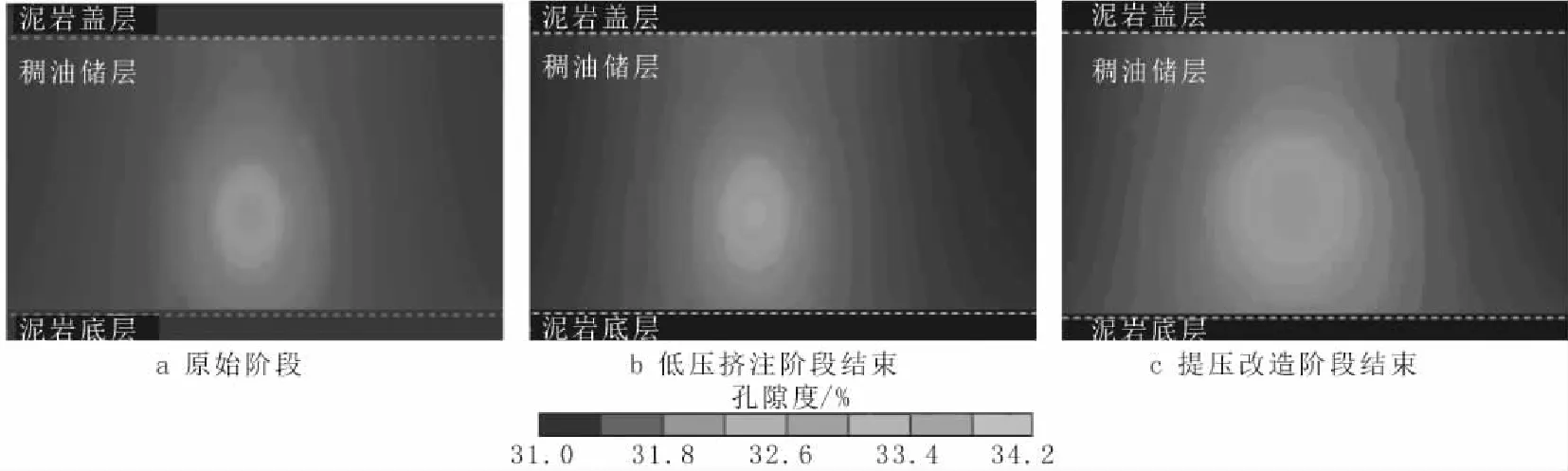

整个微压裂扩容过程分为低压挤注和提压改造2个阶段,低压挤注阶段主要是让挤注液缓慢进入地层,占据近井地带储层,形成微裂缝雏形;提压改造阶段主要是提升近井地带压力,促使微裂缝延伸至远井地带,达到储层改造、沟通注采井的目的[16-19]。数值模拟参数为:低压挤注阶段排量为5~10 L/min,共注入液体10 m3;提压改造阶段排量为50~100 L/min,共注入液体50 m3;模拟时间共计48 h。井底压力值达到2.8 MPa时低压挤注阶段结束,进入提压改造阶段,当井底压力值达到4.7 MPa时提压改造阶段结束。该阶段井底压力值需低于目标区储层破裂压力(4.8 MPa),防止井底出现大规模的水力裂缝。

数值模拟结果表明:低压挤注阶段地层位移量较小,最大位移为储层顶端(约为1.82 mm),提压改造阶段结束后,地层的位移量显著增加,地层顶端位移达到10.65 mm,说明随着液量和排量的增加,地层垂向位移增加,改造效果更加明显。2个注液阶段结束时的储层孔隙度的分布表明(图7):低压挤注阶段结束后,井筒周围的孔隙度有一定程度的增加,最大孔隙度为32.3%(原始地层孔隙度为31.0%);提压改造阶段结束后,孔隙度进一步增加,且孔隙度增大的地层范围在纵向上延伸至整个储层,井筒周围的孔隙度最大为33.9%,孔隙度在垂向区域的变化大于横向区域的变化。

图7 不同阶段储层孔隙度分布Fig.7 The distribution of reservoir porosity at different stages

2.3 微压裂扩容后油井连通情况

目标区通过井网加密调整,可形成2种驱泄复合开发井网(图8)。参考有限元耦合单元模型的油藏基础参数,建立驱泄复合井组模型,模型中设置3口水平井,其中,下部距离油层底界2 m的平面上有2口间距为60 m的水平井,该平面向上5 m处,位于两井中间位置有一平行于两井的水平井,3口井在垂直于井筒方向呈等腰三角形分布,中间水平井进行微压裂扩容。制订了2个模拟方案,方案1为原始储层条件下蒸汽吞吐5个周期;方案2为微压裂扩容后蒸汽吞吐5个周期。2个对比方案中蒸汽吞吐周期、注汽速度和生产速度均保持一致,从而获取在相同条件下油藏温度场及产量对比关系(图9、10)。由图9可知:油井经过微压裂扩容后,井筒周围孔隙度、渗透率明显提高,孔隙度由31.0%提高至33.0%(图9a),渗透率由1 650 mD提高至1 860 mD(图9b)。经过5周期后的温场图显示,方案1上下水平井还未建立较好的油井连通,方案2的上下水平井之间建立了较好连通,井筒周围温度上升至78 ℃,井筒周围区域温度明显高于原始储层井筒周围区域,蒸汽和热水波及的体积明显增加(图9c),这与扩容后对井筒周围储层物性具有明显改善效果的结论相符合。由图10可知,日产油量随蒸汽吞吐周期的增加,呈先升后降的趋势,第3周期产油量达到峰值,同时,微压裂扩容后储层产油量明显高于原始储层,5个周期累计产油量约提高近1倍。说明微压裂扩容有助于提高井筒周围蒸汽腔发育速度,缩短该井与两侧井的连通时间,并且还能取得较好的预热增油效果。

图8 驱泄复合井网示意图Fig.8 The schematic diagram of well pattern under steam flooding and gravity drainage development

图9 扩容前后孔隙度、渗透率及油井蒸汽吞吐第5周期结束时温度场对比图Fig.9 The comparison of porosity, permeability and temperature distribution of 5 rounds of steam stimulation before and after expansion

图10 不同方案油井日产油量和累计产油量曲线Fig.10 The daily production and cumulative production curves of wells with different schemes

3 现场应用及效果

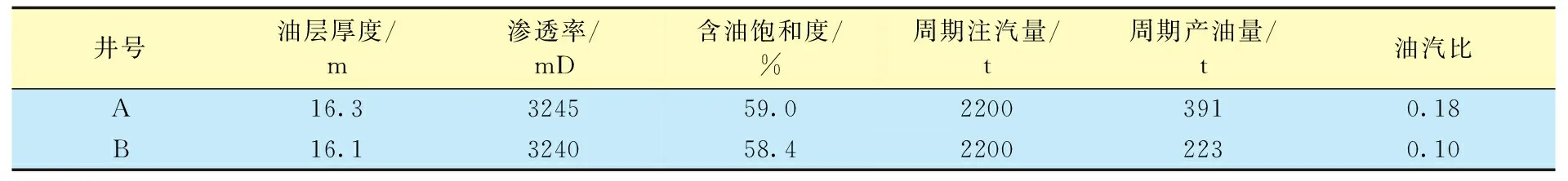

研究区目的层埋深为174 m,加密水平井A井为转驱泄生产的注汽井,与两侧老井形成立体水平井-水平井组合(HHSD)驱泄复合井网,水平段长度为196 m。该井采用蒸汽吞吐方式投产,与两侧水平井形成热连通。投产前采用60 ℃脱油净化水进行微压裂扩容改造试验。根据储层岩石物性特征及吸水能力,优化挤注阶段压力并控制在2.75 MPa以内,提压改造阶段压力控制为4.35 MPa。微压裂扩容整个过程中以压力为主控参数,排量作为辅助控制参数,初期挤液速度为5~10 L/min。当井底压力达到2.75 MPa转入提压改造阶段,挤液速度由10 L/min提高至100~200 L/min,压力稳定为4.10 MPa。为保证油井改造处于低微压状态下,在确保井底压力低于地层破裂压力的条件下,尽可能提高注入压力。微压裂扩容结束后,进行了两周期蒸汽吞吐(表4),平均周期产油量为391 t,油汽比为0.18,与储层条件相近的同期加密水平井B井相比,周期产油量提高168 t,增幅为75.3%,油汽比提高0.08,增幅为80.0%。从井温剖面来看(图11),微压裂扩容后的A井水平段井温曲线呈平台型,动用程度近90%以上, B井水平段井温曲线呈单峰型,动用程度仅为50%。可见现场微压裂扩容取得较好的生产效果,且水平段动用程度大大改善。A井吞吐预热4周期后与两侧水平井连通,较常规吞吐预热缩短3个周期。

表4 微压裂扩容井与常规井对比Table 4 The comparison between microfracturing expanded well and conventional well

图11 微压裂扩容井与常规井第2周期井温对比剖面Fig.11 The temperature profile between the microfracturing expanded well and the conventional well in the second cycle

4 结论及认识

(1) 目标区储层石英含量高,黏土矿物含量低,水敏性弱,储层胶结疏松,原状油砂孔隙结构发育,扩容后砂粒易在局部剪切扩容带发生翻转产生较大的新孔隙和渗流通道,有利于注水微压裂扩容改造。

(2) 储层油砂在低有效围压下扩容程度最大,且扩容量随着单向形变的增加而增大。微压裂扩容成功的关键是稳定提压过程中扩大挤注液的波及范围,进而降低周围储层有效围压。

(3) 微压裂扩容过程中,低压挤注阶段地层位移量较小,提压改造阶段地层的位移量显著增加,扩容改造后储层物性明显改善,孔隙度增加2.0个百分点以上,渗透率增加12.7个百分点,有利于驱泄复合注采井连通。

(4) 矿场储层扩容试验结果表明,试验井吞吐预热4周期,平均周期产油提高168 t,油汽比提高0.08,水平段动用程度达90%,且与邻井建立热连通,与常规吞吐预热缩短3周期。