航空用原位颗粒增强铝基复合材料研制与发展

王 磊 王浩伟*

(1. 上海市激光制造与材料改性重点实验室, 上海 200240; 2. 上海交通大学,上海 200240)

0 引言

为了实现先进航空飞行器轻质化、长寿命、高可靠、高效能、低成本的发展目标,对装备各类复杂结构件提出了低密度、高比强度、高比模量、高可靠、高耐腐蚀性的综合性能要求。当前,国内外正在使用的民用客机仍以铝合金作为主体结构材料。然而,铝合金经过近百年的研究,其性能几乎达到了上限(模量低于80 GPa,屈服强度接近0.7 GPa),难以满足新一代民航客机对关键结构材料提出的以上性能需求。国际上的研究应用表明铝合金和陶瓷颗粒通过复合化形成铝基复合材料,是突破常规铝合金性能瓶颈的一条有效途径。

飞行器结构系统的轻质和刚度稳定,可降低零件/部件振动频率,提高材料疲劳寿命。因此,具有高比强度和比模量的铝基复合材料是实现民航客机等航空装备轻量化的理想材料。目前颗粒增强铝基复合材料已在国外航空领域得到了大规模应用,以满足减重、减振、长寿命的需求,如飞机机身腹鳍、燃油口盖;航空发动机的风扇叶片、静子叶片(叶环)等。针对颗粒增强铝基复合材料的制备研究,国内外根据颗粒的加入方式不同相继开发了搅拌铸造、压力浸渗、粉末冶金、喷射沉积以及原位自生等主要的制备技术。然而,外加颗粒法制备的铝基复合材料由于存在颗粒尺寸大、尺寸不规则、表面易污染,颗粒-铝界面结合差、界面脆性副产物易生成等缺点,往往在提升材料强度指标的同时大幅降低材料的塑性,使得铝基复合材料在航空领域应用存在极大安全隐患。相比之下,原位自生增强颗粒尺寸小、表面干净,并与基体原子间结合,界面强度高,有效避免了上述外加颗粒法的缺陷。原位自生颗粒增强铝基复合材料的独有优势奠定了其在航空领域巨大的应用潜力。

我国于20世纪80年代开展原位自生颗粒增强铝基复合材料的研究,尽管取得了不少进展,但在材料制备、加工及构件成形过程中仍面临一系列的工艺技术难题,工业应用实例还较少,尚未形成相应的材料产业。本文将从原位自生铝基复合材料制备、组元配比设计、性能和强韧化机制、实际应用发展等方面展开介绍,通过基础研制技术与应用潜力梳理,促进原位自生铝基复合材料在民航客机等航空高端领域快速发展。

1 颗粒增强铝基复合材料原位制备技术

颗粒增强金属基复合材料制备技术往往决定了其性能、应用和成本。原位制备技术的原理是在铝基体内,体系各组元在一定的条件下发生化学反应,形成一种或多种陶瓷颗粒或金属间化合物以强化金属基体。这些颗粒/金属间化合物往往具有高硬度、高熔点、高弹性模量等特点。由于颗粒是在铝熔体内直接形核、长大,原位自生法具有以下优势:(1)表面干净无污染,界面结合强度高,高温稳定性好;(2)合理的反应工艺控制,可调控增强体的种类、尺寸、分布等;(3)略去颗粒单独制备、处理、加入过程,有效降低成本,提高效率。

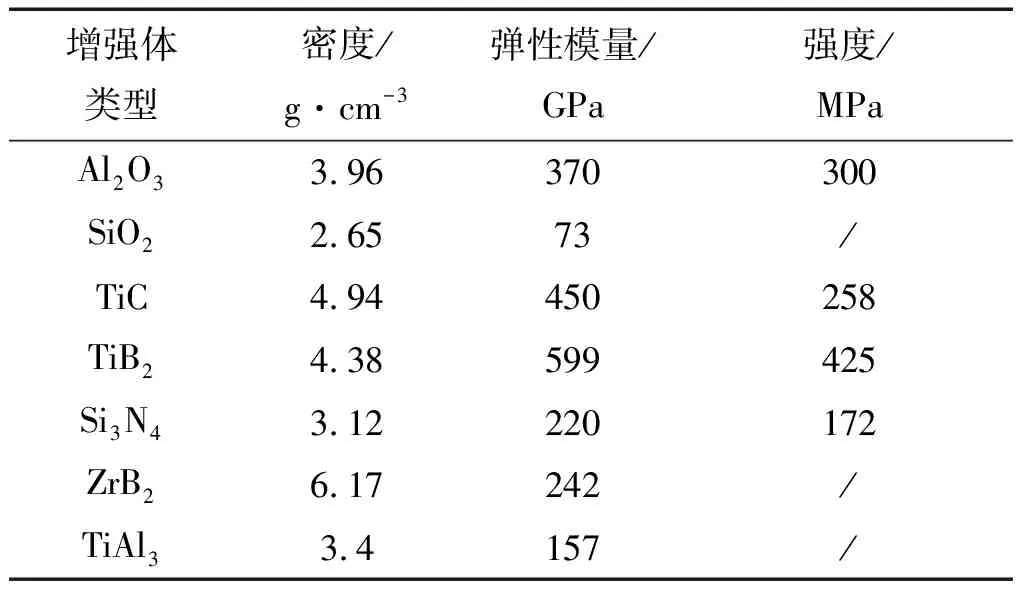

目前,采用原位合成法在铝基体中制备的增强体主要有AlO、SiO、TiC、TiB、SiN等,金属间化合物有TiAl等,这些增强相特性如表1所示。

表1 原位自生合成陶瓷增强相特性

由表1可以看出,TiB颗粒具有较高的弹性模量及适中的密度。从航空结构材料轻量化设计角度来说,TiB颗粒是理想的增强体。国内外研究学者采用不同的原位合成方法对TiB颗粒增强铝基复合材料进行了大量的研究。RENGASAMY等人把KZrF、KTiF、KBF按照一定的比例均匀混合后在Al4032熔体内反应,制备了2wt.%~8wt.% (ZrB+TiB)/Al4032复合材料,由于(ZrB+TiB)颗粒的存在细化了复合材料的晶粒尺寸,且随着颗粒含量增加,合金的抗拉强度从380 MPa增加到427 MPa,硬度从126 HV提高到156 HV。HE Li等人采用BO、TiO、Al、Ti等粉末通过自蔓延燃烧反应制备出TiB/Al中间合金,随后合金化制备出TiB/Al-Zn-Mg-Cu-Zr复合材料,其抗拉强度提高了22.3%,屈服强度提高了20.2%,弹性模量提高了24.6%。GENG Jiwei等人研究了采用KTiF-KBF混合盐在Al-Cu-Li熔体中反应制备的纳米TiB(30 nm~600 nm)增强Al-Cu-Li复合材料的微观组织和力学行为,并指出该复合材料的弹性模量提高了10%(与基体合金相比),同时屈服强度提高了15%。KURUVILLA等人将适当比例Ti、B、Al等粉末混合后进行压制、烧结,通过弥散放热法制备TiB/Al复合材料,其中颗粒尺寸约1 μm。

综上所述,混合盐型反应工艺是目前研究最广泛的原位制备TiB颗粒增强铝基复合材料的方法,如表2所示,该方法是基于现有的冶炼工艺,把KTiF与KBF按适当比例混合后加入到铝熔体中,在一定的反应条件下,熔体中的Ti和B被铝还原出来生成TiB颗粒,经除残盐、精炼、浇注后获得原位自生TiB/Al复合材料。反应方程式可表述如下:

表2 不同原位合成工艺特点

3KTiF+ 13Al =3TiAl+ 3KAlF+ KAlF;

2KBF+ 3Al = AlB+ 2KAlF;

AlB+ TiAl= TiB+ 4Al.

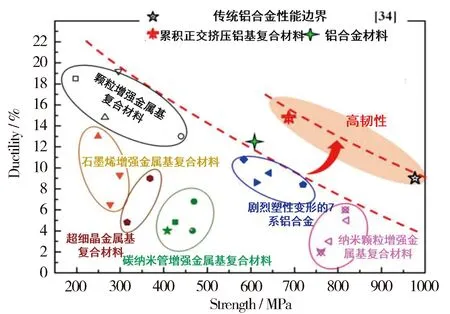

该工艺制备过程易于控制,且不改变原有的冶金工艺,是最有潜力实现工业化应用的新技术。上海交通大学王浩伟教授课题组在混合盐反应法的基础上,通过材料设计、合成技术研究、新工艺开发,研制出优异性能的原位纳米TiB颗粒增强铝基复合材料。其与基体合金相比,同时实现了轻质高强(强度提高10%~30%以上)、高模量(模量提高10%~20%)、耐腐蚀、抗疲劳等关键性能指标,如图1和表3所示。研究成果数项已应用于国家空天高端装备,实现轻量化减重目标,获得巨大的经济效益。

图1 原位纳米TiB2颗粒增强铝基复合材料性能优势

表3 原位自生铝基复合材料在3.5%NaCl溶液中应力腐蚀指数

2 原位自生颗粒增强铝基复合材料组元配比设计

为满足航空结构件在复杂服役环境下的力学承载需求,所使用的材料不但具有高比强度和比模量,同时要兼顾高塑性、耐疲劳、耐磨损、耐腐蚀等性能。然而,铝基复合材料强度的提高往往伴随着塑性与韧性下降,材料在服役过程中易发生断裂,安全隐患较大。造成这种现象的主要原因是颗粒与基体结合强度不高,颗粒在基体中非均匀弥散分布。因此,优选铝基复合材料各组元配比,提高颗粒弥散化和界面结合强度,使材料兼具良好的强度和塑性,以满足航空结构件服役要求。

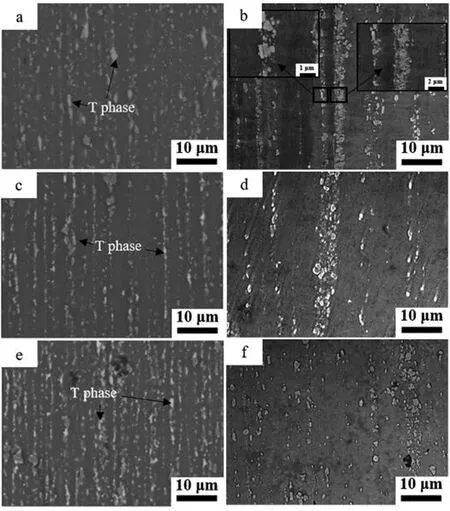

原位合成的纳米颗粒增强铝基复合材料往往存在颗粒团聚问题。在Al熔体中,纳米颗粒之间由于范德华力团聚在一起,在随后凝固过程中,纳米颗粒被固液界面推到晶界处。由此造成的颗粒团聚,在受力过程中易成为材料断裂源。文献中指出,熔融合金与颗粒界面能是影响颗粒分散的重要因素之一。Mg、Li、Zn、Ga、In等元素与Al基体的结合能为负,可以降低颗粒/Al基体界面能,来提高TiB颗粒分散;而Cu、Cr、Sc、Ni等元素与Al基体的结合能为正,则无法降低颗粒/Al基体界面能。例如,随着溶质元素Mg和Li的加入,铝液界面张力明显下降。在溶质元素浓度为0.5wt.%时,Mg和Li分别使铝熔体界面能从0.92 Jm分别降低到0.58 Jm与0.72 Jm。基于以上分析,王明等人通过调控原位自生TiB/Al-Zn-Mg-Cu复合材料中Zn含量,降低凝固过程中固液界面能,同时辅助强塑性变形加工,最终改善颗粒分散,如图2所示。

(a) 6.9Zn-EP-T6;(b) 6.9Zn-AOEP-T6;(c) 9Zn-EP-T6;(d) 9Zn-AOEP-T6;(e)12Zn-EP-T6;(f) 12Zn-AOEP-T6[25]图2 TiB2/Al-Zn-Mg-Cu复合材料挤压态与AOEP样品T6热处理后微观组织照片

另外,原位自生铝基复合材料通过组元配比设计,可改善颗粒/基体界面匹配关系,提高陶瓷颗粒与铝基体间的界面润湿性与结合强度,以改善颗粒与位错的交互作用效果。如MA Yu等人从原子尺度研究纳米TiB与Al-Zn-Mg-Cu合金的界面析出行为,揭示TiB/α-Al界面取向和共格关系影响溶质原子传输和空位的短路扩散路径机理,并在峰值时效后界面处析出(ZnCu)Mg相,如图3所示,提高颗粒与基体结合强度。

图3 界面STEM-HAADF图片与元素分布[27]

综上所述,颗粒/基体之间的匹配关系决定了铝基复合材料的力学性能,通过优化组元匹配设计,使原位自生铝基复合材料在理论上具备了同时保持高模量、高强度、高塑韧性与良好加工性能的可能性,以满足民航客机等航空高端领域的应用需求。

3 原位自生铝基复合材料力学性能与强韧化机理

增强体颗粒往往具有更高的硬度和弹性模量,而铝基体具有更好的塑性、断裂韧性、热导率、电导率等,因此通过对原位自生复合材料组元优化设计(基体合金、增强体颗粒),可以制备出优异的综合力学性能的结构材料。以原位自生TiB/Al-Zn-Mg-Cu复合材料为例,其性能如图4所示,可以看出其具有极高的强度和良好的塑性和韧性。

图4 原位自生TiB2/Al-Zn-Mg-Cu复合材料的性能优势[28]

大量的研究成果报道了原位自生铝基复合材料的强化机制,包括Orowan强化、载荷传递强化、热错配强化以及Hall-Petch强化等多种强化机制。各种机制的强化作用表现如下:

(1)当复合材料受载荷作用时,高弹性模量的颗粒会吸收部分载荷限制基体变形,从而提高材料强度。

(2)当基体中存在弥散且细小不可剪切的硬质纳米颗粒时,颗粒会钉扎位错,从而强化基体。若纳米颗粒在基体中形成团聚,将会弱化Orowan强化效果。同时,团簇内部结构疏松并伴有空洞存在,将会降低材料塑性和韧性。通过上述复合材料组元匹配设计,以及辅助物理场、塑性变形工艺等最大限度消除团簇,可以提高复合材料的综合性能。

(3)热错配强化是由于基体与颗粒间热膨胀系数严重不匹配,在颗粒周围产生大量位错分布,从而强化基体,提高材料性能。

(4)TiB颗粒在凝固过程中,可作为异质形核位点,从而细化晶粒。同时,在塑性变形中,颗粒钉扎位错运动,阻碍再结晶,降低材料晶粒尺寸,提高复合材料综合性能。

与基体合金相比,原位自生TiB增强铝基复合材料的强度同时保持着良好的塑性。主要是通过优化组元合理配比,在颗粒与基体界面诱导析出界面相,从而降低颗粒/Al基体界面的匹配关系。变形发生时,位错发生运动,修饰后的颗粒/基体界面可以累积更多位错,从而使强度提高,并且塑性不降低。这种综合性能优异的复合材料,在航空结构材料中应用潜力巨大。

4 存在问题与发展趋势

4.1 当前存在问题

原位自生铝基复合材料虽然具有高比强度、高比模量和耐磨性等优势,但若合成TiB体积分数过高,颗粒会发生偏聚导致材料性能严重下降。同时在凝固组织中,TiB颗粒常常被盐膜包围,从而削弱了增强效果,成为制约该方法应用的主要障碍。当前,原位自生铝基复合材料应用有较大局限性,还未形成商品化的生产工艺。亟需要解决以下问题:

(1)目前,有关高性能铝基复合材料研究主要以力学性能为主,且多为小规格试样;与应用相关的耐热性能、耐蚀性能等报道很少。相关研究除解决基础性的科学问题外,同时也应充分考虑其后续应用,包括在选材、成分设计、工艺设计和性能试验等方面需要兼顾应用方面的需求,如经济性、可获得性、工艺性、环境适用性、可靠性等,以确保材料改进和满足应用需求。

(2)现有研究成果保留在实验室研究阶段,大尺寸、复杂构件生产工艺缺乏,需要进一步研究成形工艺方法才能转化为生产力。

(3)根据不同应用领域需求生产出不同性能的产品,也成为了原位自生铝基复合材料研究与扩展应用需解决的问题之一。

4.2 原位自生铝基复合材料发展方向与需求

未来10年~30年是我国空天装备高速发展时期,大飞机、卫星等领域将对轻质铝基复合材料提出极大的需求。从而为TiB/Al复合材料的发展提供了新的机遇。当前我国国产大型客机所用新型材料如第三代铝锂合金、碳纤维复合材料等主要来源于国外进口。在中美贸易战背景下,先进进口材料的供应稳定性存在不确定性,为我国大型客机研制战略带来风险。作为重要的航空装备制造原材料,先进复合材料的自主研制开发关乎国产军用、民用飞机等重要领域的原材料的安全供应。因此,逐渐推广原位自生铝基复合材料在航空领域应用,对建立和完善我国航空航天工业尤其是民机产业链,抢占民航客机先进材料领域制高点具有重要战略意义。

5 结论

在原位自生TiB颗粒增强复合材料基体与增强体组元优化匹配研制技术的保障下,铝基复合材料获得优异的综合力学性能优势,对构件轻量化设计及取代部分进口材料意义重大。原位自生TiB颗粒增强复合材料经过多年研究,获得了一系列的研究成果,但在工程应用方面仍然面临许多问题,未来需要攻关几个方面:

(1)原位颗粒增强铝基复合材料大尺寸、复杂构件低成本、高效率制备技术,突破构件的近终成型;

(2)原位颗粒增强铝基复合材料大尺寸构件的可靠性控制技术;

(3)原位颗粒增强铝基复合材料大尺寸、复杂构件高效精密制造技术。

上述研究结果可为未来实现典型应用提供保障,力争把原位自生TiB颗粒增强铝基复合材料发展成为一种航空领域用主体结构材料。