周向进气脱硫塔流动与阻力特性模拟研究

陈冬林,田红,殷立国,杨宁武,刘文哲,张博

(1.长沙理工大学能源与动力工程学院,湖南 长沙 410114;2.中国大唐集团有限公司生产管理与环境保护部,北京 100033;3.大唐华银电力股份有限公司安生部,湖南 长沙 410111;4.湖南大唐先一科技有限公司,湖南 长沙 410111)

湿式石灰石-石膏烟气脱硫(wet flue gas desulfurization,WFGD)技术成熟稳定,煤种适用范围广,已成为目前锅炉烟气脱硫的主流技术[1-6]。然而,传统WFGD 大多采用单侧引入烟气,使得塔内的烟气流场分布不均,并在进烟口附近出现较大的流动死区[7-8],导致该区域自上而下流动的脱硫浆液未与烟气接触,从而影响脱硫效率[9-11]。

众多学者针对脱硫塔运行过程中出现的塔内烟气分布不均进而影响脱硫效率的问题进行了相关研究。贺志超等[12]提出了几种不同的导流板布置方案,并通过数值计算比较了不同方案下脱硫塔内的烟气流场均匀性,得出了最优导流板布置形式。薛景岩等[13]针对湿法烟气脱硫塔烟气偏流问题,利用导流板组织烟气流动,提高液气比分布均匀性。结果表明,与原喷淋塔相比,加入4 块导流板时脱硫性能提升较为明显。薄佳燕等[14]采用数值模拟方案,研究了脱硫塔塔内喷淋层数以及液气比对流场均匀性的影响,确定了脱硫塔内最佳喷淋层数及液气比布置方案。卜奔等[15]通过数值模拟和实验测试相结合的方法,研究了对切进气对塔内流场分布的影响。结果表明,采用对切进口结构可以使烟气均匀一致地通过脱硫喷淋塔,从而提高脱硫效率。王兰蕙等[16]提出了一种新型球式湍流提效结构,该结构安装在喷淋层上方,通过试验发现该装置对于脱硫效率的提升具有促进作用。

以上研究人员主要针对在塔内增加均流设备及其优化或从浆液端进行研究,并没有在本质上解决烟气偏流的问题。因此,本文以某电厂600 MW机组脱硫塔为研究对象,提出了一种适用于目前传统钙基脱硫塔的烟气周向进气方案,并通过数值模拟比较了几种不同的周向进气方案对塔内烟气均匀性的影响,最终得出了最佳进气方案。

1 技术原理与设计方案

1.1 技术原理

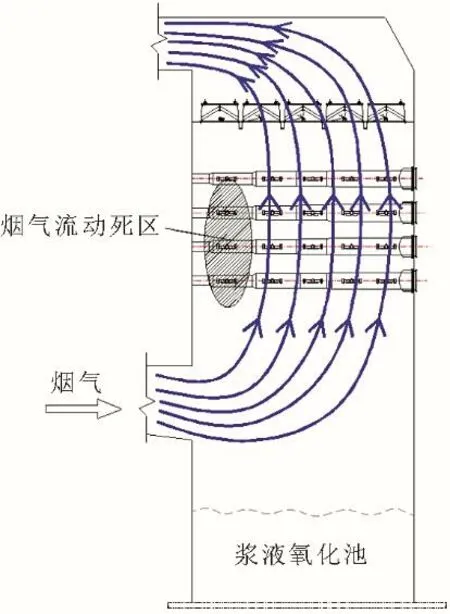

单侧进气方案的脱硫塔内烟气在进入脱硫塔后,冲击对向壁面,然后向上运动。在不设置烟气均流设备(孔板托盘)的情况下,塔内烟气流场分布不均[17-18],极易出现烟气流动死区。600 MW 机组烟气脱硫塔单侧进气方案纵剖面如图1 所示。数值计算发现,由单侧进气方案造成的塔内烟气流动死区占塔内有效反应区域的18%~25%。

图1 600 MW 机组烟气脱硫塔单侧进气方案纵剖面Fig.1 Longitudinal section of the single-side intake scheme of the flue gas desulfurization tower of a 600 MW unit

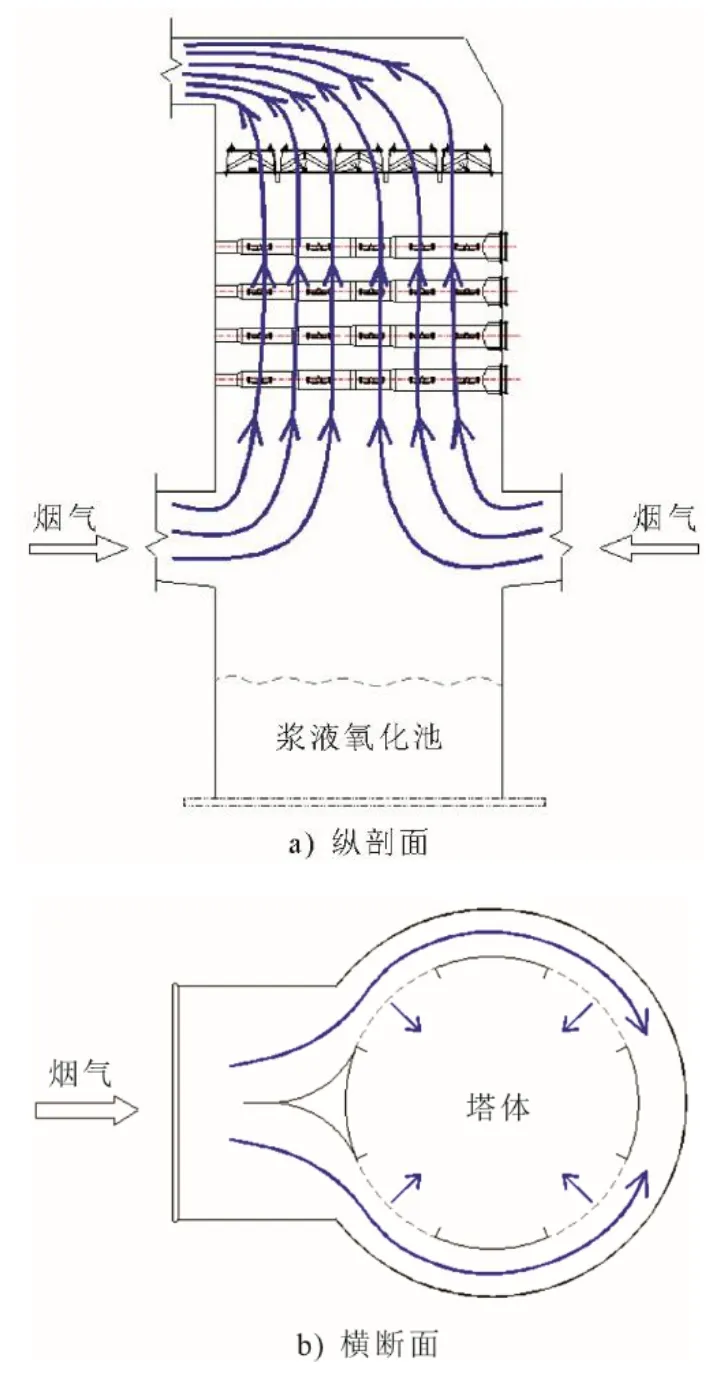

脱硫塔内烟气流动死区的存在,导致该区域自上而下流动的石灰浆液未能与烟气接触,从而严重影响脱硫效率。针对塔内烟气流动不均,通常会引入均流设备[19-20],但在这样的流场条件下,均流设备的均流性能往往达不到预期,反而会由于均流设备一侧长期处在单侧烟气流量过大的运行条件下,导致均流设备极易堵塞,使得脱硫塔内的流动阻力进一步增大。同时,一侧烟气流量过大而另一侧烟气流量过小使得塔内流动阻力大幅增加,即使增大石灰浆液的喷淋量也难以对脱硫塔脱硫效率起到显著的提升作用。对此,本文提出了一种周向进气方案如图2 所示。该方案将单侧进气烟道一分为二,绕塔体壁面一周形成环形烟道,在环形烟道内壁面(即脱硫塔与环形烟道等高处壁面)水平方向均匀地开若干进气口,原烟气通过内壁的开口进入脱硫塔内,从而形成周向进气。周向进气方案可以极大地改善由单侧进气方案造成的塔内烟气偏流现象,从而提高塔内烟气分布的均匀性。

图2 600 MW 机组烟气脱硫塔周向进气方案Fig.2 Cross-sectional view of circumferential intake scheme of flue gas desulfurization tower of the 600 MW unit

1.2 方案设计

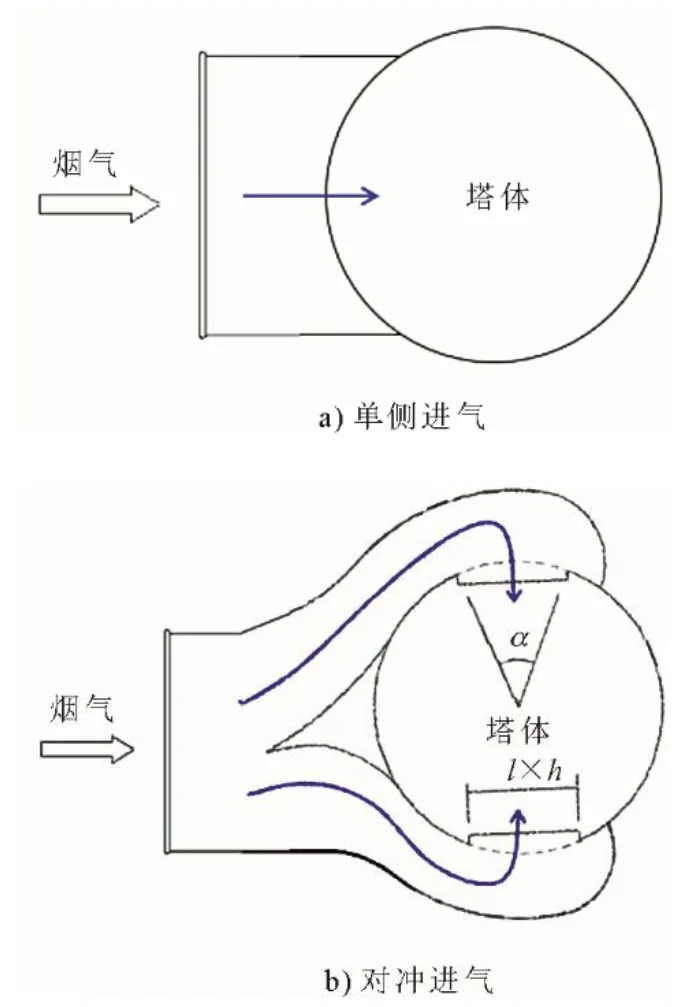

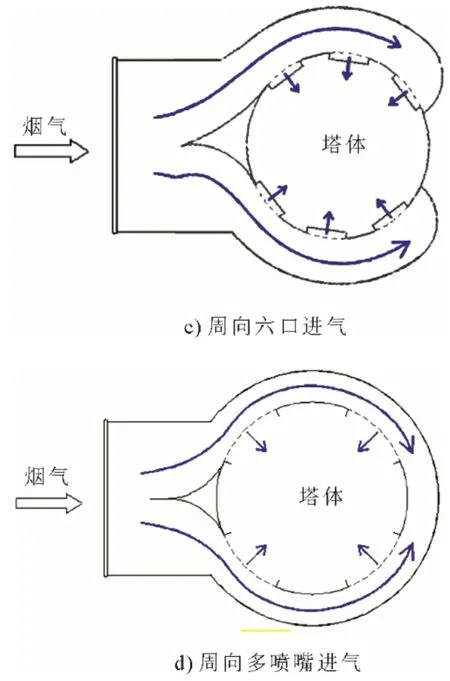

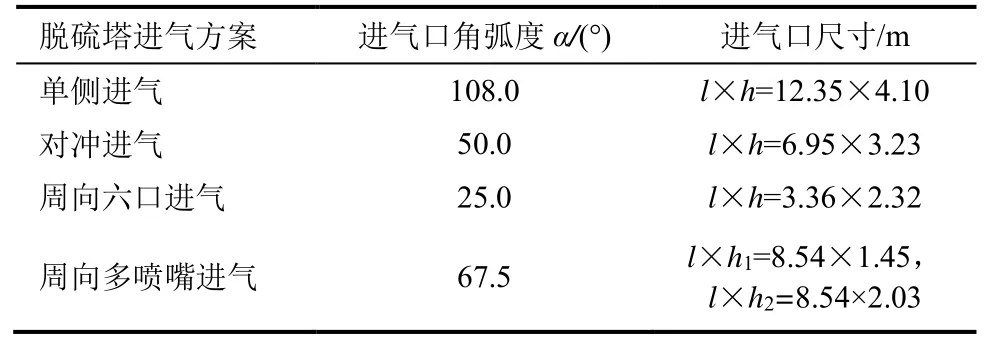

以某电厂600 MW 机组烟气脱硫塔为例,根据环形烟道内壁面的开口数量以及各进气口的尺寸,设计了3 种脱硫塔周向进气方案(图3)。

图3 600 MW 机组烟气脱硫塔不同进气方案Fig.3 Different air intake schemes for flue gas desulfurization tower of the 600 MW unit

在原入口烟道布置“人”字形导流板,将入口烟道一分为二,原入口烟道内的烟气分为2 部分分别进入环形烟道,然后通过环形烟道内壁面开口进入脱硫塔。布置环形烟道时需保证不对脱硫塔外其他设备造成不良影响,因此应当根据脱硫塔的尺寸对环形烟道进行结构设计。本方案设计中,环形烟道的高度为4.1 m,宽度为2.0 m。

为保证在不同进气方案下,进入脱硫塔内烟气入口流量一致,不同进气方案进气口尺寸应有所区别,各方案设计参数见表1。同时,由于烟气在入口烟道处的流动方向未发生改变(均为从左至右),烟气在通过进气口进入脱硫塔后仍具备一定的冲击惯性,会加剧脱硫塔内烟气的不均匀性,因此有必要在进气口处设置喷嘴,以削弱烟气冲击惯性所带来的影响。3 种进气方案的喷嘴长度均为0.4 m。

表1 600 MW 机组烟气脱硫塔周向进方案设计参数Tab.1 Circumferential air intake scheme and design parameters of flue gas desulfurization tower for the 600 MW unit

此外,周向多喷嘴进气方案中,考虑到靠近原入口烟道处的2 个进气口的流量较大,为最大限度地提升脱硫塔内烟气流场均匀性,需脱硫塔内4 个进气口的烟气流量保持一致,因此降低了靠近入口烟道2 个进气口的高度。

2 脱硫塔内流动过程数值模拟

本研究的目的是为工程应用中脱硫塔存在的低效高阻问题寻求解决方案。在钙基湿法脱硫塔的优化改造中,利用Fluent 模拟软件进行数值模拟是目前应用较为广泛的处理手段[21-25]。因此,本研究采用数值模拟的方法分析不同周向进气方案对塔内烟气均匀性的影响。

2.1 数学模型

本文主要分析了不同进气方案下的脱硫塔内烟气运动以及阻力损失规律,结合该湍流流动的实际情况,选择Realizablek-ε湍流模型进行计算。该模型满足对雷诺应力的约束条件,在雷诺应力上与真实湍流保持一致[26],能精确模拟平面和圆形射流的扩散速度。压力与速度的耦合采用couple 算法,动量离散格式、湍流动能和湍流耗散率格式均为二阶离散格式。

2.2 几何模型及网格划分

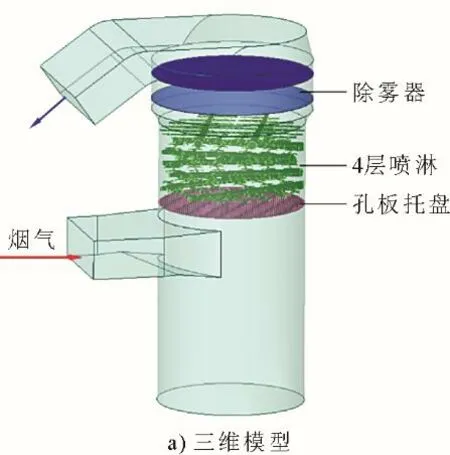

以某电厂600 MW 机组烟气脱硫系统烟气脱硫塔为几何原型。该脱硫塔采用单侧进气方案,塔内配备1 层孔板托盘(孔径为35 mm,开孔率为35%)、4 层喷淋装置、1 台除尘除雾设备。为快速得出脱硫塔内的烟气流动规律,对原脱硫模型进行合理的简化,模型内部构件仅包括导流板和除雾器,并通过SCDM 软件按1:1 比例建立该脱硫塔的三维几何模型(图4a))。

基于简化后的脱硫塔三维几何模型,利用ICEM 软件对模型进行四面体网格划分,并在塔体壁面处建立边界层,对脱硫塔进出口及内部构件处网格进行加密(图4b))。

图4 600 MW 机组烟气脱硫塔模型Fig.4 Grid model of the 600 MW unit flue gas desulfurization tower

通过网格疏密程度不同的计算模型(网格数量分别为496 581、268 613 以及134 318)进行试算和分析,确定网格数量为268 613 时,继续增加网格数后的计算结果与当前网格数下的相对误差小于1%,网格密度对模拟计算精度的影响可以忽略。

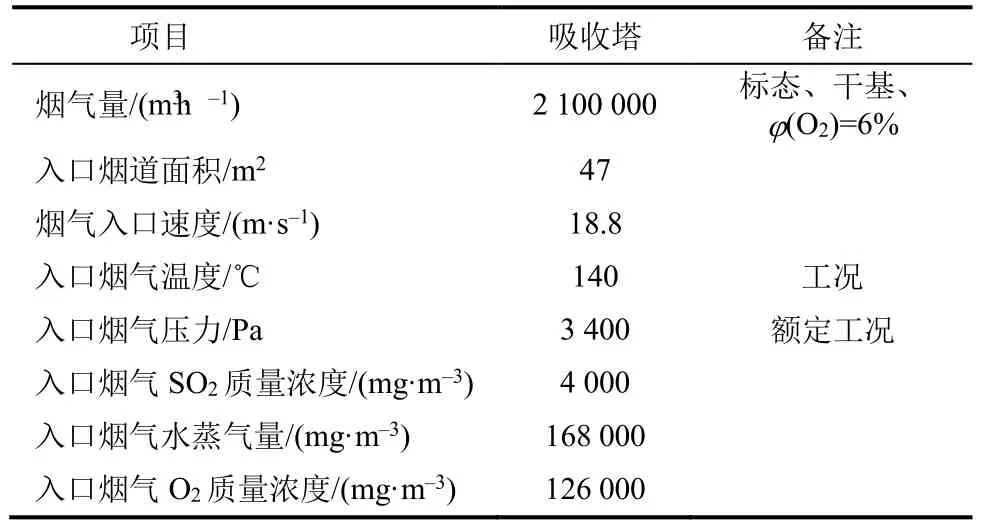

2.3 边界条件

脱硫塔运行时额定负荷工况见表2。烟气入口边界条件为速度入口,烟气出口选择outflow,导流板采用无滑移壁面边界条件,除雾区采用多孔介质模型,其中y方向的惯性阻力系数C2设置为20 m-1,y方向的黏性阻力系数D设置为400 000 m-2。

表2 脱硫塔额定负荷工况下数值模拟各参数Tab.2 Prameters for numerical simulation of the flue gas desulfurization tower under rated load condition

3 结果与分析

3.1 塔内流场分布

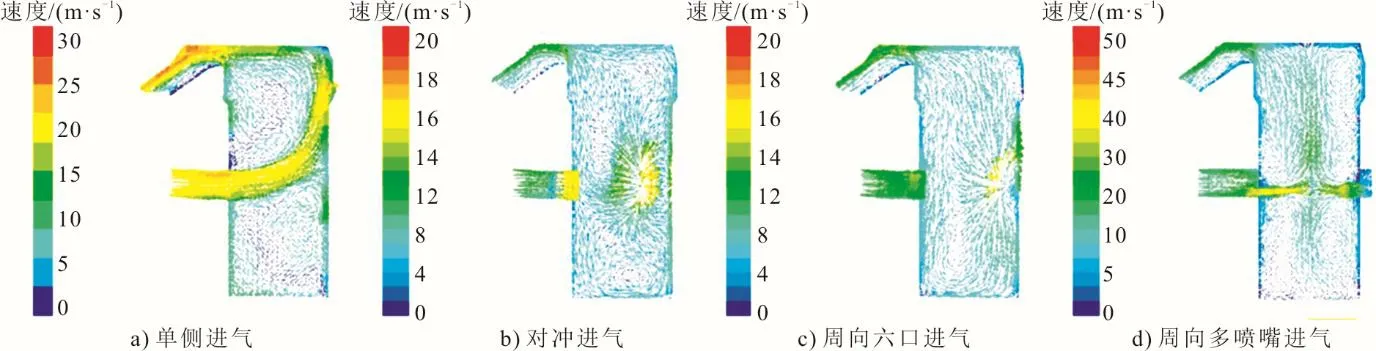

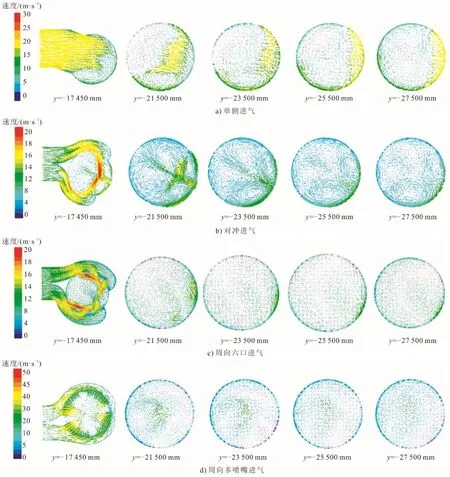

图5 和图6 分别为不同进气方案下脱硫塔纵剖面与横断面的烟气速度矢量图。图6 为不同高度位置的脱硫塔横断面,横截面设置以烟气入口位置以及塔内喷淋层位置为依据。由图5a)及图6a)可以看出:在塔内未设置均流设备的条件下,原模型的单侧进气方案会造成脱硫塔内部单侧烟气流量过大,塔内烟气分布不均;而在分别采用对冲进气、周向六口进气以及周向多喷嘴进气这3 种不同的周向进气方案后,脱硫塔内烟气偏流现象得到了不同程度的改善,塔内烟气分布的均匀性得到明显提升,即使脱硫塔上部区域烟气流场也同样较为均匀。

图5 不同进气方案下的脱硫塔纵剖面烟气速度矢量图Fig.5 Vector diagram of flue gas velocity in longitudinal section of the desulfurization tower under different air intake schemes

图6 不同进气方案下的脱硫塔横断面烟气速度矢量图Fig.6 Vector diagram of flue gas velocity in cross section of the desulfurization tower under different air intake schemes

对比3 种不同的进气方案下脱硫塔纵剖面和横断面的烟气速度矢量图可以发现,在对冲进气和周向六口进气这2 种进气方案下,烟气在进入脱硫塔后汇聚的中心点始终偏离脱硫塔横断面的中心点。这表明在这2 种进气方案下,即使在塔内设置了进气口喷嘴,但由于烟气的惯性冲击力仍然较大,且各进气口的进气流量有较大的差距,靠近入口一侧的进气口的流量明显大于另外一侧的流量。与其他进气方案相比,周向多喷嘴进气方案各进气口的流量基本保持一致,且各股烟气的汇聚点为脱硫塔横断面中心,在脱硫塔各位置横断面处烟气分布差距不大,分布较为均匀。可见,相较于其他2 种方案,周向多喷嘴进气方案对于塔内烟气流场的改善最为显著。

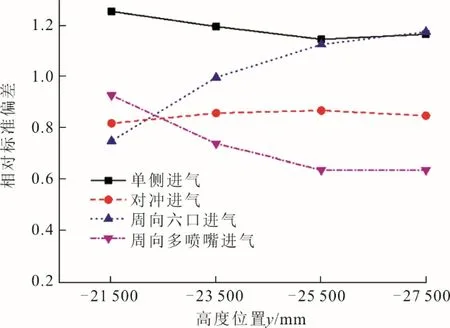

图7 为不同进气方案下脱硫塔在各高度位置的速度相对标准偏差曲线。速度相对标准偏差是指某一断面各点流速的标准偏差所占该横断面速度平均值的百分比,该值能准确反映某一断面的流场均匀性程度。速度相对标准偏差越小,流场均匀性越好。

图7 不同进气方案下脱硫塔各位置处的速度相对标准偏差Fig.7 Relative standard deviation of air velocity at each position of the desulfurization tower under different air intake schemes

由图7 可看出:原模型中各高度位置的速度相对标准偏差普遍较高,且随着高度的增加差别不大,可见单侧进气方案流场均匀性普遍较差,且随着高度的增加并无改善;采用3 种不同的周向进气方案后,脱硫塔速度相对标准偏差均有了不同程度的减小,说明周向进气方案使得塔内流场均匀性得到了改善。其中,周向多喷嘴进气方案对塔内的流场均匀性改善效果最好,且在更高位置处的流场均匀性更好,在-27 500 mm 高度位置处速度相对标准偏差由原模型的1.2 降至0.6。

3.2 阻力损失

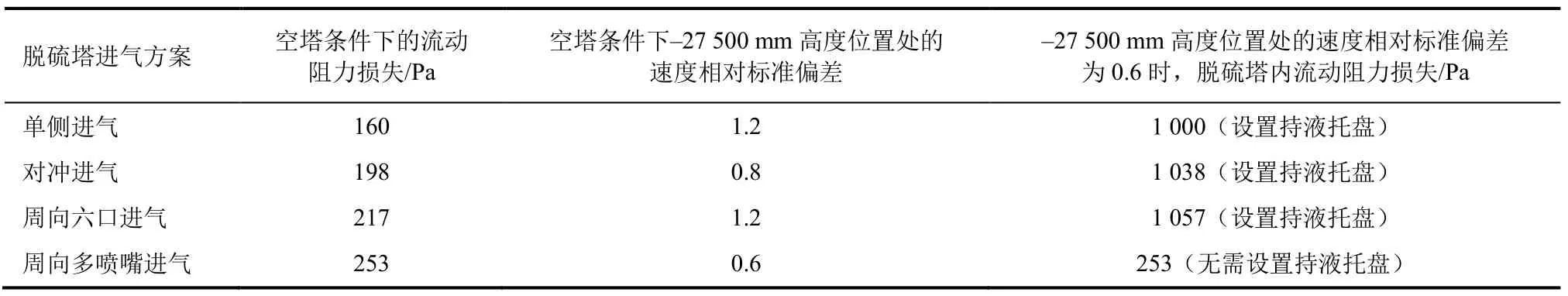

表3 为600 MW 机组烟气脱硫塔不同进气方案条件下的流场均匀性与流动阻力损失。流动阻力为脱硫塔进出口的压差,由于在该模型计算过程中并未加入浆液耦合项,因而该阻力损失代表空塔条件下烟气在塔内的流动阻力损失。由表3 可以发现,空塔条件下周向多喷嘴进气方案的流动阻力损失为253 Pa,相较于单侧进气方案增加了93 Pa。这是由于本文周向多喷嘴进气方案中,环形烟道的横断面面积缩小,不到入口烟道横断面面积1/5,导致烟气流速增大,同时烟气流程增长,增加了烟气的阻力损失。在现场有足够布置空间的情况下,可以通过增大环形烟道的横断面面积,大大减少甚至消除这种烟气阻力损失。但由于单侧进气方案条件下的脱硫塔内烟气分布极度不均,因此通常会在塔内设置持液托盘以提高烟气均匀性,持液托盘的设置将会使塔内烟气流动阻力损失增大800~1 000 Pa。周向多喷嘴进气方案虽然会在一定程度上增大塔内烟气流动阻力损失,但从流场均匀性的角度看,采用周向多喷嘴进气可使塔内流场均匀性得到极大的提升,从而不再需要设置持液托盘等均流设备,最终将大幅度减小脱硫塔的烟气流动阻力损失。采用周向多喷嘴进气方案下的烟气流动阻力损失小于单侧进气方案加上持液托盘等均流设备后总烟气流动阻力损失。因此,采用周向多喷嘴进气方案可在脱硫塔内流动阻力损失较小的情况下,得到较好的流场均匀性。

表3 600 MW 机组烟气脱硫塔不同进气方案流场均匀性与流动阻力损失Tab.3 Flow field uniformity and flow resistance loss of the 600 MW unit flue gas desulfurization tower with different air intake schemes

4 结论

1)相较于传统湿法脱硫系统的单侧进气方案,周向进气方案可显著改善脱硫塔横断面上烟气速度分布的均匀性。

2)在周向进气脱硫塔方案中,周向多喷嘴进气方案对塔内烟气流场均匀性的改善效果最佳。在-27 500 mm 的脱硫塔横断面上,烟气速度的相对标准偏差由现有单侧进气方案的1.2 降至0.6,降幅达58.3%。

3)周向进气脱硫塔方案因保证了塔内各断面上烟气分布的均匀性,使得脱硫塔内不再需要设置持液托盘等均流设备,因而可大大降低脱硫塔内烟气的流动阻力损失。在-27 500 mm 的横断面上维持烟气速度相对标准偏差为0.6 时,周向进气脱硫塔方案与设置持液托盘的单侧进气方案相比,塔内烟气的流动阻力损失可由800~1 000 Pa 降至253 Pa,降幅达547~747 Pa。另外,周向进气脱硫塔方案可有效提高引风机运行的稳定性与可靠性,降低引风机的运行电耗,具有显著的节能效果。