时效工艺对新型超高强高韧7A56铝合金厚板组织和性能的影响

董 浩,周 华,罗 鹍,陈 可,赵 藤

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

7×××系铝合金作为高强度铝合金的代表,由于其具有高强度、较高的韧性、良好的耐蚀性等特性被广泛地应用于航空、航天以及交通运输等领域[1]。然而,随着产品不断迭代升级,对铝合金的强度和韧性提出了更高的要求。对于7×××系可热处理强化铝合金来说,时效工艺可以有效地改善合金的强度和韧性,从而满足材料的强韧性需求[2-3]。

目前许多学者也对7×× × 系铝合金时效工艺进行了研究。石峰、张志超[4]等人研究了时效工艺对合金应力腐蚀的影响,结果发现:单级时效的7×× × 系铝合金具有较高强度,但对应力腐蚀较为敏感;双级时效可以改善合金的应力腐蚀敏感性,但大幅度降低了合金的强度;三级时效兼顾了单级时效和双级时效的优点,能够满足各领域对合金强度、韧性以及应力腐蚀的综合需求。戴晓元、熊超宇[5]等人研究了固溶与时效处理对7×× × 系铝合金淬透性的影响,结果发现,双级时效处理相比单级处理可以形成高密度GP 区,并且在随后的过程中转化成具有强化效果的η'相,分布更加均匀,减小了合金不同部位的性能差异;经回归再时效处理后适当减小冷却速度也能有效提高合金性能的均匀性,改善淬火敏感性。通过改变时效工艺可以使7×× × 系铝合金中的析出相发生变化,从而改善合金的性能。施娟娟、陈忠家[6]等人研究了回归再时效对7×× × 系铝合金强度及耐腐蚀性能的影响,适当的回归再时效工艺既使合金的强度得到提高,又可大幅度提升合金耐腐蚀性能。随着回归温度与回归时间的增加,合金强度先增大后减小,在190 ℃/20 min 回归时达到峰值702.2 MPa,而耐腐蚀性能则持续增加。回归温度在210 ℃以上时虽然耐腐蚀性增加明显,但是却损失了部分强度。中南大学的韩念梅、张新明[13]等人研究了150 ℃、170 ℃、190 ℃下回归再时效对7050 铝合金强度和断裂韧性的影响。研究表明,T74态合金抗拉强度为532 MPa、屈服强度为495 MPa、断裂韧性为36.1 MPa·m1/2。当回归温度为150 ℃、回归时间在300~480 min之间时,再时效态合金相对于T74 态合金,强度和断裂韧性均得到了提高;回归温度为170 ℃、回归时间在120~240 min 之间时,再时效态合金相对于T74 态合金,强度和断裂韧性均得到了提高;回归温度为190 ℃、回归时间大于30 min时,再时效态合金相对于T74 态合金,强度降低,断裂韧性提升。相关资料表明[7-9],改善7×× × 系铝合金性能的主要机制为时效析出强化。在时效过程中7×× × 系合金的析出相会发生变化,7×× ×系铝合金的析出顺序为:过饱和固溶体→GP 区→亚稳相η'相→稳定相η 相。7×× × 系铝合金常用的时效工艺有单级峰值时效、双级时效以及三级回归再时效等。单级峰值时效可以使合金的强度达到最大,但是难以保证合金的韧性;双级时效虽然可以提高合金的韧性,但是合金的强度要损失20%左右;三级回归时效可以在强度损失较小的情况下,大幅度提升合金的韧性。目前大多数7×× × 系铝合金三级时效工艺研究集中于其对合金的强度、耐腐蚀性、淬透性等性能的影响上,对于三级时效对合金的强度与韧性匹配度的影响研究较少,且研究相对集中于7150和7055铝合金。

本文通过新型超高强高韧7A56 铝合金预拉伸板单级时效与三级时效的力学性能对比,同时分析不同时效状态下合金晶内析出相与晶界析出相的变化,最终确定了一种三级时效工艺。该工艺和单级时效工艺相比可有效提高板材韧性。

1 实验过程

本试验所用7A56 铝合金厚板(板厚80 mm)化学成分见表1,其主要生产工艺流程为:熔铸→铸锭加热→轧制→固溶处理→预拉伸。

表1 7A56铝合金化学成分(质量分数/%)

本次试验通过使用莱卡金相显微镜、日立S-3400 扫描电镜、恒久-低温差示扫描量热仪DSCHSC-2/HSC-3 和Philips TECNAI 20 透射电子显微镜对显微组织进行对比分析;使用CMT5105 电子万能试验机对拉伸性能进行对比分析;使用恒仪实验仪器对布氏硬度进行对比分析;使用Zwick HFPS100 高频疲劳试验机对断裂韧性进行对比分析。根据试验结果,制定合适的时效工艺方案,制备出高强高韧铝合金厚板。

在板材1/4 厚度处取厚度为12 mm 的板材,按照国家标准GB/T 228—2022规定,加工轧制方向L向拉伸试样,在电子万能试验机上进行力学性能拉伸测试。在板材1/4 厚度处取厚度为25 mm 的板材,按照标准ASTM B645-10(2015)规定,制备L-T向断裂韧性试样,在高频疲劳试验机上进行断裂韧性测试。

2 实验结果与分析

2.1 单级时效工艺下的7A56铝合金厚板性能

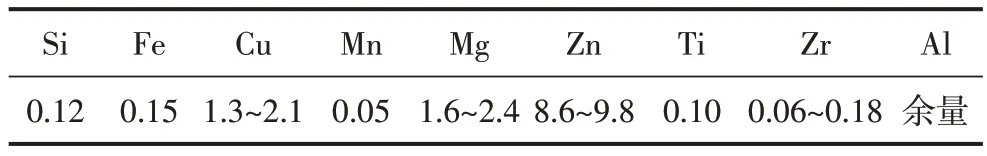

选取工业大生产80 mm厚度固溶态厚板进行单级时效试验。首先在100 ℃、120 ℃、140 ℃进行单级时效处理,其硬度随时效工艺的变化曲线如图1所示。从图中可以看出,在不同温度下时效,其时效动力学特征也不同。100 ℃时效时,合金的硬度值(HV)上升较慢,在36 h 时达到212.8,之后进入硬度值平台,直到40 h时硬度值在212~216的范围内波动。120 ℃时效时,时效初期合金的硬度(HV)上升比100 ℃时效时快,在24 h 时达到213.8,之后进入硬度值平台,直到100 h时硬度值在213~217 的范围内波动。140 ℃时效时,时效初期硬度值(HV)的上升比120 ℃时效时快,在10~14 h 是硬度值达到峰值,随后出现一个硬度范围为216~218的小平台,24 h后硬度值持续下降。

图1 单级时效合金的硬度变化曲线

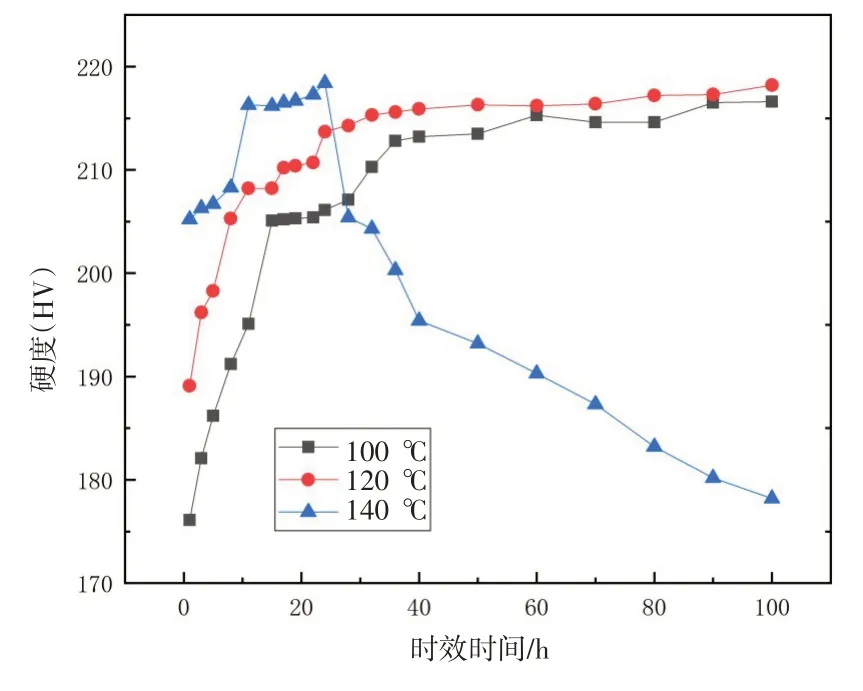

在120 ℃下对合金进行不同时间的时效处理,合金的抗拉强度、屈服强度和延伸率随时效时间的变化曲线如图2所示。可以看出,随着时效时间的延长,合金在120 ℃时效的屈服强度、抗拉强度、延伸率不断升高,在24 h 达到峰值,屈服强度为583 MPa、抗拉强度为636 MPa、延伸率为11.2%。综上所述,合金在120 ℃/24 h时效,能够达到较高的硬度、屈服强度、抗拉强度和延伸率。

图2 120 ℃单级时效合金的屈服强度、抗拉强度、延伸率变化曲线

2.2 三级时效工艺下的7A56铝合金厚板性能

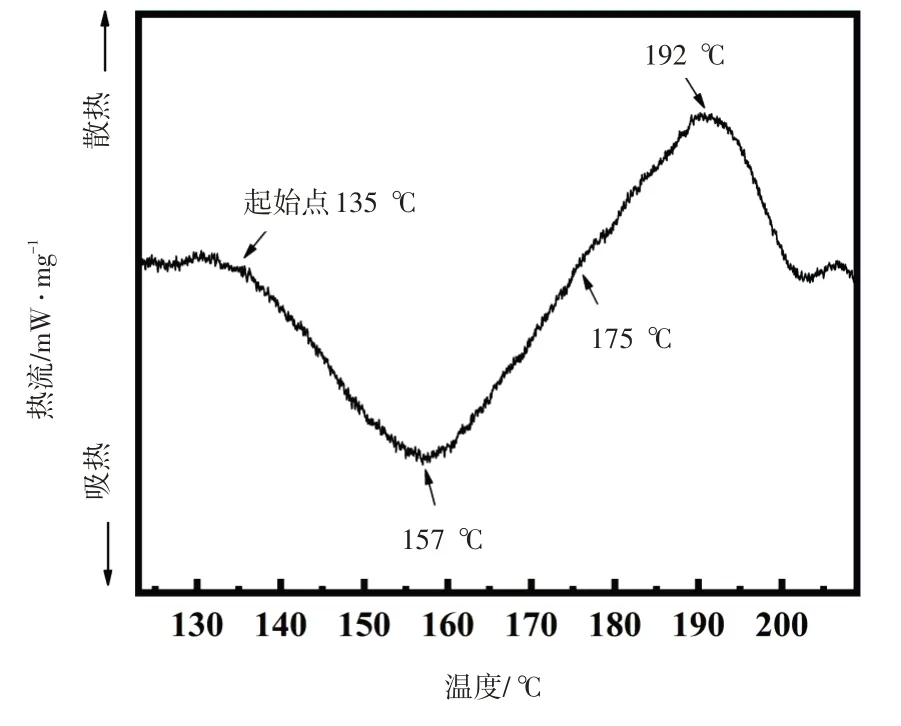

选取工业大生产80 mm 厚度固溶态厚板在120 ℃/24 h 时效后水冷,然后进行DSC 实验,在35 ℃/h升温速率下测试合金中第二相动态析出与回溶温度。图3 为DSC 实验曲线,从曲线中可以看出,大约在135 ℃时基体开始发生回溶;随着温度增加,回溶程度不断增加,在157 ℃时回溶能力最强;随着温度的增加合金的析出能力不断增强,在175 ℃时回溶和析出达到平衡,是回溶和析出的动态转折点;随着温度继续升高,基体析出逐渐强于回溶,在192 ℃达到析出最高点。175 ℃是一个合理的第二级时效温度。

图3 35 ℃/h升温速率的DSC曲线

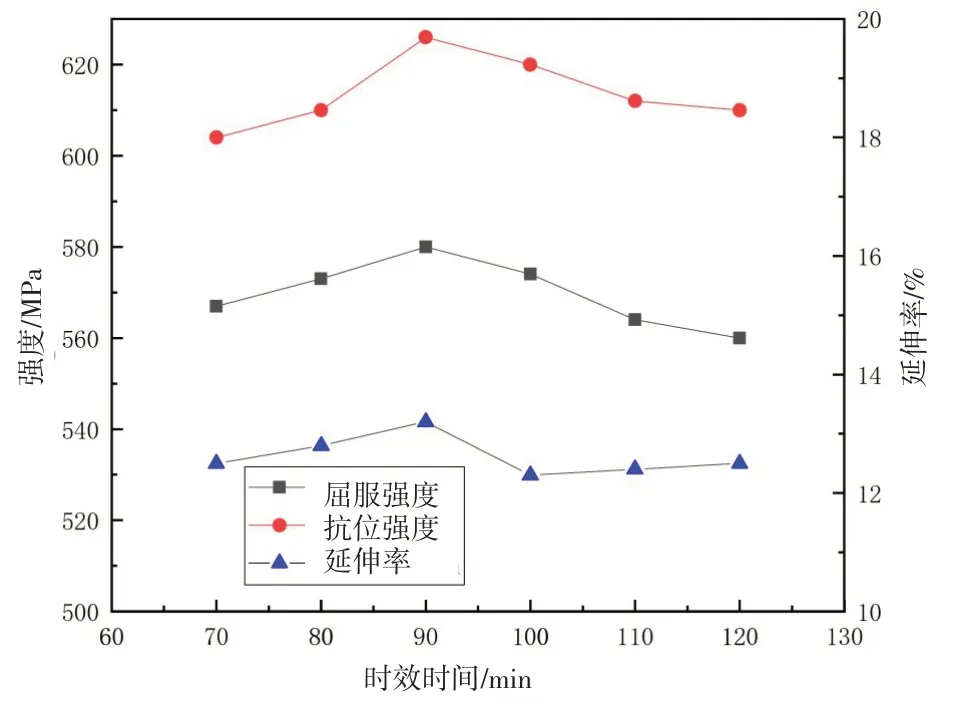

采用120 ℃/24 h为三级时效实验的第一级与第三级时效制度,175 ℃为第二级的时效温度,研究不同第二级时效时间对合金性能的影响。图4所示为合金的抗拉强度、屈服强度和延伸率随第二级时效时间的变化曲线。第二级时效时间依次为70 min、80 min、90 min、100 min、110 min 以及120 min。从曲线可以看出,随着第二级时效时间的延长,合金的抗拉强度、屈服强度和延伸率不断升高,在90 min 达到最高,合金屈服强度为580 MPa,抗拉强度达到626 MPa,延伸率达到13.2%,随后逐渐降低。和单级峰时效的析出相对比,三级时效后合金中的析出相的尺寸和数量均有所降低,分布更加弥散,故三级时效后合金的强度降低、韧性提升。

图4 不同第二级时效时间下的合金的屈服强度、抗拉强度、延伸率变化曲线

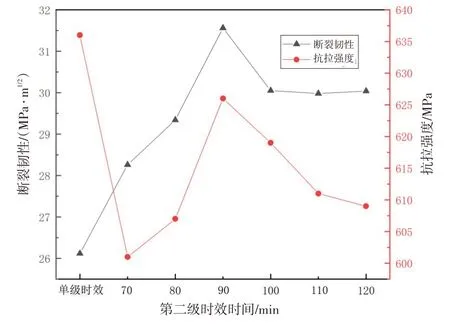

图5为单级时效和不同三级时效工艺制备的合金的断裂韧性、抗拉强度对比折线图。从图可以看出,和单级时效合金的断裂韧性相比,三级时效可以明显地提升合金的断裂韧性。在175 ℃进行第二级时效时,随着第二级时效时间的增加,合金断裂韧性先增加,90 min达到最高值。随后断裂韧性趋于稳定,第二级时效时间在90 min时合金的断裂韧性达到最高,断裂韧性为31.56 MPa·m1/2,单级时效下合金断裂韧性为26.12 MPa·m1/2。综合单级时效和三级时效工艺制备的合金的拉伸性能和断裂韧性,三级时效工艺制备的合金的强度和韧性匹配性较好,合适的三级时效制度为120 ℃/24 h+175 ℃/90 min+120 ℃/24 h。

图5 单级时效与不同三级时效工艺下的合金的断裂韧性、抗拉强度对比

2.3 组织分析

2.3.1 金相组织分析

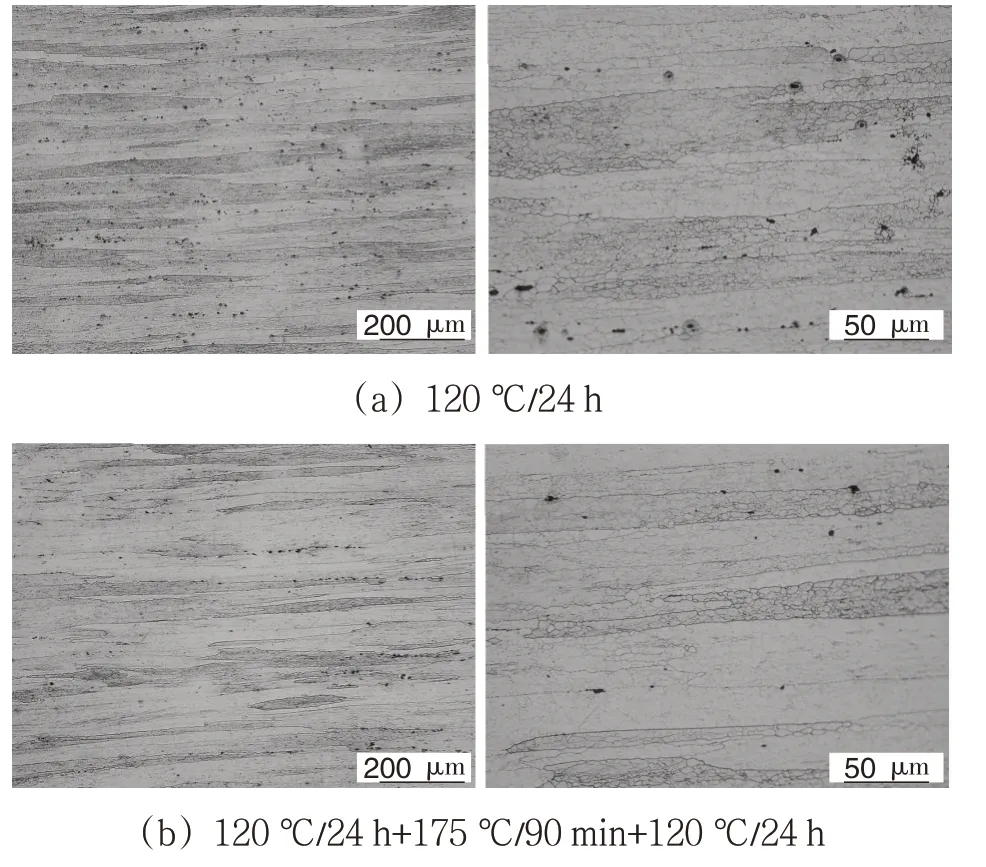

图6为单级时效与三级时效金相组织对比。从图6可以看出,7A56合金在单级时效与三级时效处理后组织均为明显的再结晶与亚晶混晶组织,第二相沿晶界析出。

图6 单级时效与三级时效合金的金相组织

2.3.2 透射电镜分析

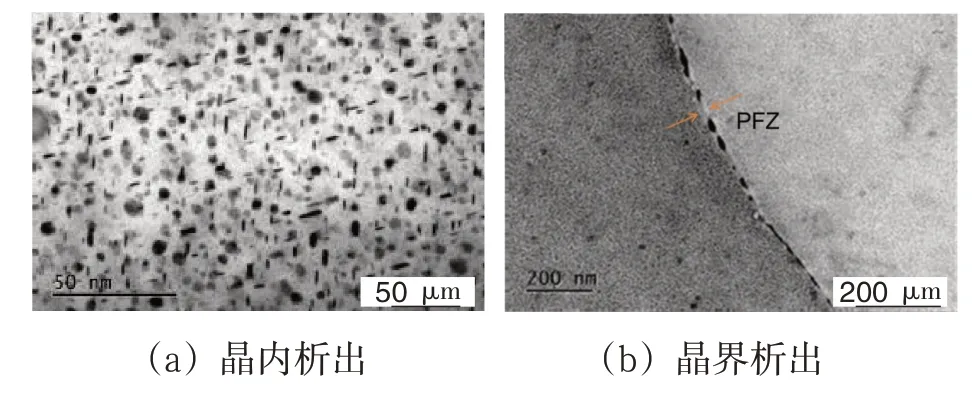

图7 为单级时效工艺制备的7A56 合金透射电镜图片,从图中可以看出单级时效下晶界析出相断续分布,晶内析出相尺寸细小。

图7 单级时效电镜的7A56铝合金透射电镜图

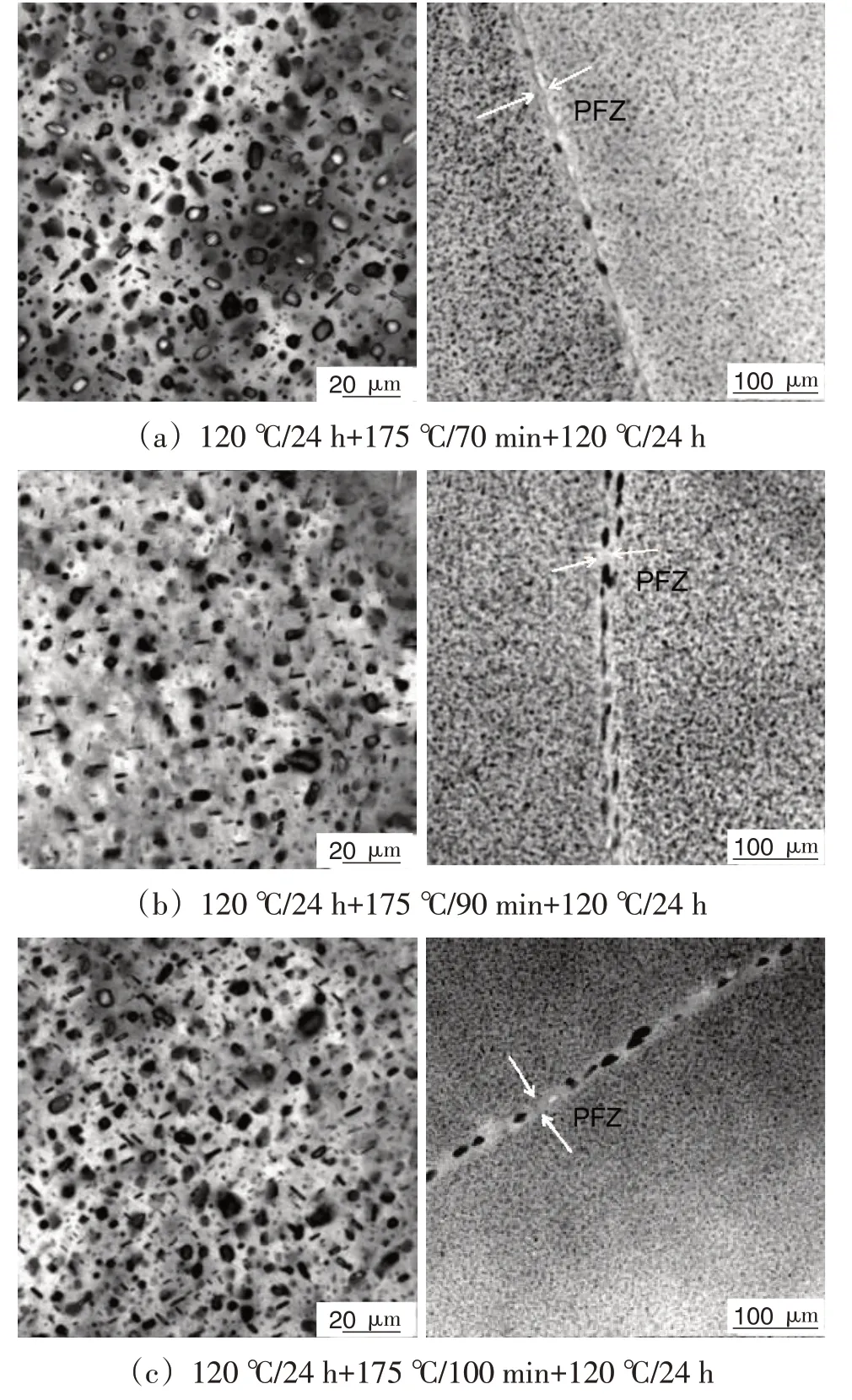

图8 为不同三级时效工艺制备的7A56 合金透射电镜图片,从图中可以看出不同时效状态下晶内析出相和晶界析出相的形貌。发现经过不同时间的第二级时效工艺后,晶界均出现明显的断开且晶界析出相呈现不连续分布,有明显的无沉淀析出带(PFZ),晶内析出相出现不同程度的明显长大。随着第二级时效时间的增加,晶内析出相和晶界析出相均出现长大粗化趋势,经175 ℃/90 min工艺处理后,晶内析出相个别长大到8~12 nm,大部分析出相的尺寸仍在3~6 nm;当采用175 ℃/120 min工艺处理后,晶内析出相的尺寸普遍长大,尺寸介于4~10 nm的粒子数量较多。

图8 不同三级时效工艺下合金的晶内析出相和晶界析出相

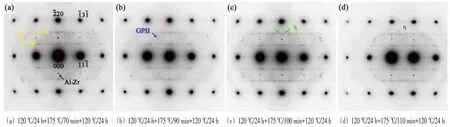

图9 为不同第二级时效工艺处理的合金衍射斑。图中衍射花样表明,经不同第二级时效工艺处理的合金沿〈112〉Al 方向的衍射花样中1/3{220}和2/3{220}位置处除了有明显的η'相的芒线外,其周围还出现比较明显的分离状的斑点,表明已有η相形成。此外,在1/2{311}位置处观察到了GPII 区的衍射斑;Al3Zr 粒子的衍射斑始终很清晰。总体而言,具有不同第二级时效制度的合金中,基体的主要析出相是GPII区、η'相和η相。

图9 不同第二级时效制度处理的合金衍射斑

2.3.3 断口形貌分析

图10 示出了单级时效和三级时效断裂韧性试样的断口形貌。如图10 所示,单级时效与三级时效工艺制备的7A56 合金断裂时均存在脆性断裂与韧性断裂,单级时效工艺下脆性断裂面较多,三级时效工艺下脆性断裂面逐渐减少,说明三级时效工艺制备的7A56 合金韧性较好。同时,单级时效与三级时效制备的7A56 合金断裂形式为沿晶断裂与穿晶断裂并存,韧窝中间存在很多小颗粒,这是沿晶断裂的特点。图中断裂的脆性粒子发生的是穿晶断裂,有很多小平面出现。

图10 单级时效与三级时效合金的断口形貌

3 分析与讨论

三级时效即回归再时效最早由以色列人Cina提出[10],在不牺牲合金强度的前提下同时提高合金的耐蚀性能。三级时效可以分为,预时效阶段、回归处理阶段和再时效阶段三个阶段[11]。在预时效阶段,欠时效工艺下合金中的晶内析出相主要为细小的GP 区,合金的硬度较低。峰时效工艺下合金中的晶内析出相大多数为细小的η'相,晶界析出相主要η相,在晶界上连续分布。在回归时效阶段,晶内细小的GP 区析出相逐渐回溶,晶界析出相粗化,不同的回归时效温度和时间会使合金中析出相的回溶情况不同。随着回归温度的升高和回归时间的增加,合金中晶内未回溶的GP 区向η'相转化,η'相逐渐粗化并且部分η'相转化为η相,进而影响合金的性能。再时效阶段为回归时效处理的最后阶段,是回溶于基体的GP 区再次形核析出的过程,晶界析出相粗化并且呈断续分布,提高合金的强度与韧性。

当对7×××系铝合金固溶态厚板进行时效处理时,由于时效工艺的不同,使得材料的晶界析出相和晶内析出相产生差异[12]。因此,精确地控制时效工艺,特别是控制好时效温度和时间是获得理想合金的研究重点。

本文通过对7A56 铝合金固溶态厚板进行不同时效制度的研究发现,单级峰值时效下合金的强度达到最高,但是其韧性较差,而采用三级时效的合金强度损失1.5%,韧性提高20.9%,合金的强度与韧性较单级时效匹配度大幅提升。

4 结论

(1)采用单级峰值时效工艺制备的7A56铝合金强度最高,单级峰值时效制度为120 ℃/24 h,其抗拉强度为636 MPa,屈服强度为583 MPa,延伸率为11.2%,合金韧性较差,断裂韧性为26.12 MPa·m1/2。

(2)三级时效工艺可以有效改善合金的强度与韧性匹配度,与单级峰值时效对比,合金强度损失1.5%,韧性提高20.9%。最佳的三级时效制度为120 ℃/24 h+175 ℃/90 min+120 ℃/24 h,其抗拉强度为626 MPa,屈服强度为580 MPa,延伸率为13.2%,断裂韧性大幅提升,达到31.56 MPa·m1/2。