集成多功能RGV设备的技术研究与应用*

吕德领

(上海拓璞数控科技股份有限公司,上海 201108)

引 言

有轨制导车(Rail Guided Vehicle, RGV)作为一种轨道式引导车,在物料运输中具有高效的搬运能力和自动化的特点。随着自动化的不断发展,RGV的应用更加广泛。

现有RGV设备普遍采用标准轨道,因轨道固定、行走平稳,停车位置比较准确,适合运送重型、大型工件。RGV具备自动化的特点,通过预设的程序和导航系统,RGV能够自主操控和导航,实现自动化运行。RGV可以完成物料的取料、送料和搬运等操作,具有转运货物到指定位置的功能,适合完成物流生产线上简单的任务。文献[1]阐述了RGV在冷轧钢管生产线物流系统上的成功应用。文献[2]描述了一种RGV运输车的结构组成及电气系统设计,为车间的物料搬运工具提供了新的选择。

某筒段工件以前采用RGV承载工件、人工对接的方式进行安装,需要根据工件的位置人工调整姿态完成装配,人员劳动强度较高,且对接精度不易掌握。为了提高对接精度和实现自动化,需要设备能够自动到达指定位置,自动完成调姿对接及质心测量任务,同时还需具备防爆功能。应用自动化技术和设备并结合机械设计,可以在生产环节进行创新[3],提供适合用户的高效设备。

RGV特殊的使用环境及功能要求提高了设备的设计难度。经过不同方案的比较和论证,决定采用多功能集成的常规RGV平台。设备的关键技术是采用视觉测量模块及其算法来指导多轴调姿部分的运动。工件的姿态调整过程需要多轴协调控制,是一个较为复杂的驱动问题,需相互配合控制[4]。设备集成了质心测量功能,工件不需要再转运到专用测量设备上就可完成质心的测量,提高了生产效率,实现了自动化。

1 设备整体介绍

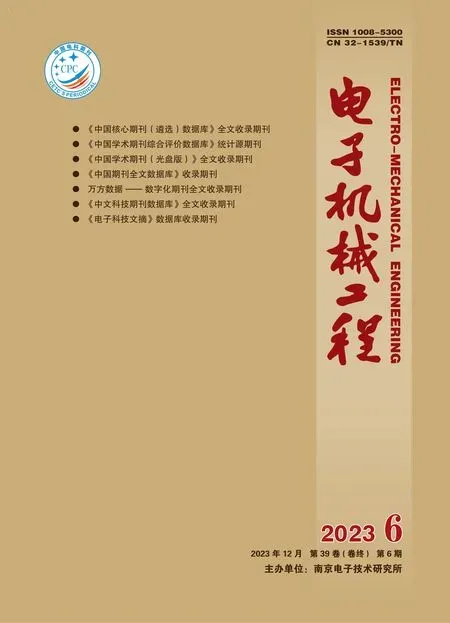

设备采用模块化设计,提高了设备不同配置的灵活性。设备由车体(行走)部分、调姿部分、视觉测量部分、质心测量部分、控制系统等组成,如图1所示。

图1 设备主要组成

RGV底部的车体部分用来驱动车体运动并支撑上方的调姿部分和质心测量部分。每台RGV上设计有两套调姿部分,调姿部分的运动轴从下至上依次为X轴(工件轴线水平方向)运动组件、Z轴(竖直方向)升降座组件、Y轴(工件径向水平方向)运动组件和A轴(绕X轴滚转)托座组件。

设备车体整体运动到指定位置,测量部分测量数据,调姿部分运动、回转,使工件自动到达合适位置并完成对接任务。设备前后侧调姿机构的各功能组件可同时或单独运动,完成姿态调整。

2 设备功能介绍

2.1 车体部分

车体部分(图2)为组合式结构,非整体焊接。电池和电柜安装在底座上。底座采用双驱动方式,驱动力足够且运行平稳。RGV通过色带进行导航,实现整车自动运动到指定位置。

图2 车体部分

车轮外圆和挡边处镶嵌不锈钢层,防止与车轨摩擦产生火花,表面硬度不低于HB260,提高表面硬度可以减少磨损。同种型号车轮的接触外径保持一致,使多个车轮接触更均匀,运行更稳定。

车轮与车轮轴之间的轴承采用调心滚子轴承,其承载力大,并可对轴线之间的偏摆进行微量调整,保证运行的稳定性。车轮与车轮轴的连接采用高扭矩的KTR胀紧套,不仅装配方便,同轴性也较好。

车体反撑组件将整个车体撑起,车轮离开轨道,调整车体达到一定水平度要求后开始测量质心,这是为了保证车体的稳定性,提高测量的精度。车体反撑组件的驱动方式是伺服电机带动减速机和螺旋升降机,通过丝杆旋转、丝母直线运动带动其上套筒,使地脚座接触地面,车体被反向撑起。中间的关节球头可以调整车体升起过程中的角度偏差,修正车体及4个反撑组件的运行误差。

2.2 调姿部分

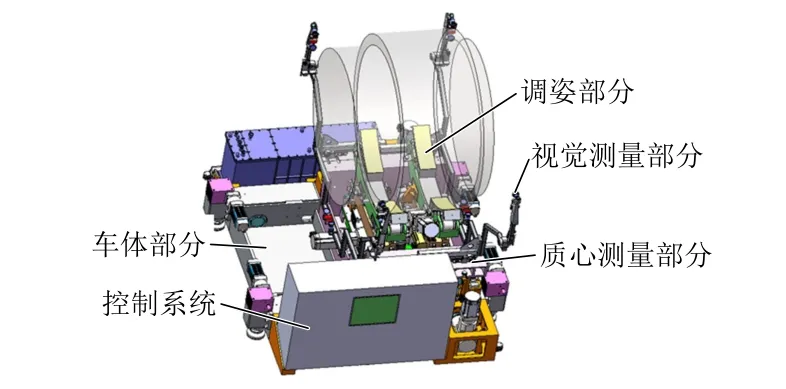

调姿部分分为主动调姿的前调姿部分和从动调姿的后调姿部分,两个调姿部分的组件可单独运行也可同步运行,如图3所示。

图3 调姿部分

X轴驱动组件的电机带动减速机和丝杆旋转,将运动转化为直线运动,工件沿导轨做平行运动。同时丝杆带有压力传感器,可反馈信号用于检测X轴轴向力值,当发生碰撞或受到非工作力作用时,如果检测到力值超过一定的合理范围,系统会停止工作并报警提示。

Z轴驱动组件的伺服电机通过减速机与两台螺旋升降机直联,同步带动升降机丝母上升或下降,升降座左右侧面各固定直线导轨,可作为升降运动的导向,实现升降座的竖直运动。

螺旋升降机为蜗轮蜗杆结构,带有自锁功能,同时电机带有抱闸功能,可防止升降座在失电或意外情况下下落而造成工件损坏或人员伤亡。

Y轴运动是工件径向水平方向的运动,其驱动是通过电机、减速机、丝杆带动运动座沿着直线导轨方向运动。A轴运动是工件围绕X轴轴线的旋转运动。A轴的支撑环承载工件,支撑环位于Y轴移动座的两个滚轮上,通过与A轴驱动的齿轮齿圈啮合实现围绕工件轴线的滚转。

2.3 视觉测量部分

2.3.1 视觉测量机构

视觉测量部分有两套视觉测量机构,分别安装在RGV前后两侧。视觉测量机构通过直线导轨安装在调姿部分上,可实现不同工位的测量要求。

每套视觉测量机构(图4)带有3组视觉测量组件(由工业相机、镜头和光源组成),每组由2个相机组成一个双目视觉模块。测量以软件为核心,通过控制器实时采集待测工件的测量图像,经交会得到工件特征的三维坐标,用来控制工件的姿态调整,完成对接动作。

图4 视觉测量机构

双目视觉是由经过位置标定的两个相机同时拍摄测量点,得出测量点相对于相机的空间位置关系,通过工业以太网与上位工控机连接进行控制。通过标准棋盘格标定板对每个双目视觉模块进行精度检查实现标定。标定板拍摄张数要能覆盖整个测量空间及整个测量视场,标定图片的数量通常为15~25张。圆形或方块特征的像素数应尽量大于20,标定板的成像尺寸应大致占整幅画面的1/4,标定过程中相机的光圈、焦距不能改变。通过与其他测量方式(激光跟踪仪、三坐标测量机等)测量数据的对比验证相机参数标定的准确性和可靠性。

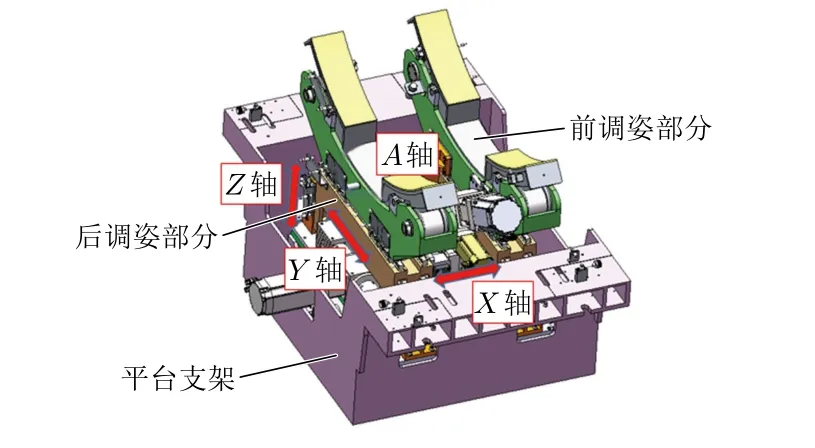

2.3.2 视觉测量算法

双目视觉测量主要基于视差原理(图5),根据左右两个相机成像平面上产生的视差,采用三角法进行三维信息获取,因此可以测量物体的三维尺寸及空间特征点的三维坐标。每个双目视觉模块均能独立测量,通过标定算法建立3个模块之间的空间位姿关系,即可实现测量对象上多个特征的同步测量。基于特征的图像主要利用图像角点、边缘轮廓等特征信息进行图像配准,此类方法柔性较好、速度快、效率高[5]。

图5 双目视觉测量

基线距B为两个相机的中心距,相机的焦距为f。设两相机在同一时刻观测物体空间的同一特征点p=(xc,yc,zc),分别获取了点p的图像,图像坐标分别为pleft= (xleft,yleft),pright= (xright,yright)。现在两相机的图像在同一个平面上,则特征点p的Y坐标值相同,即yleft=yright=y,则由三角几何关系可得:

通过对工件特征点坐标位置的测量计算,改变工件姿态到一定的空间位置。根据粗定位结果,利用最小二乘法并结合图像拟合的方法实现目标边界的高精度定位。

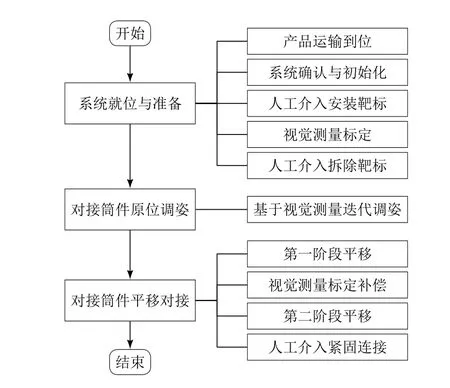

2.3.3 视觉测量工艺流程

3个配置相同的双目视觉模块对粘贴在工件表面的若干标志点(标记点阵)进行三维测量,通过运动前后测量得到的3组标记点阵的三维坐标计算工件之间的相对位姿关系,反馈给调姿机构,引导对接。具体调姿对接流程如图6所示。

图6 调姿对接流程

2.4 质心测量部分

2.4.1 机械结构

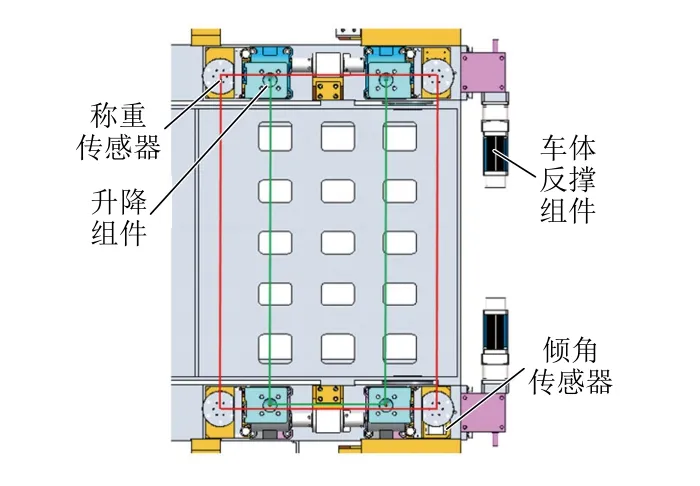

质心测量部分支撑于车体部分上,主要由称重传感器、倾角传感器、升降组件和车体反撑组件组成,如图7所示。

图7 质心测量部分

当需要质心测量时,反撑组件驱动车体升起,车轮脱离轨道。倾角传感器检测称重传感器上平台支架的水平度,当水平度达到要求时,升降机构降低,平台支架所有质量压到称重传感器上,开始质心测量。

不需要质心测量时,平台支架被升降机构顶升,平台支架与称重传感器脱离,称重传感器不受力,这样可以提高传感器的使用寿命。

对各功能部件的质量、质心进行合理布置尤为重要。合理的质量特性分配既是满足总体指标要求的重要保证,又是降低设计加工成本的有力保障[6]。

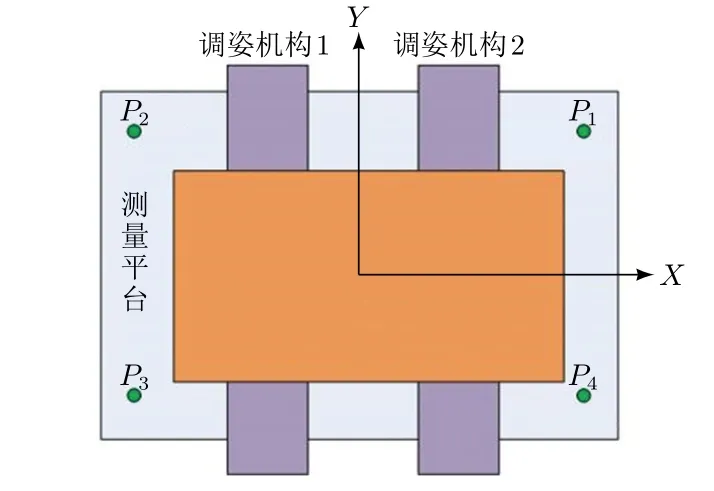

2.4.2 质心测量原理与算法

质心测量算法基于静态质心技术,四点支撑法是目前应用较为广泛的一种质心测量方法。采用4个称重传感器共同组成支撑测量平台[7],通过支反力与重力之间的“力与力矩平衡关系”直接测量工件质量,间接测量坐标系与实际几何坐标系的关系并计算出工件的质心。

初始安装确定好工件放置位置后,可使工件质心落在4个传感器的中心位置。工件放置后,为了确保质心的测量精度,通过两端的调姿部分调整工件使得工件坐标系和4个传感器形成的坐标系平行且两坐标系原点之间的距离可测。图8为质心测量示意图。4个传感器呈矩形分布,工件的质量(重力)即为4个传感器的受力之和:

图8 质心测量示意图

根据力平衡与力矩平衡原理,可得工件质心计算公式:

式中:P为工件质量(重力);GX为工件X方向质心;GY为工件Y方向质心;Pi为第i个质心传感器受力大小,i=1,2,3,4;Xi和Yi分别为第i个质心传感器的X坐标值和Y坐标值,i=1,2,3,4。

2.5 设备防爆介绍

对RGV上各种可能引燃引爆的零部件采取相应的预防和防护措施,有效避免设备运行引起爆炸的危险。采用安全成熟的结构配置,确保机械传动平稳、牢固,减少发热或不发热;采用隔爆或防止摩擦产生火花的零部件;采用防爆元器件,如控制箱、触摸屏、声光报警器、安全触边、接近开关、防爆接线盒、电源装置联接器、各型伺服电机等,并取得相应级别的防爆合格证书,确保各种电气设备能在有爆炸危险的场所使用。

在设计过程中,对于机械部分有相对运动的热表面和容易产生碰撞火花的地方,通过更换材料、添加防护及更改结构降低爆炸风险。例如,采用镶嵌不锈钢层的车轮可以防止车轮与铁轨摩擦产生火花,达到防爆的目的。为了防止静电电荷积累,车辆上所有的金属部件都有良好接地,对地电阻满足相应要求。

3 结束语

本文的RGV设备以自动化、模块化为设计理念,具有转运、多轴调姿、视觉测量、质心测量和防爆功能。执行部分采用伺服电机控制,可以灵活适应各部分间的自动化配合。在实际应用中,设备能够快速准确地到达指定位置,位置精度满足要求,多轴运动、位姿调整配合灵活,运动精度优于使用要求。该设备的应用降低了人工劳动强度,缩短了使用时间,效率提高约50%。设备的视觉测量模块精度较高,采用视觉测量数据引导多轴的位置状态调整,通过调整工件姿态完成了指定的工艺动作。设备具有质心测量功能,用户不再需要专门的质心测量设备即可在本设备完成测量,简化了流程,提高了生产效率。基于视觉测量的调姿工作替代了繁琐、笨重的人工操作,提高了效率和对接精度。对于要求在特殊环境下完成自动化流程的RGV设备,本文的设计和应用经验具有参考意义。