涂层结构对AlSi / PHB 封严涂层热应力影响的有限元分析

孙志慧, 欧阳佩旋*, 韩英杰, 刘通, 张淑婷, 宋杰人

(1.北方工业大学, 北京 100144; 2.矿冶科技集团有限公司, 北京 100160 )

0 引言

航空发动机的气密性是影响整机效率和耗能的关键因素之一[1]。可磨耗封严涂层作为一种牺牲性涂层被广泛应用于涡轮发动机中,其有效降低了转子与静子之间的径向间隙,是提升航空发动机气密性和运行效能的一种重要途径[2-5]。AlSi / PHB封严涂层因具有良好的耐磨损和抗冲蚀等性能而成为当前广泛应用的中低温封严涂层材料之一[6]。尽管可磨耗封严涂层对提高涡轮发动机效率有着显著效果,但其仍面临不少的挑战,如涂层结构的合理设计。

AlSi / PHB 封严涂层是由NiAl 粘结底层和AlSi / PHB 可磨耗面层组成,其中,面层包含AlSi金属相、大量聚苯酯 ( PHB ) 颗粒和部分孔隙。由于AlSi / PHB 封严涂层长期处于快速升温-快速冷却的交替热循环服役工况,涂层中不可避免地产生热应力[7]。当诱导的热应力累积达到一定临界值时,涂层中可能出现裂纹,且随着裂纹不断扩展,最终将导致涂层失效。特别是,AlSi / PHB面层中聚苯酯颗粒及孔隙特性 ( 如含量、尺寸、分布情况等 ) 将直接影响涂层的热应力,进而影响涂层的使用性能。因此,研究面层结构对热震工况下AlSi / PHB 封严涂层热应力的影响可为涂层结构设计提供指导,对可磨耗封严涂层的发展具有重要意义。

有限元数值模拟可以直观地显示涂层温度和应力分布情况,具有效率高、成本低和数据可靠等优点,已在国内外得到了广泛应用与发展[8,9],特别是,针对涂层结构对其应力影响的研究,有限元方法提供了更加便捷高效的途径。Johnston[10]运用数值模拟技术研究了AlSi / hBN 涂层厚度对热喷涂涂层-基体界面残余应力的影响。王杰[11]等采用ABAQUS 有限元软件研究了粘结底层和可磨耗面层厚度对切向载荷作用下AlSi / PHB 封严涂层应力的影响,结果表明,涂层-基体界面的峰值拉应力随粘结层厚度的减小呈升高趋势,而涂层表面和涂层-基体界面的峰值拉应力均随面层厚度的增加先减小而后基本保持不变。Wang 等[8]运用有限元分析方法研究了孔隙直径对热障涂层隔热性能的影响,研究结果表明,随着孔隙直径的增加,热障涂层的隔热效果显著提高。孙伟等[12,13]利用ABAQUS 有限元软件研究了涂层结构对热震工况下CuAl / PHB 封严涂层热应力的影响规律。结果表明,当涂层总厚度超过0.6 mm 左右时,出现峰值拉应力的部位由涂层-基体界面转变为涂层侧面;随着孔隙率的增加,涂层内部热应力得到缓解且重新分布;而随着孔隙尺寸增大,涂层-基体界面峰值拉应力呈上升趋势。

基于上述,本文针对AlSi / PHB 可磨耗封严涂层的热震工况,利用ABAQUS 有限元软件和Python 语言建立具有不同结构参数的AlSi / PHB封严涂层有限元模型,系统研究了面层厚度、聚苯酯颗粒及孔隙结构特性对涂层热应力的影响规律,以期为AlSi / PHB 可磨耗封严涂层的结构设计及优化提供参考。

1 有限元仿真模拟

1.1 有限元模型

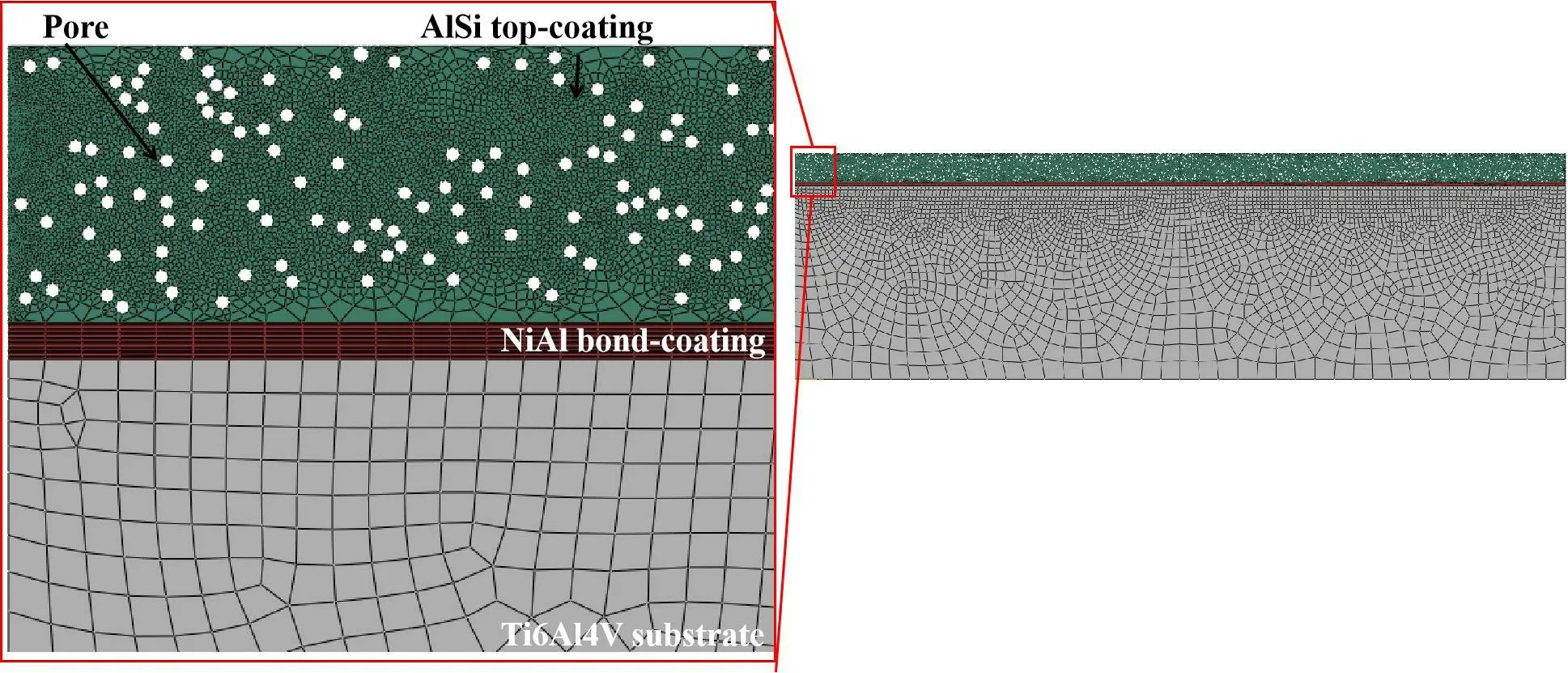

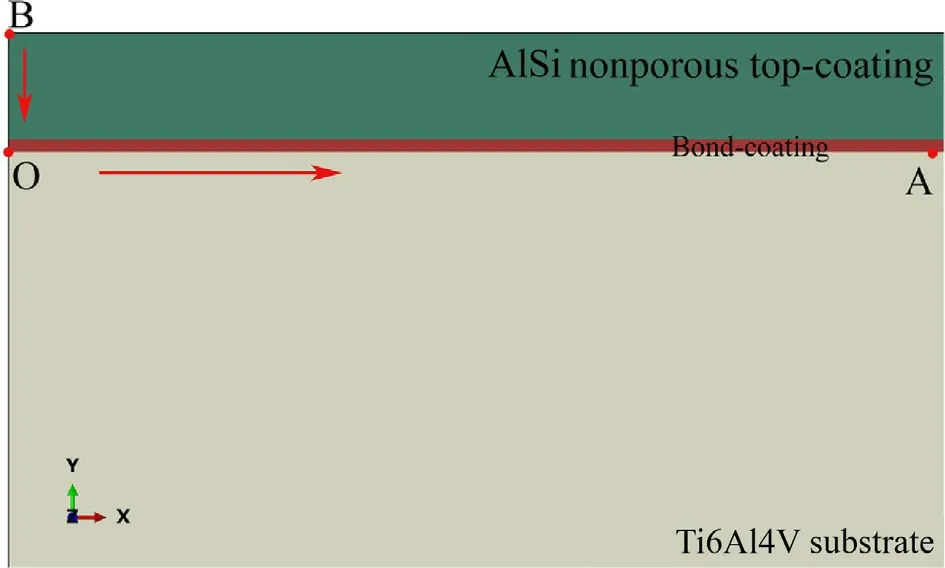

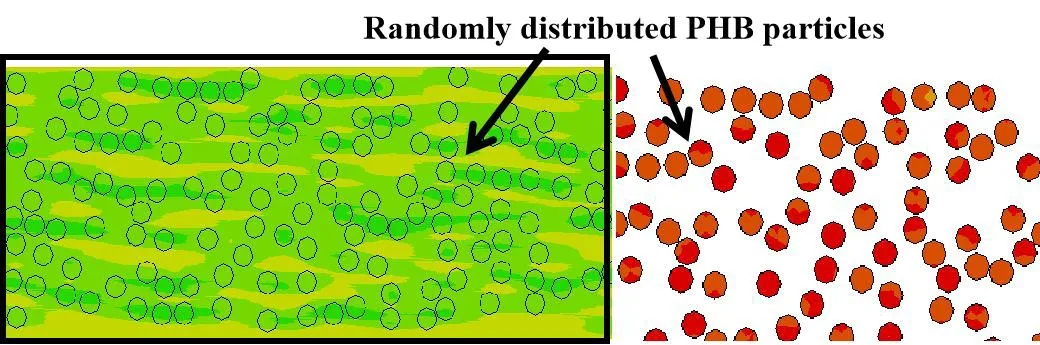

图1 所示为AlSi / PHB 封严涂层的典型微观形貌,基体材料为Ti6Al4V 合金,粘结底层和可磨耗面层材料分别为NiAl 及AlSi / PHB,其中,面层的深灰色区域为聚苯酯相,浅灰色区域为AlSi 相,可见聚苯酯呈蜂窝状均匀分布在AlSi 骨架相中,同时还有少量孔隙的存在。鉴于热震用的圆柱体是轴对称结构,且二维有限元模型相比三维模型具有计算速度快、效率高等优点[8,12,14],本文利用ABAQUS 有限元软件建立如图2 所示的封严涂层-基体二维轴对称有限元模型。针对AlSi / PHB 面层微观结构,若通过有限元软件手动建模以实现聚苯酯颗粒与孔隙在AlSi 合金骨架相的随机分布模型,则建模工作量过大且难度较高。因此,本文利用Python 编程语言对ABAQUS有限元软件进行二次开发,通过循环语句实现了聚苯酯颗粒及孔隙的重复生成与随机分布。假设聚苯酯颗粒及孔隙形状均为圆形[12,13],且其各自与面层面积的百分比近似为聚苯酯颗粒和孔隙的体积含量。多孔隙生成脚本包括孔隙位置坐标的获取及孔隙生成,而多个聚苯酯颗粒生成脚本包括聚苯酯颗粒生成、装配和划分网格等[15]。

图1 AlSi / PHB 封严涂层截面微观形貌Fig.1 Cross-sectional microstructure of AlSi / PHB sealing coating

图2 涂层-基体二维轴对称有限元模型Fig.2 Two-dimensional axisymmetric finite element model of the coating and substrate

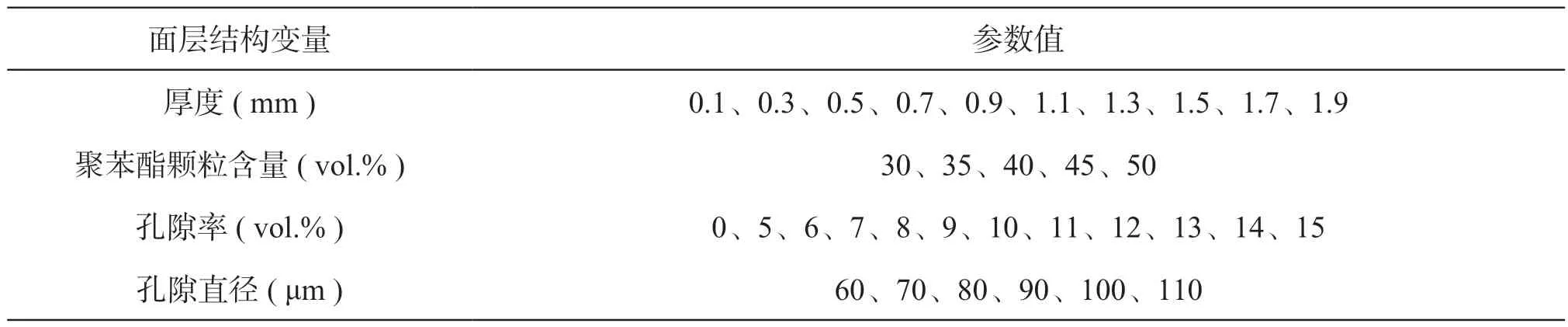

Ti6Al4V 合金基体的尺寸为40 mm × 10 mm,NiAl 粘结层的厚度为0.1 mm。基于工程实际应用情况和文献资料[16,17]等,将AlSi / PHB 面层结构参数设置为如表1 所示的具体取值范围。由于本文的研究重点在于涂层的应力分布情况,因此对涂层区域进行网格加密处理[18],如图2 所示,网格单元类型为CPE4T。

表1 AlSi / PHB 封严涂层的面层结构变量Table 1 Structure variables of top layer of the AlSi / PHB sealing coating

1.2 材料属性

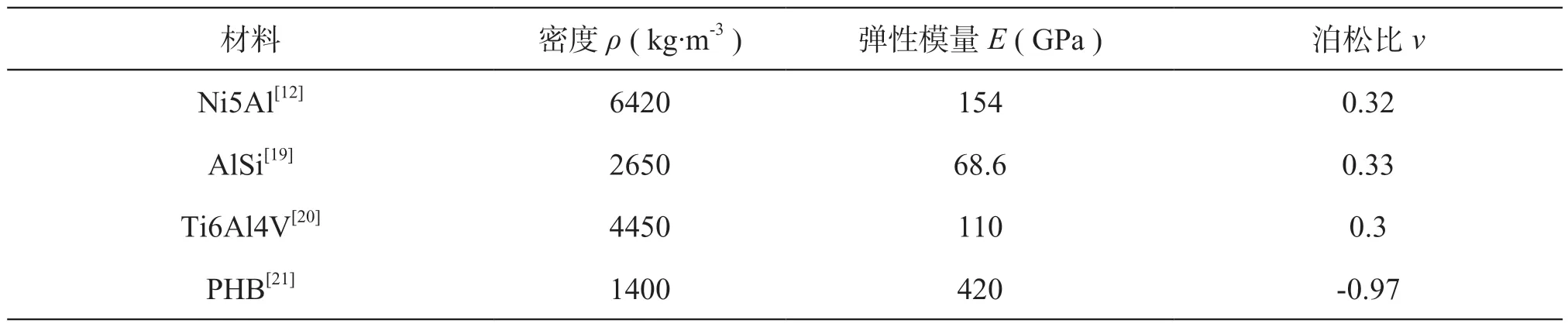

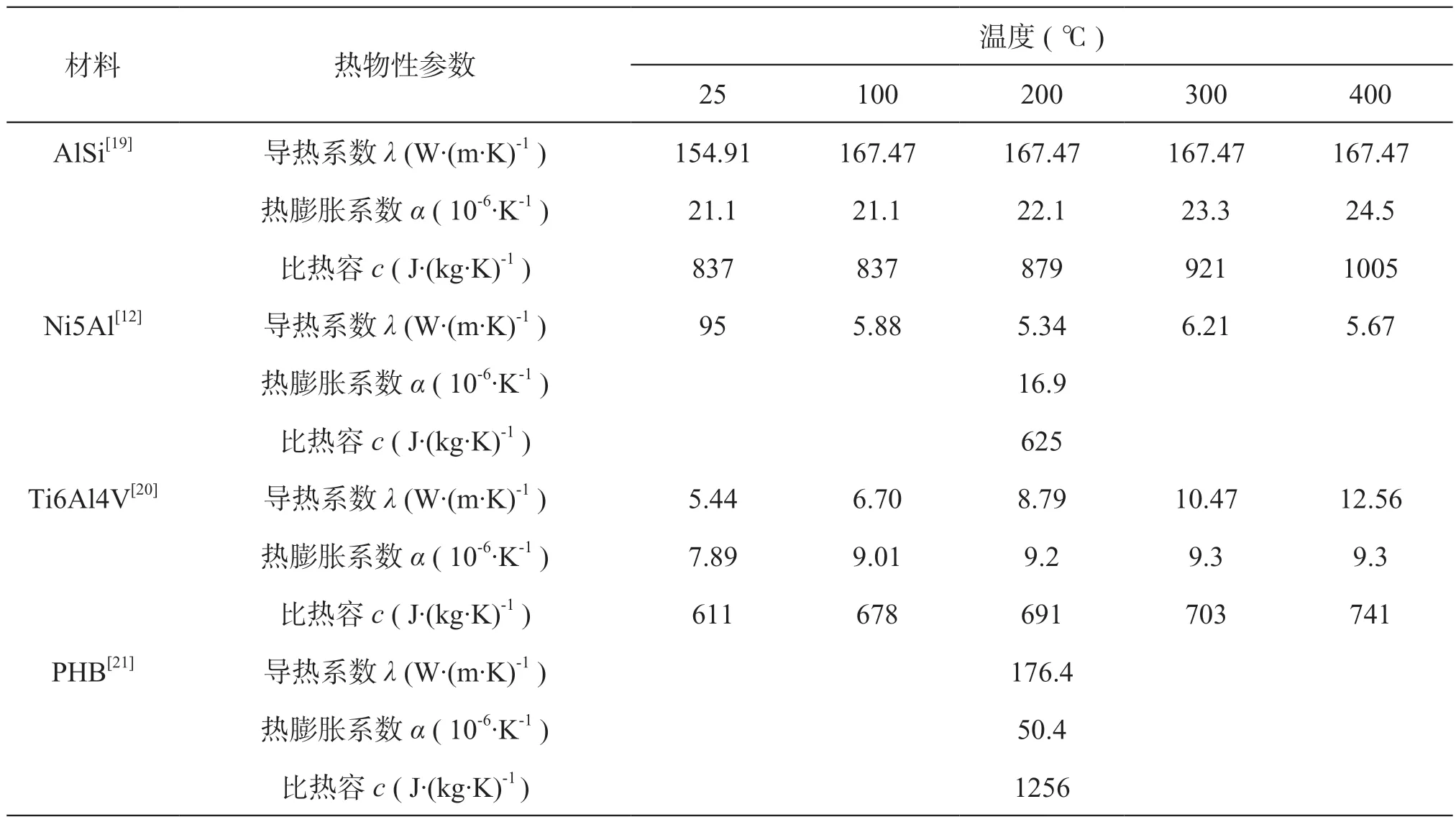

仿真所涉及到的基体和涂层材料基本参数和热物性参数分别如表2 和表3 所示

表2 基体和涂层材料的基本参数Table 2 Basic parameters of substrate and coating materials

表3 基体和涂层材料的热物性参数Table 3 Thermophysical parameters of substrate and coating materials

1.3 边界条件及计算

由于热震工况代表了封严涂层在实际服役条件下的冷热循环过程,因此,基于AlSi / PHB 封严涂层的热震工况条件,采用完全热-力耦合有限元分析方法对涂层的热应力进行仿真研究。仿真过程分为两个阶段进行: ( 1 ) 将试样置于温度为350 ℃的环境中保温5 min,视为炉内保温阶段,此时试样与空气之间发生自然对流换热,表面膜系数取100 W/(m2·K)[22];( 2 ) 将保温后试样立即放入温度为20 ℃的环境中保持2 min,视为淬冷阶段,此时试样与空气之间发生强对流换热,表面膜系数取3000 W/(m2·K)[23,24]。为了实现有限元仿真分析,本文借鉴了已有的相关研究[13,18,19],对模型建立过程中作了如下假设:( 1 ) AlSi / PHB封严涂层初始状态无残余应力;( 2 ) 面层、粘结层和基体材料均视为完全弹性体,且均为各向同性;( 3 ) 涂层与基体的传热过程中仅考虑热传导和热对流,不考虑热辐射效应的影响;( 4 ) 涂层与基体结合界面处光滑平整;( 5 ) 涂层内部无裂纹或其他缺陷。对于二维涂层模型,其在热震工况下存在沿水平方向的应力 ( 即横向应力 ) 和沿厚度方向的应力( 即纵向应力 ),且这两种类型的应力均涉及拉应力和压应力。由于涂层的抗热震性能主要受涂层结合强度和纵向拉应力两者之间大小关系的影响,且热震工况下热应力的产生主要发生在淬冷瞬间,因此,本文仿真结果重点关注冷却瞬时涂层的纵向拉应力,探讨在热震条件下涂层结构对热应力的影响规律,从而指导涂层的结构设计。

2 结果与讨论

2.1 面层厚度对涂层应力的影响

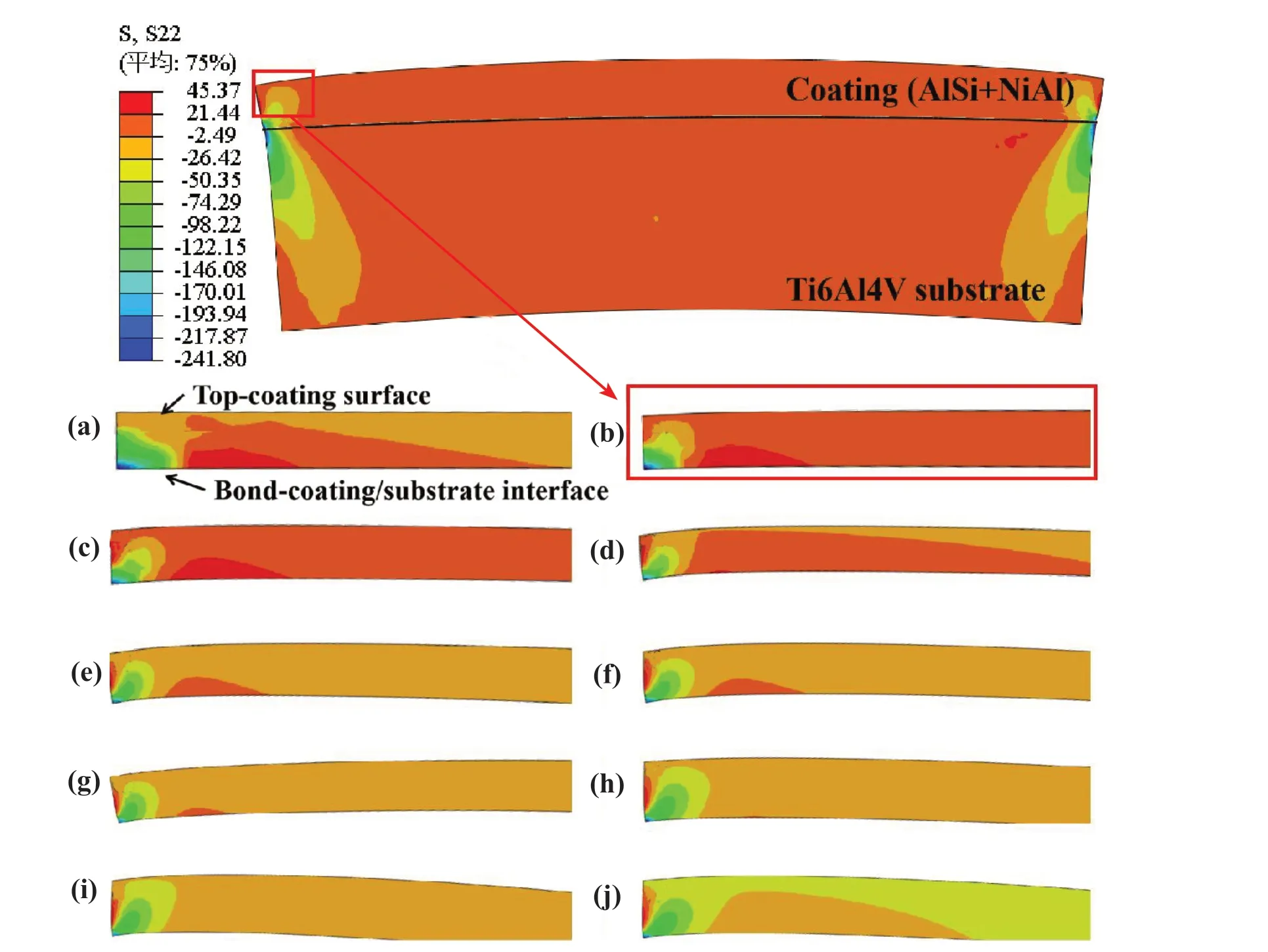

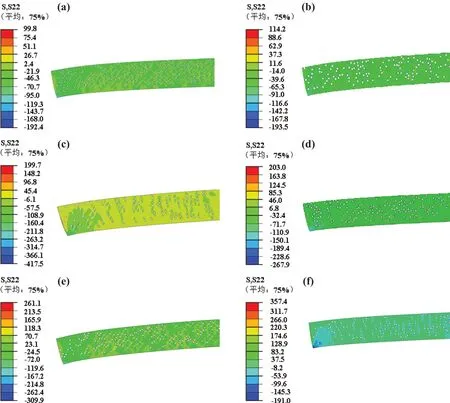

为了便于分析,在研究面层厚度对涂层应力的影响时,几何模型中忽略聚苯酯颗粒及孔隙等微米级结构的影响。当AlSi 面层厚度为0.1 ~ 1.9 mm时,热震过程中涂层冷却瞬时的纵向应力分布云图如图3 所示,其中正值表示拉应力,负值表示压应力。从图中可见,当面层厚度为0.1 mm 时,拉应力主要集中在涂层与基体界面处 ( 图3 (a) ),这种现象可从公式 ( 1 ) 得到解释[20],当涂层厚度较薄时,冷却瞬时涂层和基体内部会产生较大的温差,加之涂层与基体材料的热膨胀系数相差较大,因而在涂层-基体界面处会产生明显的拉应力集中现象;而随着面层厚度增加,当面层厚度为0.3 mm ~ 0.7 mm 时,拉应力均匀分布在涂层内部 ( 图3(b) – 3(d) );当面层厚度为0.9 mm ~ 1.9 mm 时,拉应力主要集中在涂层侧面 ( 图3(e) –(j) )。

图3 不同面层厚度条件下涂层冷却瞬时应力分布云图(a) 0.1 mm;(b) 0.3 mm;(c) 0.5 mm;(d) 0.7 mm;(e) 0.9 mm;(f) 1.1 mm;(g) 1.3 mm;(h) 1.5 mm; (i) 1.7 mm;(j) 1.9 mmFig.3 Nephograms of instantaneous cooling stress distribution of coating with different top-layer thicknesses(a) 0.1 mm, (b) 0.3 mm, (c) 0.5 mm, (d) 0.7 mm, (e) 0.9 mm, (f) 1.1 mm, (g) 1.3 mm, (h) 1.5 mm, (i) 1.7 mm, (j) 1.9 mm

其中,Es为基体材料的杨氏模量 ( GPa ) ;αc-αs分别为基体和涂层材料的线膨胀系数 ( 10-6·K-1) ;υs为基体的泊松比。

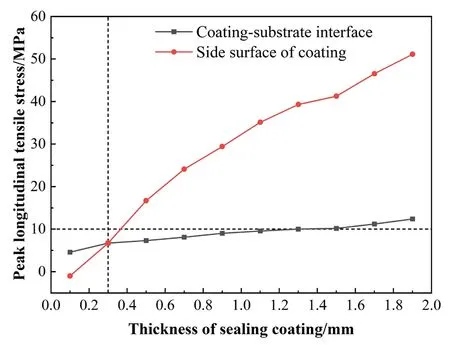

为了定量分析面层厚度对涂层峰值拉应力的影响,分别沿涂层-基体界面和涂层侧面建立路径OA 和BO,如图4 所示,并提取两路径上的峰值应力数据,如图5 所示。从图5 可以看出,当面层厚度为0.1 mm ~ 1.9 mm 时,随着面层厚度的增大,涂层-基体界面峰值拉应力缓慢增加,且最终稳定在10 MPa 左右,而涂层侧面的峰值拉应力显著增大,最高可达约55 MPa。这表明面层厚度对涂层-基体界面应力的影响小于其对涂层侧面应力的影响。此外,当面层厚度小于0.3 mm左右时,涂层峰值拉应力位于涂层-基体界面,此时涂层失效易发生在界面处;当面层厚度大于0.3 mm 左右时,峰值拉应力位于涂层侧面,此时涂层失效易发生在内部。通过参考AlSi 涂层的结合强度 ( 不超过10 MPa[25]) ,且考虑到实际工程应用中希望涂层失效尽可能发生在涂层内部而非涂层-基体界面,因而,面层厚度以0.3 ~ 1.1 mm为宜。

图4 涂层-基体界面OA 方向和涂层侧面BO 方向的路径示意图Fig.4 Schematic diagram of the paths along the OA direction at the coating-substrate interface and the BO direction at the side of coating

图5 涂层-基体界面及涂层侧面峰值拉应力随面层厚度的变化Fig.5 The variation of peak tensile stresses at the coatingsubstrate interface and the side of the coating with the toplayer thickness

2.2 聚苯酯颗粒结构对涂层热应力的影响

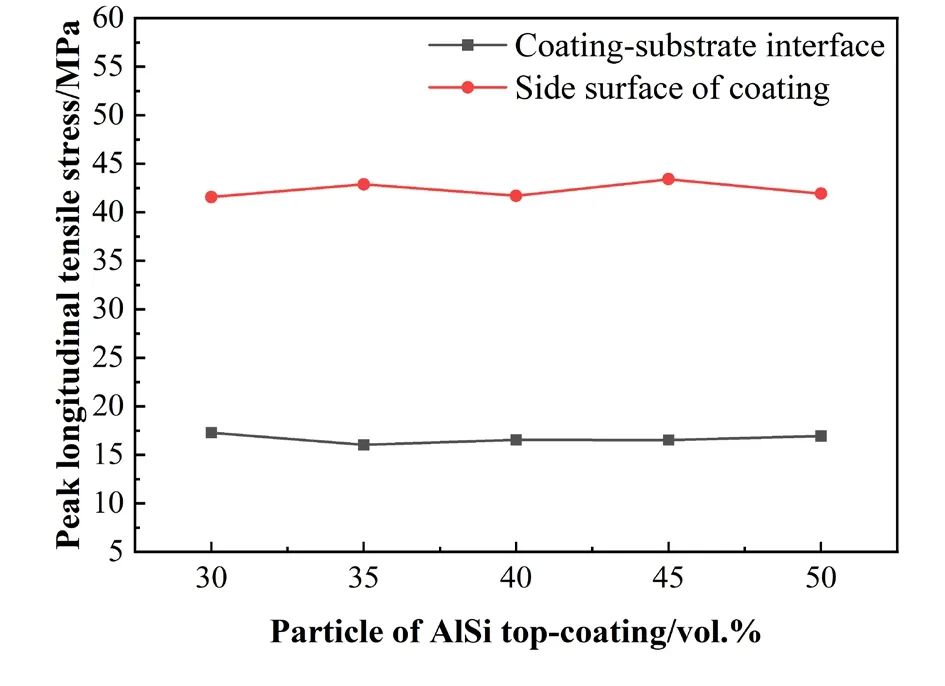

由于AlSi / PHB 封严涂层中聚苯酯颗粒含量远高于孔隙含量,因此,为了便于分析,在研究聚苯酯颗粒结构对涂层应力影响时,几何模型中不考虑孔隙结构的影响,图6 为面层中聚苯酯颗粒随机分布的示意图。当面层厚度为0.9 mm、聚苯酯颗粒直径为75 μm、聚苯酯含量为30 vol.% ~50 vol.%时,涂层的冷却瞬时应力分布云图如图7所示。从图7 可以看出,纵向压应力主要集中在涂层-基体界面的边缘处,而涂层中无明显的拉应力集中现象。提取不同聚苯酯颗粒含量条件下涂层OA 和BO 路径上的峰值应力数据 ( 图8 ) 。由图8 可知,当聚苯酯含量为30 vol.% ~ 50 vol.%时,随着聚苯酯含量的增加,涂层各处的峰值拉应力整体波动不明显,涂层-基体界面处峰值拉应力约为17 MPa,而涂层侧面峰值拉应力在40 ~45 MPa 内波动。上述结果表明,聚苯酯颗粒含量对涂层应力无明显影响。此外,有研究表明,当聚苯酯含量较少时,AlSi / PHB 粉末在机械混合过程中会出现粉末破碎现象,而当聚苯酯含量为40 vol.% ~ 50 vol.%时,粉末颗粒可保持完整性,且微观组织形貌较好,应力分布较均匀[17]。因此,结合应力仿真结果与相关试验现象,聚苯酯颗粒含量在40 vol.% ~ 50 vol.%范围为宜。

图6 面层中聚苯酯颗粒随机分布示意图Fig.6 Schematic diagram of random distribution of PHB particles in the surface layer

图7 不同聚苯酯颗粒含量条件下涂层冷却瞬时应力分布云图(a) 30 vol.%;(b) 35 vol.%;(c) 40 vol.%;(d) 45 vol.%;(e) 50 vol.%Fig.7 Nephograms of instantaneous cooling stress distribution of coating with different contents of PHB particles(a) 30 vol.%, (b) 35 vol.%, (c) 40 vol.%, (d) 45 vol.%, (e) 50vol.%

图8 涂层-基体界面及涂层侧面峰值拉应力随聚苯酯颗粒含量的变化Fig.8 The variation of peak tensile stresses at the coating-substrate interface and the side of the coating with the content of PHB particles

2.3 面层孔隙结构对热应力的影响

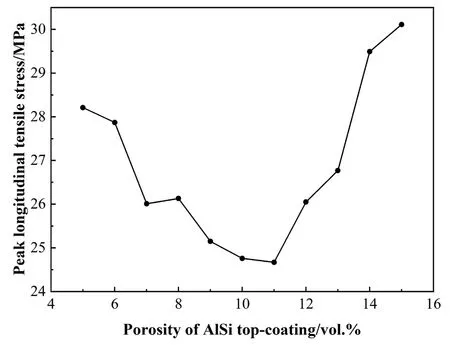

由于聚苯酯颗粒含量对涂层应力的影响不显著 ( 图8 ) ,因此,在研究面层孔隙结构对涂层应力影响时,几何模型中不考虑聚苯酯颗粒的影响。当面层厚度为 0.9 mm、孔隙直径为0.1 mm、孔隙率为0 vol.% ~ 15 vol.%时,涂层的冷却瞬时热应力分布云图如图9 所示。从图9 可以看出,相比致密AlSi 面层 ( 图9(a) ) ,多孔面层的拉应力显著提高,但孔隙的存在有效缓解了致密涂层内部拉应力集中现象。然而,在孔隙周围出现了小范围的应力集中现象,其中,拉、压应力在孔隙周围交替分布,如图10 所示,这与文献[26]报道的现象一致。为了定量分析面层孔隙率对涂层-基体界面拉应力的影响,提取不同孔隙率条件下涂层-基体界面OA 路径上的峰值拉应力数据,如图11 所示。从图11 可见,当孔隙率为5 vol.% ~ 15 vol.%时,涂层-基体界面的峰值拉应力随孔隙率的提高先显著降低而后大幅提高,其中,当面层孔隙率为10 vol.% ~ 11 vol.%时,界面峰值拉应力达到最低值,约为24 MPa。在孔隙直径一定的情况下,当孔隙率较低 ( 如5 vol.% ) 时,各孔隙之间的距离较远,孔隙间的相互影响较小,因而,孔隙周围的应力集中明显,峰值应力较大,此时,峰值拉应力主要分布在孔隙周围对角线位置处,而峰值压应力分布在孔隙上下方及左右位置处 ( 图10(a) ) ;而随着孔隙率逐渐增加 ( 如10 vol.% ) ,孔隙数量增多,孔隙周围的拉应力与相邻孔隙的压应力发生部分抵消,使得应力集中现象逐渐减弱,进而出现峰值应力下降的趋势 ( 图10(b) ) ;然而,随着孔隙率进一步提高,孔隙分布变得密集,相邻孔隙间的拉应力发生叠加,最终使得应力集中程度大大提高,峰值应力随之增加 ( 图10(c) )[27,28]。综合考虑,封严涂层的面层孔隙率以10 vol.% ~ 11 vol.%左右为宜。

图9 不同面层孔隙率条件下涂层的冷却瞬时应力分布云图(a) 0 vol.%;(b) 5 vol.%;(c) 6 vol.%;(d) 7 vol.%;(e) 8 vol.%;(f) 9 vol.%;(g) 10 vol.%;(h) 11 vol.%;(i) 12 vol.%;(j) 13 vol.%;(k) 14 vol.%;(l) 15 vol.%Fig.9 Nephograms of instantaneous cooling stress distribution of coating with different porosities(a) 0 vol.%, (b) 5 vol.%, (c) 6 vol.%, (d) 7 vol.%, (e) 8 vol.%, (f) 9 vol.%, (g) 10 vol.%, (h) 11 vol.%, (i) 12 vol.%,(j) 13 vol.%, (k) 14 vol.%, (l) 15 vol.%

图10 不同孔隙率下涂层局部放大应力云图:(a) 5 vol.%;(b) 10 vol.%;(c) 15 vol.%Fig.10 Enlarged stress nephograms of coating with different porosities:(a) 5 vol.%, (b) 10 vol.%, (c) 15 vol.%

图11 涂层-基体界面峰值拉应力随孔隙率的变化Fig.11 The variation of peak tensile stress at the coating-substrate interface with porosity of the top coating

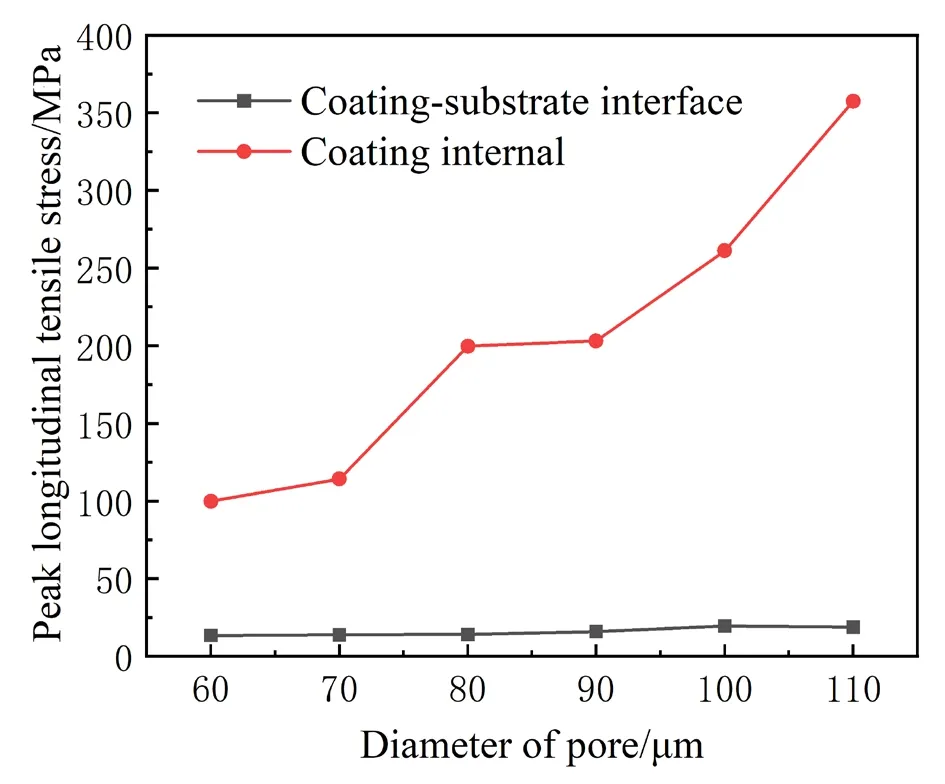

当面层厚度为0.9 mm、孔隙率为11 vol.%、孔隙直径为60 μm ~ 110 μm 时,涂层的冷却瞬时热应力分布云图如图12 所示。从图11 可见,多孔AlSi / PHB 面层中孔隙周围同样存在局部应力集中现象,且随着孔隙直径的增加,峰值拉应力值增大,由99.8 MPa 增大至357.4 MPa。为了定量分析面层孔隙直径对涂层拉应力的影响,提取不同孔隙直径条件下涂层-基体界面OA 路径和涂层内部的峰值拉应力数据,如图13 所示。从图13 可看出,涂层-基体界面处的峰值拉应力随面层孔隙直径的变化波动不明显,基本稳定在10 MPa 左右;而涂层内部的峰值拉应力随孔隙直径的增大而明显增加,这是由于随着孔隙尺寸增加,涂层内部的热传递效率降低,涂层与基体的温度梯度变大,进而导致涂层内部热失配应力增加[28]。这表明,在面层孔隙直径为60 ~ 110 μm 时,孔隙尺寸减小有利于降低涂层内部的峰值拉应力。然而在实际涂层制备过程中,孔隙尺寸的大小在很大程度上受聚苯酯颗粒尺寸的影响,通常制得孔隙尺寸不低于聚苯酯颗粒尺寸 ( 本工作中所用聚苯酯颗粒直径为75 μm ) 。基于上述讨论,多孔AlSi / PHB 面层的孔隙直径以70 ~ 80 μm 左右为宜。

图12 不同面层孔隙直径条件下涂层的冷却瞬时应力分布云图(a) 60 μm;(b) 70 μm;(c) 80 μm;(d) 90 μm;(e) 100 μm;(f) 110 μmFig.12 Nephograms of instantaneous cooling stress distribution of coating with different pore diameters in the top coating(a) 60 μm, (b) 70 μm, (c) 80 μm, (d) 90 μm, (e) 100 μm, (f) 110 μm

图13 涂层-基体界面及涂层内部峰值拉应力随孔隙直径的变化Fig.13 The variation of peak tensile stress at the coatingsubstrate interface and coating interior with pore diameters

3 结论

基于AlSi / PHB 封严涂层的热震工况,采用有限元数值仿真方法对具有不同结构参数的AlSi /PHB 涂层进行热应力计算,系统研究了面层厚度、聚苯酯颗粒及孔隙结构特性对涂层热应力的影响规律,以指导涂层的结构设计及优化。具体结论如下:

( 1 ) 当面层厚度为0.1 mm ~ 1.9 mm 时,随着面层厚度的增加,涂层-基体界面峰值拉应力缓慢升高,最终稳定在10 MPa 左右,而涂层侧面的峰值拉应力显著增大,最高可达约55 MPa。面层厚度对涂层-基体界面应力的影响小于其对涂层侧面应力的影响。当面层厚度超过0.3 mm 时,涂层中出现最大拉应力的部位由涂层-基体界面转变为涂层侧面。

( 2 ) 当聚苯酯颗粒含量为30 vol.% ~ 50vol.%时,涂层中无明显的拉应力集中现象,且随着聚苯酯含量的增加,涂层-基体界面和涂层侧面的峰值拉应力均无波动不大,分别稳定在17 MPa 和40 MPa ~ 45 MPa。聚苯酯颗粒含量对涂层热应力无明显影响。

( 3 ) 相比致密AlSi 面层,多孔面层中孔隙的存在有效缓解了涂层内部的拉应力集中现象。当孔隙率为5 vol.% ~ 15 vol.%时,随着孔隙率的增大,涂层-基体界面的峰值拉应力先显著降低而后大幅度提高,其中,当孔隙率为10 vol.% ~ 11 vol.%时,界面峰值拉应力达到最低值,约为24 MPa。当孔隙直径为60 μm ~ 110 μm 时,随着孔隙直径的增加,涂层-基体界面峰值应力基本稳定在10 MPa,而涂层内部峰值拉应力由99.8 MPa 逐渐增大至357.4 MPa。

( 4 ) AlSi / PHB 涂层的结构参数优选为:面层厚度为0.3 mm ~ 1.1 mm,聚苯酯颗粒含量为40 vol.% ~ 50 vol.%,面层孔隙率为11 vol.%左右,孔隙直径为70 μm ~ 80 μm。。