环境相对湿度对加热卷烟芯材及烟支物理特性的研究

王鹏飞 周成喜 罗 亮 朱鲜艳 张晓艳 朱远洋 徐瑞霜 李朝建

(1.南通烟滤嘴有限责任公司,江苏南通,226014;2.江苏中烟工业有限责任公司技术中心,江苏南京,210019)

传统卷烟制品燃烧的过程中,不仅会产生挥发性香味,也会因高温燃烧产生许多有害物质,在吸食过程中会对健康产生影响[1]。为了满足消费者的健康需求,新型烟草成为众多烟草国际公司的研究重点[2]。其中,加热卷烟在感官质量和抽吸方式上最接近传统卷烟,逐步成为国内研究热点[3]。目前,国内研究主要集中在烟叶原料及其烟气释放等方面[4-6],鲜见环境相对湿度对芯材及烟支物理性质影响的相关报道。

加热卷烟在<500oC 的范围内,直接加热芯材,促使烟草材料产生含有烟碱的气溶胶。为了满足发烟量的需求,在芯材中添加10%~20%的甘油作为发烟剂[7],导致芯材在生产过程中极易受潮,严重影响芯材及烟支的物理特性和感官质量[8-9]。本研究以喷涂法和稠浆法烟草薄片为研究对象,探究环境相对湿度对烟草薄片及烟支的物理指标影响,揭示烟草薄片及烟支的抗张强度、耐破度、吸阻、烟气温度等物理性能随环境相对湿度的变化规律,以期为相关产品研发、生产及储存提供理论依据。

1 实 验

1.1 实验材料和仪器

材料:喷涂法烟草薄片;稠浆法烟草薄片;以喷涂法和稠浆法烟草薄片为芯材制成的加热卷烟烟支,记为喷涂法烟支和稠浆法烟支,以上材料均为江苏中烟自制。

仪器:气相色谱仪(7890A 型,美国 Agilent 公司);万能拉力仪(EJA Vantage-1,美国Thwing-Albert 公司);烟支综合检测台(HK-ROTENCE-5,中国成都瑞拓科技有限责任公司);恒温恒湿箱(KBF240,德国宾德公司);烟具(IQOS-3-MULTI,日本菲利普·莫里斯联合公司);耐破度测试仪(T-003B,中国制浆造纸研究院有限公司)。

1.2 实验方法

1.2.1 样品平衡

制备定量约180 g/m2、甘油含量约20%的喷涂法烟草薄片和稠浆法烟草薄片,烟草材料和卷烟生产在常温下进行。参照GB/T 10739—2002的方法将试样在温度(23±1) ℃、相对湿度分别为40%、50%、60%、70%、80%的环境下平衡48 h。

1.2.2 烟草薄片水分测定

烟草薄片的水分参考YC/T 345—2010中的方法进行测定。称取约0.5 g 烟草薄片,剪成长度1 mm 的小条,置于50 mL 具塞锥形瓶内,加入20 mL 含有乙醇(物质的量浓度为2 mol/L)的甲醇萃取液,振荡萃取30 min,萃取溶液经滤膜过滤后用气相色谱分析。色谱柱采用HP-PLOTQ 毛细管色谱柱(30 m×530 µm×40 µm (膜厚));程序升温初始温度80 ℃,保持5 min,以30 ℃/min的速率升至270 ℃,保持4 min;进样口温度为270 ℃;检测器采用TCD检测器,温度为250 ℃;载气为氦气,恒流流速5.0 mL/min;进样体积为1.0 µL,分流比10∶1。

1.2.3 抗张强度测定

将烟草薄片按15 mm×200 mm 的规格沿纵横向切取试样各10 条,放置于不同相对湿度条件下平衡。平衡结束后,用万能拉力仪测定10 条试样的抗张强度,结果取平均值。

1.2.4 耐破度测定

切取规格为120×120 mm 的烟草薄片试样,放置于不同相对湿度下平衡。平衡结束后,用耐破度测试仪测定5张试样的耐破度,结果取平均值。

1.2.5 烟支吸阻测定

加热卷烟烟支由12 mm 烟芯段、23 mm 降温段和10 mm 醋酸纤维段组成,烟芯段由喷涂法烟草薄片和稠浆法烟草薄片制成,含水率7%~10%。取适量烟支置于温度为(23±1) ℃、相对湿度分别40%、50%、60%、70%、80%的环境下平衡48 h,用烟支综合测试台测定20支烟支吸阻,结果取平均值。

1.2.6 烟气温度测定

烟气温度测定采用电阻式测温探头,每0.5 s 对烟支末端进行一次温度采集。本研究采用IQOS烟具,抽吸参数参考ISO 3308—2012标准抽吸模式,吸烟机设定抽吸参数为:抽吸容量35 mL,抽吸时间3 s,抽吸间隔30 s,总抽吸口数为11口。

2 结果与讨论

2.1 烟草薄片吸湿特性研究

烟草薄片中的发烟剂极易吸水。图1 分析了环境相对湿度对烟草薄片和拆包烟支含水率的影响。由图1可知,喷涂法和稠浆法烟草薄片的含水率均随环境相对湿度的增加而增加。当环境相对湿度从40%增加到50%,烟草薄片含水率增加幅度较小;随着环境相对湿度从50%增加到80%,2 种烟草薄片的含水率快速增加,分别从7.77%和9.31%,上升至21.69%和23.85%。这是因为当环境相对湿度从50%增加至80%时,烟草薄片中的纤维和烟粉吸水润胀,烟草薄片的体积变大、表面积增加[10],甘油与空气的接触面也随之增加,烟草薄片表面更容易吸收和储存水分,水分子活度不断增加[11],从而导致含水率呈现快速上升。从图1 中还可以看出,在相同环境相对湿度下,稠浆法烟草薄片吸湿性大于喷涂法烟草薄片。这可能与烟草薄片中纤维的不同分布有关:喷涂法烟草薄片中纤维作为基纸集中在烟草薄片中间层,而稠浆法烟草薄片中纤维呈均匀分布状态,更易促使甘油吸收环境中的水分[12],所以稠浆法烟草薄片在相同环境相对湿度下具有更高的含水率。

图1 环境相对湿度对烟草薄片和拆包烟支含水率的影响Fig.1 Effect of ambient related humidity on moisture content of reconstituted tobaccos and unwrapped cigarettes

将上述2 种烟草薄片制成相应成品烟支,拆除成品烟支外层塑封后分别放置于相对湿度80% 的环境下平衡48 h,其烟支水分最高分别达10.33%和11.16%,远远低于此时完全暴露的烟草薄片含水率(21.69%和23.85%)。环境相对湿度从40%提升至50%时,2 种烟支的含水率从7.05%和8.12%升高至7.11%和8.15%,基本没有变化。综上所述,在生产和储存环节对烟草薄片进行相应的环境控制是加热卷烟质量控制的重要环节之一,较为密封的烟盒包装在一定程度上可以使加热卷烟保持较好的稳定性。为保证烟草薄片含水率的稳定,其生产、储存温度为(23±1) ℃时,环境相对湿度应低于50%。

2.2 环境相对湿度对烟草薄片抗张强度的影响

水分的增加会使烟草薄片中的氢键不断遭到破坏,抗张强度不断下降,这和纸张抗张强度在吸水后下降的原理相似[13]。图2 分析了环境相对湿度对烟草薄片抗张强度的影响。由图2可知,当环境相对湿度从40%升至80%,2 种烟草薄片抗张强度均随环境相对湿度增加而下降。烟草薄片的纵向抗张强度远大于横向抗张强度,最大为横向抗张强度的3倍。这与喷涂法烟草薄片中的基纸和稠浆法烟草薄片中的纤维在生产过程中会沿纸机方向(纵向)呈一定规律的排列有关,从而导致纵向抗张强度远大于横向抗张强度[14]。

图2 环境相对湿度对烟草薄片抗张强度的影响Fig.2 Effect of ambient related humidity on tensile strength of heat-not-burn reconstituted tobaccos

对于稠浆法烟草薄片,随着环境相对湿度增加,其抗张强度下降速度较均匀,纵向抗张强度从952 N/m匀速下降至387 N/m,横向抗张强度从339 N/m 匀速下降至96 N/m,这可能与稠浆法烟草薄片中烟粉、纤维分布较均匀有关。

对于喷涂法烟草薄片,随着环境相对湿度增加,其纵向抗张强度呈现3 个阶段的变化。图2(a)表明:第一阶段为环境相对湿度从40%增加至50%,纵向抗张强度从1281 N/m 缓慢下降至1105 N/m,下降趋势与稠浆法烟草薄片基本一致,这说明此阶段主要以基纸两侧的涂布原料吸湿为主,吸湿的水分还未大规模浸润进涂布基纸中;第二阶段为环境相对湿度从50%增加到70%,纵向抗张强度从1105 N/m快速下降至395 N/m,在此阶段烟草薄片中的基纸开始吸收水分,这和纸张吸湿原理一致[15],其氢键不断遭到破坏,使烟草薄片的纵向抗张强度快速下降;第三阶段为环境相对湿度从70%增加到80%,其纵向抗张强度趋于稳定,从395 N/m 缓慢减小至332 N/m,说明当环境相对湿度达到70%时,基纸纤维的氢键已经被大量破坏,再继续提高环境相对湿度,对烟草薄片的纵向抗张强度影响较小。由图2(b)可知,烟草薄片的横向抗张强度呈现较均匀的下降趋势,这可能是因为基纸横向纤维交织较纵向少,因此,横向抗张强度不随环境相对湿度增加呈阶段性变化。

另外,随着环境相对湿度的增加,稠浆法烟草薄片与喷涂法烟草薄片的纵向抗张强度在环境相对湿度约为62%时出现交叉(见图2(a)),喷涂法烟草薄片的纵向抗张强度开始低于稠浆法烟草薄片,但其横向抗张强度一直高于稠浆法烟草薄片。这与喷涂法烟草薄片有着抗张强度较高的基纸及2种烟草薄片吸水后抗张强度的变化规律有关。当环境相对湿度达到80%时,2种烟草薄片的纵、横向抗张强度均较为接近。

2.3 环境相对湿度对烟草薄片耐破度的影响

图3 为环境相对湿度对烟草薄片耐破度的影响。由图3 可知,当环境相对湿度从40%增加至70%时,喷涂法烟草薄片的耐破度受环境相对湿度影响较大,从90.5 kPa迅速降低至约56.0 kPa;而稠浆法烟草薄片的耐破度随环境相对湿度的增加变化较小,从58.9 kPa缓慢下降至约56.0 kPa。继续增加环境相对湿度至80%,2 种烟草薄片的耐破度几乎无变化。2 种烟草薄片耐破度随环境相对湿度的变化差异与烟草薄片结构有关:环境相对湿度为40%时,喷涂法烟草薄片由于基纸的存在,其耐破度达90.5 kPa,而稠浆法烟草薄片依靠黏合剂黏结各物料,纤维的交织较少,其耐破度只有58.9 kPa。由于环境相对湿度对喷涂法烟草薄片的耐破度影响较大,为充分利用喷涂法烟草薄片耐破度较强的特点,其生产、储存温度为(23±1) ℃时,环境相对湿度应低于50%。

图3 环境相对湿度对烟草薄片耐破度的影响Fig.3 Effect of ambient related humidity on bursting degree of reconstituted tobaccos

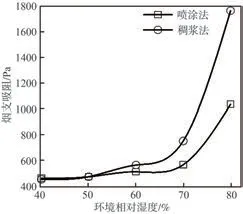

2.4 环境相对湿度对烟支吸阻的影响

图4 分析了环境相对湿度对烟支吸阻的影响。由图4可知,环境相对湿度从40%增加到50%,喷涂法烟支和稠浆法烟支的吸阻分别从466 Pa和458 Pa缓慢增加至480 Pa 和478 Pa。随着环境相对湿度的增大,烟支吸阻增加,当环境相对湿度从70%增加至80%时,喷涂法烟支和稠浆法烟支吸阻分别从572 Pa 和757 Pa 迅速增加至1039 Pa 和1766 Pa。这是由于烟支芯材吸湿后发生润胀,体积变大,条状烟草薄片之间的空隙变小,在抽吸时气体流通受阻,与传统烟支吸潮后吸阻增加的原理一致[16]。从环境相对湿度对烟支吸阻的影响结果看,为保证烟支吸阻的稳定,其生产、储存温度为(23±1) ℃时,相对湿度应低于50%。

图4 环境相对湿度对烟支吸阻的影响Fig.4 Effect of ambient related humidity on resistance of cigarettes

2.5 环境相对湿度对烟支烟气温度的影响

不同相对湿度平衡下烟支的抽吸温度如图5 所示。由图5可知,随着烟支平衡相对湿度的增加,烟气温度不断增加,与图1中烟草薄片含水率变化规律一致。这是由于芯材被加热,芯材中的水分随着发烟物质形成的气溶胶从烟支末端排出,烟气中的水蒸气占比达60%以上[17],是烟气热量的主要来源。随着环境相对湿度的增加,烟支含水率不断上升,在环境相对湿度为80%时,喷涂法烟支和稠浆法烟支抽吸温度最高分别达70.9和72.3 ℃。

图5 环境相对湿度对的烟支烟气温度的影响Fig.5 Effect of ambient related humidity on the smoke temperature of cigarettes

从烟气温度与抽吸口数变化规律来看,2 种烟支的烟气温度均随抽吸口数的增加呈现先上升后下降的变化规律,并在第2 口达到最大值。这可能是由于第2口烟气中水分含量最高,随着抽吸口数增加,芯材中的水分蒸发减少,使得抽吸时烟气温度降低。当烟支平衡相对湿度为80%时,喷涂法烟支和稠浆法烟支的第1口烟气温度分别低于平衡相对湿度为60%和70%的烟支,推测可能是由于芯材含水率过高,烟支吸阻过大,导致热气流传导效应降低,使得第1口气溶胶中的含水量反而低于平衡相对湿度为60%或70%时的烟支。因此,烟支芯材水分控制对烟支抽吸体验尤其重要,烟支生产、储存温度为(23±1) ℃时,环境相对湿度应低于50%。

3 结 论

本研究分析了喷涂法和稠浆法烟草薄片及2 种烟草薄片芯材制备的烟支在不同环境相对湿度的条件下的物理特性,并探讨了烟草薄片抗张强度、耐破度、烟支吸阻及烟气温度随环境相对湿度的影响规律。

3.1 喷涂法和稠浆法烟草薄片的含水率均随环境相对湿度的增加而增加,当环境相对湿度从40%增加到50%时,烟草薄片含水率增加幅度较小;随着环境相对湿度从50%增加到80%,喷涂法和稠浆法烟草薄片的含水率快速增加,分别从7.77%和9.31%上升至21.69%和23.85%。2 种烟草薄片的吸湿特性与其纤维分布状况及烟粉吸水润胀有关,稠浆法烟草薄片的吸湿性大于喷涂法烟草薄片。

3.2 随着环境相对湿度增加,烟草薄片抗张强度不断降低,其中稠浆法烟草薄片的纵向抗张强度匀速下降,喷涂法烟草薄片的纵向抗张强度呈现3个阶段的下降。2 种烟草薄片的横向抗张强度均小于纵向抗张强度,随着环境相对湿度的增加,呈现较为均匀的下降。当环境相对湿度为80%,2 种烟草薄片的纵、横向抗张强度趋于一致。

3.3 环境相对湿度对喷涂法烟草薄片耐破度影响较大,当环境相对湿度从40%增加至70%时,其耐破度从90.5 kPa迅速降低至约56.0 kPa;稠浆法烟草薄片的耐破度受环境相对湿度影响较小。当环境相对湿度大于70%时,2 种烟草薄片的耐破度接近,几乎不随环境相对湿度增加发生变化。

3.4 环境相对湿度与抽吸体验密切相关。随着环境相对湿度的增加,烟支的吸阻增加,烟气温度上升。当环境相对湿度从40%增加到50%时,烟支的吸阻较稳定;当环境相对湿度大于50%时,烟支吸阻增速开始迅速变大。第2口烟气中水分含量最高,随着抽吸口数增加,芯材中的水分蒸发减少,使得抽吸时烟气温度降低。

3.5 为了确保芯材质量稳定性及烟支的抽吸体验,2 种烟草薄片及烟支的生产、储存温度为(23±1) ℃时,环境相对湿度应低于50%。