基于PLC、RFID、AGV协同的智慧仓储与配送系统设计*

李晓涛,李朝晖,赵松涛,侯吉良,姜东升

(1.广东省智能机器人研究院,广东东莞 523808;2.中国航发南方工业有限公司,湖南株洲 412000)

0 引言

智能制造[1]中物料需求的多样性、离散性、多变性主要表现在以下几个方面。

(1)多样性。智能制造中的物料需求不仅包括原材料、半成品、产成品等基础物料,还包括各种生产设备、检测设备、维修工具等辅助物料,以及生产过程中的各种消耗品等。这些物料种类繁多,规格各异,需要根据生产计划和生产进度的要求进行合理配置和调度。

(2)离散性。智能制造中的物料需求通常是非连续的、离散的。每个生产环节都有其特定的物料需求,不同环节之间的物料需求相互独立。同时,由于生产设备的自动化和智能化程度较高,生产过程中可能会出现各种不可预测的异常情况,如设备故障、质量缺陷等,这些因素也会导致物料需求的离散性。

(3)多变性。智能制造中的物料需求是动态的、多变的。在生产过程中,物料需求会随着生产进度的变化而不断调整,如由于生产计划的变更、设备故障等原因导致生产进度发生变化,从而对物料的需求产生影响。此外,由于市场需求的变化、产品升级换代等因素,也会导致物料需求的多变性。

利用RFID 技术[2]对物料进行识别和追踪。在物料上粘贴RFID标签,通过读取设备对标签进行扫描,可以实现物料的快速、准确识别。同时,RFID 技术还可以对物料的状态进行实时追踪,如物料的位置、库存、使用情况等,从而更好地掌握物料的需求情况。

利用PLC技术[3]对物料进行自动化控制。在生产线上,可以利用PLC技术对物料进行自动化控制,如自动化输送、自动化排序等,从而减少人工干预,提高生产效率。同时,PLC 技术还可以与上位机进行通信,将生产过程中的各种数据进行实时采集和传输,以便更好地掌握生产情况。

利用AGV 技术[4]对物料进行自动化搬运。AGV 技术可以实现物料在仓库和生产线之间的自动化运输和搬运,从而减少人工搬运的劳动强度和错误率。同时,AGV 技术还可以通过无线通信与上位机进行通信,将生产过程中的各种数据进行实时采集和传输,以便更好地掌握生产情况。

本文利用协同技术实现各个系统的协同工作。通过RFID、PLC、AGV 等技术的协同工作,可以实现各个系统的数据共享和信息交流,从而更好地掌握生产情况,提高生产效率。同时,协同技术还可以实现各个系统的优化和调整,如对生产计划的优化、对设备故障的及时处理等。基于RFID、PLC、AGV 协同的智慧物料系统可以通过自动化、智能化地方式解决智能制造中物料需求的多样性、离散性、多变性带来的问题,从而提高生产效率和质量,降低成本和风险。

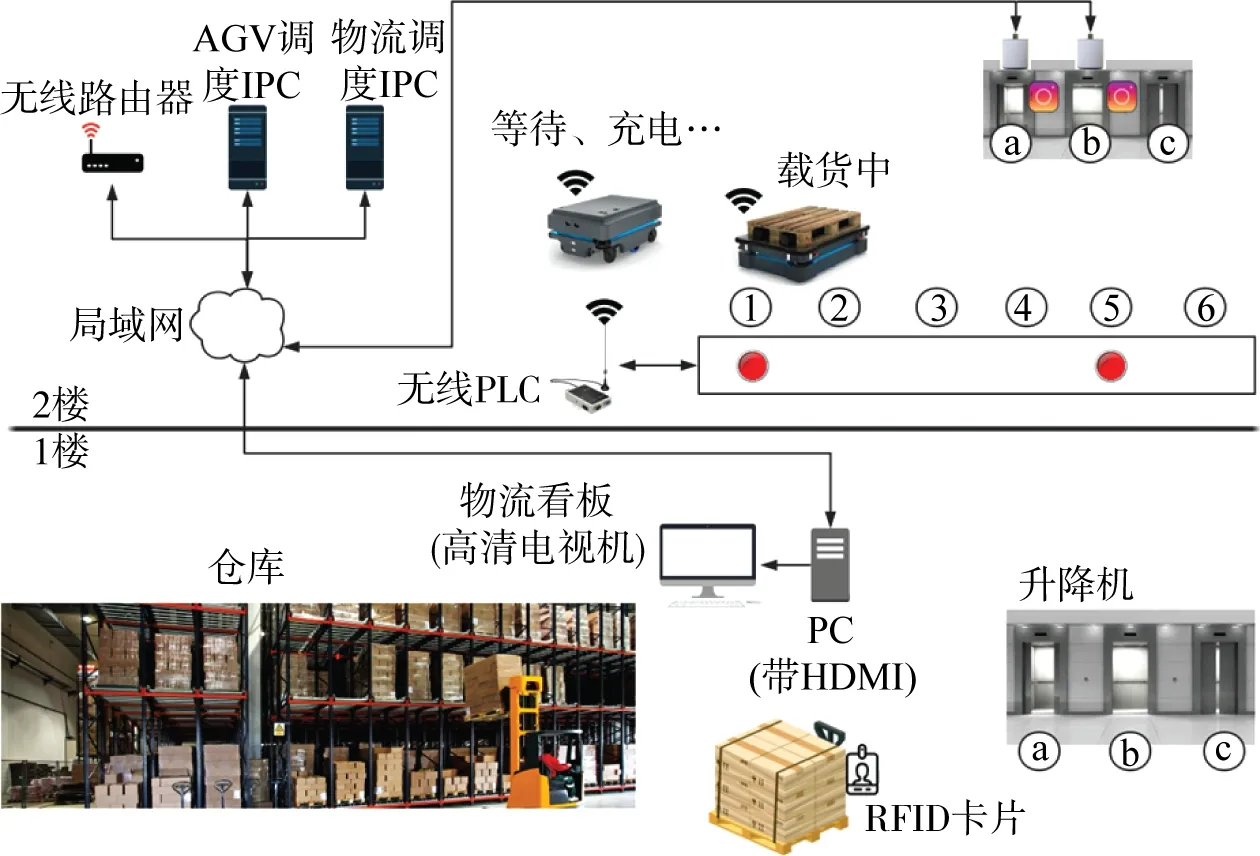

1 项目案例及系统方案简介

1.1 项目案例介绍及主要问题

某保健品生产企业的包装车间包装材料的自动配送。用料车间在2 楼,包装材料仓库在1 楼,1~2 楼之间有3部专用电梯。车间有5 条包装生产线,一条包装生产线需要9~11 种物料,一个产品的批次所需物料是固定的,也即确定的产线、确定的生产批次,其工位所需物料的种类是确定的。

在本文所述系统投入使用之前,物料的配送是手推车完成的,工位叫料通过对讲机呼叫完成。主要问题是沟通效率低、备料和运送目地容易出错、配送任务管理难度大。

1.2 系统方案的主要目标

该物流场景的智能化改造,要达到如下目标:(1)改造料车(载具),使其适合AGV 运送,同时在适当位置放置磁铁抗金属RFID;(2)二楼工位一键叫料,呼叫成功后指示灯自动点亮;(3)AGV 送料到达工位后指示灯自动熄灭;(4)可设置AGV送料到达工位后是否等待工人清空料车后再回收空料车,或者立即放下料车然后执行其他任务;(5)二楼工位一键叫车(AGV)回收空料车,呼叫成功后指示灯自动点亮;(6)AGV 到达工位并驮走料车后指示灯自动熄灭;(7)一楼备料区部署拣选任务及配送任务看板[5],包括任务创建时间、等待时间、执行状态等信息;(8)拣选物料放置到料车,并将对应的RFID 放置在车把手预设的位置;(9)在二楼电梯口上侧,部署RFID 读头(识别距离5 m)并连接到任务调度服务器,用于读取料车上的RFID 标签;(10)在二楼电梯口旁侧,部署一个PLC 控制的带灯按钮(绿色),PLC 同样连接到任务调度服务器,用于人工确认RFID 标签文字和物料是否一致,一致则按下绿色按钮发出叫车指令并等待AGV 过来运走,否则手工控制电梯将料车退回一楼处理;(11)AGV 根据任务调度服务器的指令,在电梯和工位之间运送料车,电梯到工位运送的是装有物料料车,工位到电梯运送的是空料车;(12)RCS系统[6]负责监控AGV的电池电量并自动充电。

2 硬件系统

2.1 AGV、PLC、工业服务器

AGV 选用MiR250 自主导航机器人,负载为200 kg,最大速度为1.5 m/s,电池续航为12 h,尺寸为800 mm×580 mm×300 mm。负载对接方式为卡槽+顶升。本例中使用3台可满足配送任务。

PLC 选用台达DVP ES3,每个工位用到2 个I 口用于接收按钮事件2 个O 口用于控制指示灯,一台PLC 内置80 个I/O 口可满足一个产线的需求,上位机通过Modbus/TCP[7]与PLC 通信,间接控制I/O 口。每条产线需使用一台,电梯位置一台,共6台。

服务器采用戴尔(DELL)机架式服务器主机R250至强E-2314 四核2.8 GB/16 GB 内存/2T SATA。本例共需2 台服务器,RCS(机器人控制系统)使用一台,WMS(运行叫料、叫车、备料看板等配送任务管理程序,数据库服务,以及PLC上位机控制等程序)使用一台。

2.2 RFID标签/读头、料车和带灯按钮开关

RFID 标签为抗金属无源电子标签,可放在不锈钢手推料车把手上特制的凹槽中,选用SG-UT-298M。在不便做特制凹槽的场景也可要求RFID 参加定制带磁性的RFID标签,即可让标签吸附在车把手上。

料车的设计需兼容人工手推和AGV潜入顶升驮运两种场景,使用不锈钢材料制作,底部有6个万向脚轮,每侧3个。脚轮之上设计支架,支架之上为平板,支架高度的设计需能配合AGV的潜入和顶升作业,平板底部卡槽和挡板的设计需能配合AGV 负载机构的形态。如图1所示。

图1 AGV驮运料车途中

本文的带灯按钮开关的开关是常闭触点式按钮,指示灯逻辑上和开关的开/闭是分离的,也即灯的亮/灭并非指示开关的开/闭,而是指示相关的物流任务状态。工位红灯按钮按下,红灯亮时,表示工位需要补充物料,而且系统已收到该工位的叫料消息,AGV 运来物料后,红灯自动熄灭。工位绿灯按钮按下,绿灯亮时,表示工位有空料车需运回仓库,而且系统已收到该工位的叫车消息,AGV 过来驮起空料车后,绿灯自动熄灭。电梯门打开时,如果有料车,RFID 读头会读到RFID 标签id,该id 对应某种物料,此时该种物料如果在配送任务列表中,则电梯侧边的绿灯按钮亮起,等待人工确认标签和物料是否“帐实相符”,相符则按下按钮,系统将派AGV 来运送到对应的工位,不符则不按下,读头读不到标签时,绿灯将自动熄灭。

2.3 备料区看板系统硬件

看板系统由PC、LCD 大屏电视机、音箱(语音播报消息用)组成。主要用于显示当前物业配送任务状态,并对超期任务进行催促和异常进行播报。信息只读,除对历史信息进行查询外,看板系统工作于无人值守状态。

3 软件系统

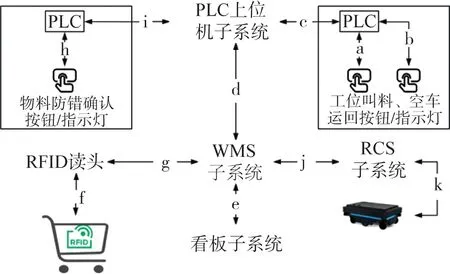

软件系统包括RCS、WMS、PLC 上位机程序3 部分。系统逻辑拓扑如图2所示。

图2 系统逻辑拓扑

3.1 RCS子系统

RCS 基于AGV 原厂的MiR-Fleet 系统的API 接口开发。MiR-Fleet 运行于Linux 系统,也支持Docker 容器化部署。RCS 子系统监控AGV 的状态并下达指令,提供地图编辑、站点设置、交通管制、充电管理等功能。提供开放API 接口,以便应用程序可以提交运送任务,或暂停、终止运送任务,收到任务后,根据AGV 的位置和可用性,将运送任务分派给适合的AGV。

3.2 WMS子系统

本例WMS 重点是与PLC 上位机程序进行工位叫料、叫车指令的对接,与PLC 上位机程序进行工位点灯、灭灯指令的对接,物料编码与RFID的绑定,物料运送任务的创建,与RCS 的通信将运送任务分派给AGV,备料区看板内容的更新等。WMS用Java Spring boot[8]开发,运行于Windows 10,数据库采用PostgreSQL[9]。

3.3 PLC上位机子系统

该程序的作用可以理解为PLC与WMS之间的传输转换。三者之间的网络传输协议为Modbus/TCP 和http,PLC←Modbus/TCP→上位机程序←http→WMS。主要业务是叫料、空车运回任务的创建,以及物料防错确认。其中叫料流程如算法1所示。

空车运回任务创建、物料防错确认的流程和算法,与叫料任务创建类似。

3.4 看板子系统

看板子系统是前后端分离[10]的Web 应用程序,后端用Java Spring boot 开发,前端用Vue.js[11]开发。主要功能是在大屏上显示备料、空料车退回、错料退回相关的任务,对仓库备料进行作业指导。当有叫料任务创建、备料任务超期、“帐实不符”的物料退回一楼等事件发生,以及任务由AGV 接手后,屏幕更新信息,并对重要信息进行语音播报。看板子系统还可以显示配送中的任务,以及已完成的历史任务。看板系统显示信息的更新,是根据WMS 维护的物料/料车运送任务列表中的状态进行分级显示,如算法2所示。

3.5 软件系统交互逻辑

系统交互逻辑如图3所示。按功能逻辑划分,有工位PLC子系统、电梯口物料防错子系统。图中WMS子系统和看板子系统合称为“任务调度”。主要步骤及接口如下所述。

图3 软件系统交互逻辑

(a)工位叫料按钮按下,PLC 对应的输入口收到信号;叫料任务创建成功后,PLC 对应的输出口点亮指示灯(绿灯)。

(b)工位空车运回按钮按下,PLC 的输入口收到信号;空车运回任务创建成功后,PLC 对应的输出口点亮指示灯(绿灯)。

(c)PLC 与其上位机子系统的双向通信,采样Modbus/TCP 协议,上行为按钮按下信号,下行为指示灯的亮和灭控制。

(d)PLC 上位机子系统与WMS 子系统的双向通信,采用http 协议。PLC 上位机子系统收到信号后,根据输入口的地址得到工位编号以及信号类型(叫料或空车运回),并构建运输任务发送给WMS子系统。当WMS收到RCS 子系统发来的AGV 运输到站消息时,根据对应的运输任务属性,向PLC上位机子系统发送灭灯指令。同时,根据步骤g 获取的物料是否在叫料列表中,给PLC 上位机子系统发物料防错消息。

(e)WMS 维护运输任务的进行状态,并以RESTFul接口[12](基于http的协议)向看板子系统提供数据。

(f)料车携带RFID 电子标签,代表装运的包装材料。电梯开门后RFID读头会识别该标签。

(g)WMS 系统实时获取RFID 读头当前读到的标签信息。

(h)电梯口设一个按钮两个灯,红灯表示RFID标签代表的物料不在叫料列表中,绿灯表示叫料列表有该物料。不论是哪种灯,均需要人工按下按钮系统才会进行下一步。这里PLC 的1 个输入口用于接收按钮按下信号,2 个输出接口分别用于点亮/熄灭红灯和绿灯。注:当绿灯亮但是RFID 标签和物料不符时,代表RFID 代表的物料是工位需要的但是料车装错物料,此时不能按确认按钮,只要手动将料车送回1 楼,切断RFID 读头的识别,系统将自动控制灭灯。

(i)与步骤c同理,PLC 与其上位机子系统的双向通信,采样Modbus/TCP 协议,上行为按钮按下信号,下行为指示灯的亮和灭控制。注:此处的PLC部署在电梯处,与用料工位距离较远,由于I/O 连线的距离限制,不宜与工位的PLC 共用。PLC 上位机子系统和PLC 通过以太网连接,可以共用。

(j)WMS 子系统和RCS 子系统通过RESTFul 通信,WMS 子系统有运输任务时,向RCS 子系统发送运输指令。RCS 响应该指令时,并向WMS 子系统返回步骤k 执行任务的AGV 编号,WMS 将AGV 编号记录到运输任务,留待后续步骤使用。当AGV 完成运输任务时,RCS 子系统向WMS 子系统发送AGV 到站消息,WMS 子系统根据AGV 编号确认对应的运输任务,并修改其状态。本例中,AGV 的站点是各个工位和3 个电梯轿厢。叫料运输的到站点是工位,空车运回的到站点是轿厢。

(k)RCS子系统是AGV厂家提供的专用系统,该步骤包括地图编辑、站点管理、定位、导航、避碰、交通管制、自动充电、运输任务分派、工作与故障状态采集、预/告警等。此处关注的重点是运输任务分派和工作状态采集[13]。

4 测试验证与结果分析

项目的实施过程,首先是平面地图编辑[14]和站点设置,地图的作用是让RCS 和AGV 知道现场哪些区域是禁入区(设备、办公桌地方)哪些地方可以自由行驶,地图有个世界坐标,站点(x,y)表示相对世界坐标的位置,并用代号表示每一个站点。

然后建立站点与物流建立关联关系,工位站点可配置当前生产工艺(产品)所需物料(物料的编号、名称、型号、一次运输的数量)。同时建立RFID 与物料编号的对照表。

测试和验证,从这几个人机交互用例[15]着手即可确认。

(1)叫料用例:按下叫料按钮,看绿灯是否点亮,同时检查看板是否有备料任务显示。

(2)备料超时告警:看板备料任务显示后,等待足够长时间(例如10 min),看板系统是否出现语音播报,播报内容是否正确,同时该任务是否转为红色文字。

(3)防错确认用例:备料后的料车,先放错误的RFID 标签(代表工位不需要的物料),手动推入电梯,送上2楼,检查2楼电梯口的防错确处是否显示红灯。手动按下按钮,然后控制电梯将料车退回1 楼,将RFID 标签换成正确的(和物料对应),再送上2 楼,并检查2 楼电梯口的防错确处是否显示绿灯。

(4)AGV 运输料车用例:防错确认按钮按下,检查绿灯是否熄灭,AGV 是否会过来进入轿厢驮走料车,并运输到正确的用料工位、放下料车、离开,再检查看板对应的任务是否转移到历史任务。

(5)空车运回用例:工位从料车中拿走物料,按下空车运回按钮,查看AGV是否会过来运走空料车,并运送到电梯轿厢、离开,电梯是否自动关门、自动下行到1楼。

以上是功能方面的测试和验证。性能方面的分析,主要是根据人工配送系统的历史数据和本系统实施后的数据做统计分析和对比[16]。分析表明,本系统实施后,减少送料人员3 人,效率提高20.6%,错料率从0.3%降低至0.06%。

5 结束语

车间内部物流相关的智能化改造,涉及到诸多系统之间的协同,与物料的容器和载具形态强相关,与在用系统和在建系统的非标适配密不可分,既与IT 关联又与OT关联,工艺相关的来料和用料逻辑千差万别。建设车间智慧物流系统,需在充分研究物流各环节的基础上,深入分析相关要素在诸多系统上的分布情况,统一规划以避免功能的缺失和重叠,对手动和自动化程度的取舍进行充分论证并达成共识。本文论述的智慧仓储与配送系统,考虑了以下几个关键要素。

(1)标准化和兼容性。为了实现与其他系统的协同,对物料容器和载具进行标准化设计,并确保系统之间的数据交互[17]标准统一。

(2)自动化与人工干预的平衡[18]。根据实际需求和现有条件,评估自动化设备和系统的优势和局限性,确定哪些环节可以完全自动化,哪些需要人工干预。

(3)系统集成[19]。智慧仓储与配送系统需要与在用系统和在建系统进行集成,对现有系统进行深入研究,明确接口和数据格式,实现系统之间的平滑过渡。

(4)物料信息的可视化[20]。通过对物料配送的实时监控、RFID 等技术,实现对物料信息的实时获取和更新,提高物料管理的效率和准确性。

(5)工艺逻辑的定制化。考虑了工艺相关的来料和用料逻辑的特征,根据实际生产需求,定制化地设定物料的存储和配送逻辑。

(6)可持续优化。可根据实际运行情况对系统进行优化和调整,以满足生产需求的变化。当扩充产线,或产品、批次发生变更时,系统支持工位用料的绑定和解绑。

(7)安全性。已充分考虑了系统的安全性,包括数据安全、设备安全和操作安全等方面,制定了相应的安全策略和应急预案。

本文设计的系统,同样适用于加工用料的配送、下线半成品的转储[21]、成品入仓等使用场景,具有较强的示范和推广意义。