1 000 t 轮胎式搬运机优化设计及应用*

刘新华

(中铁十一局集团汉江重工有限公司,湖北襄阳 441006)

0 引言

我国高速铁路桥梁以简支梁桥为主,其中以24、32 m整孔简支箱梁最为广泛,采用预制架设建造模式,大量使用提梁机、搬运机、运梁车和架桥机等大型施工设备。随着我国高铁桥梁建设规模的不断扩大,面临的地形、地质、环境等条件逐渐复杂,对简支梁的跨越能力提出了更高需求,为进一步发挥高速铁路“绿色、智能、经济、生态保护”的技术优势,我国已经开展了大跨度40 m简支箱梁建造关键技术研究[1-5]。为了满足高铁40 m简支箱梁施工需求,国内也同步开展了配套的搬提运架成套施工装备研究工作[6-12]。通过技术调研分析,国内目前研制的1 000 t轮胎式搬运机存在诸多需要提升的方向,同时新的发展形势下,对设备的适用性、智能化、少人化、技术水平等提出了更高要求。

本文通过对现有1 000 t轮胎式搬运机的优缺点分析,以依托项目工况和技术需求为依据,提出设备的优化提升方向,结合以往轮胎式搬运机的优点,通过多项智能化、少人化核心技术攻关,研究一种新型1 000 t 轮胎式搬运机技术方案,并通过有限元分析计算与试验检测相结合的方法进行验证,最终研制出其功能更全、使用范围更广、自动化程度更高、技术水平更高、成本更低的新型1 000 t轮胎式搬梁机,为我国高速铁路大跨度简支箱梁建造技术提供强有力的设备保障,助推我国高铁大跨度桥梁建设快速发展。

1 1 000 t轮胎式搬运机优化设计方向

1.1 现有1 000 t轮胎式搬运机优缺点分析

目前用于高铁40 m简支箱梁搬运施工的1 000 t轮胎式搬运机主要有两种结构形式,一种是采用单主梁A 型支腿结构的轮胎式搬运机[9],由于采用了单主梁和A 型支腿,其结构质量较轻,下部大车走行不能分开,因此不能满足能给运梁车装梁;另一种是采用双主梁门型支腿结构的轮胎式搬运机,由于采用了双主梁和门型腿,其结构质量大,下部大车为分体式结构,可以满足给运梁车装梁需求。

通过调研,分析现有1 000 t 轮胎式搬运机还存在有一些问题需要技术提升,由于起升均采用4 组卷扬系统实现箱梁的起吊工作,需要4 组卷扬机起升同步,而现有设备的起升同步均需人工调整,存在梁片水平控制难,安全风险高的问题;为满足吊运不同跨度的箱梁,搬运机两个起重小车需具备变幅功能,现有设备起重小车移动采用油缸顶推,需要人工插拔销轴,存在变跨效率低的问题。

1.2 依托项目概况及技术需求

昌景黄铁路位于赣东北和皖南地区,西起江西省南昌市,途经江西省上饶市、景德镇市,东至安徽省黄山市,正线全长289.807 km,是苏皖赣铁路通道的重要组成部分。

昌景黄铁路4 标段线路位于江西省上饶市鄱阳县及余干县境内,全线共计有1 255 孔预制箱梁,其中40 m箱梁930 孔,占总预制箱梁施工内容的74.1%,属大规模采用40 m箱梁建设的高铁工程,该线路还有32 m单、双线简支箱梁,在预制梁场内配置的1 000 t 轮胎式搬运机,具备40 m简支箱梁搬运功能外,还需具备32 m单、双线箱梁搬运功能。而该梁场的提梁站位于线路道岔位置,对搬运机尺寸有严格限制。

1.3 1 000 t轮胎式搬运机优化设计方向

依托昌景黄高铁项目,根据项目难点及技术需求,并结合以往轮胎式搬运机研制的经验,研制的新型1 000 t轮胎式搬运机,要求其功能更全、使用范围更广、自动化程度更高,同时成本控制更合理;可适用于国内铁路客运专线20、24、32、40 m等跨度的整孔箱梁在预制场内起吊、运输、转移等工作。同时通过调研发现,部分梁场选址存在局限性,存梁台座与发梁台座间可能存在夹角,需要研究轮胎式搬运机的重载转弯技术,以实现箱梁的重载转向移动,提高施工效率,减少转运设备的投入。

2 新型1 000 t轮胎式搬运机总体方案研究

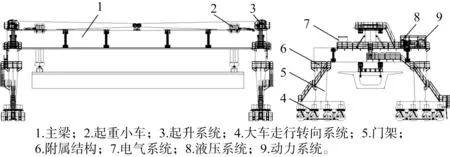

新型1 000 t轮胎式搬运机由主梁、门架、大车走行转向系统、起重小车、起升系统、附属结构、动力系统、电气系统、液压系统等组成,如图1 所示。集合现有搬运机优点,采用单主梁、门型支腿结构,既能满足给运梁车装梁需要,又能有效减轻结构质量,同时在单主梁与门型支腿横梁之间设置连接支撑杆,增加主结构稳定性。

图1 新型1 000 t轮胎式搬运机方案示意图

2.1 主梁及门架

新型1 000 t轮胎式搬运机采用单主梁门型结构,主梁设置8 m调整节段,可变跨度,即可适用于40 m箱梁场地施工,拆除中间8 m调整节后重新组装,也可以适应32 m梁场地布置。门架横梁的支腿连接位置设置为两组,一侧大车采用分开设计,支腿与大车走行机构可实现支腿的两种安装方式,一种是宽腿安装方式,使两组大车之间留有运梁车通过的空间,从而满足给运梁车装梁,另一种为窄腿安装方式,可以合并一侧的两组大车,减少设备的横向尺寸,从而节约梁场横移通道。多种安装方式提高了设备的适用性,用户可根据实际工况选择性安装使用。

2.2 起升系统及起重小车

新型1 000 t轮胎式搬运机起升系统设置有4 台液压卷扬机,通过两种卷绕方式,形成4 点起升、3 点平衡吊装系统。配备了多吊孔组合型吊具,实现了一种吊具就可以满足40、32 m及以下简支箱梁的搬运需求。小车分为上下两层,分别设置横移油缸和纵移油缸,能够实现两个方向的微调,从而实现箱梁的精确对位。

2.3 大车走行转向系统

新型轮胎式搬运机大车走行系统有4 组,共8 轴线,分别布置在搬运机的两侧,走行采用液压马达驱动,转向通过油缸推动,可直行、横行、斜行、小角度转向、半八字转向,通过半八字转向模式可以实现设备的重载转向功能。

2.4 电气控制系统

整机使用IFM控制器作为控制系统核心,所有的动作:如发动机控制、卷扬升降、行走驱动、转向、悬挂、支腿等,均由基于现场总线(CAN-BUS)的控制系统来实现。CAN-BUS是国际上应用最广泛的现场总线之一,控制系统采用CAN 总线方式,具有设备电缆布线简单,可靠性高,容易进行故障诊断和运行状态记录的优点[13]。

2.5 安全监控系统

新型1 000 t轮胎式搬运机设置了全方位的安全监控系统,该系统包括本机工作状态数据监控和视频监控两大部分,实现对设备工作状态开机情况下的全面实时监控和记录。系统通过配置一系列传感器采集起重机实时状态信息,将起重机实时状态在人机界面显示,配置存储、视频监控设备对操作、运行及报警等信息进行存储。

3 新型轮胎式搬运机关键技术

新型1 000 t轮胎式搬运机攻克了多项关键技术,解决了前文提到的目前1 000 t轮胎式搬运机存在的技术问题,满足了更高的技术需求,从而提高了新型1 000 t 搬运机的技术水平,大幅提高了设备的使用性能和操作更便捷。其关键技术的如下。

(1)起升同步控制技术

吊梁过程采用双闭环同步控制,4 个吊点高差可控制在5 cm 内,有效保证了起吊过程动作平稳和梁片水平,人机界面可实时显示四钩下降深度和四钩高差,提高设备使用效率和安全性,解决了起升同步需人工调整,存在梁片水平控制难,安全风险高的问题。

(2)自动变幅技术

起重小车走行机构采用步履式顶推方式实现吊梁小车的自动变幅移位,该方式不需人工插拔销轴,提高了变幅效率,可实现20~40 m 等不同跨度箱梁的吊运。解决了现有设备起重小车移动采用油缸顶推,需要人工插拔销轴,存在变跨效率低的问题。

(3)走行同步控制技术

自主开发多传感器融合控制系统,实现左右两侧大车走行及转向的高精度自动同步,保证行车安全。解决了现有轮胎式搬运机两侧大车存在不同步的问题。

(4)重载转弯施工技术

创新研发了搬梁机重载转弯技术,解决了传统施工技术不能满足存梁台座与发梁台座间存在夹角时重载转向移动施工技术难题,有效减少梁场建设耗材,提高了施工效率。

4 主结构有限元分析计算

4.1 工况分析及载荷

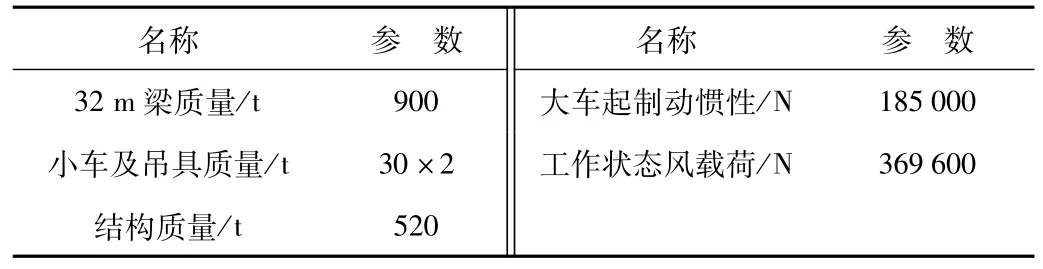

高速铁路现有标准简支箱梁跨度有20、24、32、40 m共4 种跨度,分别对4 种工况进行了载荷分析及有限元计算,得出最不利工况为吊运32 m 箱梁工况[13],所以本文有限元计算仅展示吊运32 m梁工况,且为前文提到的宽腿安装方式(最不利工况)。其载荷如表1 所示,工况受力示意图如图2 所示,图中单位为mm。

表1 新型1 000 t轮胎式搬运机吊运32 m箱梁工况载荷

图2 吊运32 m箱梁工况受力示意图

4.2 计算模型建立

采用大型通用有限元分析软件进行C型轮胎式搬运机的主结构计算模型建立,并根据实际工况模式设置连接及施加约束。其中,以小车运行方向为X 轴,竖直高度方向为Y轴,大车运行方向为Z轴[14]。

4.3 计算结果分析

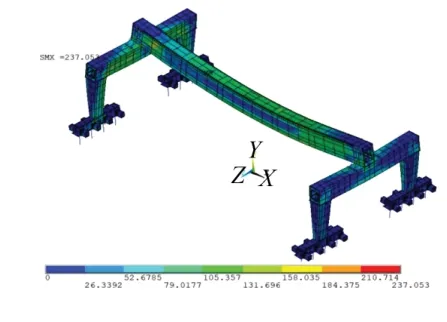

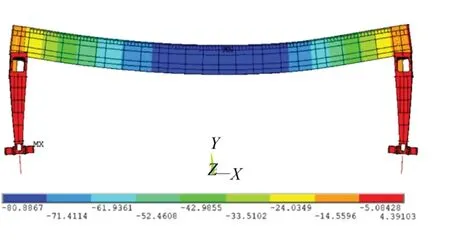

根据吊运32 m箱梁工况的载荷和受力示意图在有限元计算模型上施加各类载荷并分别组合,载荷包括吊重载荷、动载系数、风载荷及惯性载荷等,同时考虑结构自重载荷。主结构应力计算结构如图3 所示,变形计算结果如图4 所示,图中单位为mm。

图3 吊运32 箱梁工况计算应

图4 吊运32 箱梁工况计算变形

新型1 000 t轮胎式搬运机主结构采用Q355C低合金高强度钢焊接而成,依据《钢结构设计标准》(GB5017—2017)[15],材质Q355C的钢板厚度为16 mm <δ≤40 mm时,其许用强度应力值为[σ] =295 MPa。吊运32 箱梁工况计算应力最大值为237.572 MPa,小于许用应力设计值[σ],满足设计要求。其中各部件最大应力情况汇总如表2 所示,通过汇总数据可以看出各部件最大应力都接近许用值,因此结构设计较为合理。

表2 吊运32 m箱梁工况各部件最大应力汇总表

依据《通用门式起重机》(GB/T14406—2011)[16]要求,对低对位精度要求的起重机,或具有无级调速控制特性的起重机,采用低起升速度和低加速度能达到可接受定位精度的起重机,主梁跨中额定载荷作用下的最大垂直静扰度[f]≤S/500。吊运32 箱梁工况计算变形量最大值为f =80.8867 mm,小于允许最大静挠度[f]=97 mm(跨度S =48.5 m),满足设计要求。

4.4 型式试验检测结果对比分析

第1 台新型1 000 t轮胎式搬运机在昌景黄铁路鄱阳制梁场应用,设备实际检测各项性能良好,并顺利取得了特种设备型式试验证书。其中型式试验检测数据为主结构应力最大值为215.5 MPa(理论计算最大值为228.943 MPa),宽中最大静扰度值为85 mm(理论计算值为80.886 7 mm),均满足规范要求,且与理论计算较为接近,为今后大型起重设备设计及理论计算提供了经验。

5 推广应用

目前新型1 000 t 轮胎式搬运机已在昌景黄铁路、沪苏湖铁路等大跨度40 m简支箱梁施工中成功应用,圆满完成了预制梁场内箱梁的搬运工作,该设备自动化程度高,减少了人工投入、提高了施工效率、缩短了施工周期,大大降低了施工成本。在昌景黄铁路现场应用情况如图5所示。

图5 新型轮胎式搬梁机现场应用照片

6 结束语

本文通过技术调研、对比分析、有限元计算、试验验证相结合的方法,对1 000 t 轮胎式搬运机进行了优化设计,研究的新型1 000 t 轮胎式搬运机通过推广应用,证明其功能更全、使用范围更广、自动化程度更高、成本更低。本文研制的新型1 000 t轮胎式搬运机攻克了多项关键技术,在全国的高速铁路40 m箱梁运架施工领域创造更好的信誉口碑,树立良好的企业形象。该设备以高效、安全、稳定的应用,为其顺利完成梁场内箱梁的搬运施工任务提供了有效保障。本文的研究方法能够为今后大型起重设备的优化设计提供理论支撑,具有很强的借鉴参考意义。