主轴锥孔复合加工技术的研究*

鲁 晓,卢 勇,史生宇

(1.广州市敏嘉制造技术有限公司,广州 511453;2.广东科贸职业学院信息学院,广州 510430;3.华南理工大学机械与汽车工程学院,广州 510641)

0 引言

主轴是机床最关键的核心功能部件,其精度在一定程度上能决定机床的加工精度。以车床为例,车削工件的圆度轮廓由主轴径向同步回转误差决定;而工件的表面粗糙度则取决于异步回转误差[1-2]。通常,主轴加工需要的设备有数控车床、数控加工中心、外圆磨床、螺纹磨床、内孔磨床、万能磨床等,常用的加工工序如图1所示。

图1 主轴加工工艺流程

在加工流程中,主轴的内锥加工是最后一道工序[3],内锥加工的精度直接影响主轴最终的回转精度。

内锥的加工根据不同的设备性能而不同,常用的内锥加工是采用2 台机床进行的[4-7],即先在一台普通内孔磨床上粗磨内锥,然后在数控螺纹磨床磨螺纹,之后在另外一台内孔磨或者万能磨床磨内锥。在整个加工流程中,需要2 台机床分2 次装夹加工完成。因此,二次装夹、磨削加工设备精度以及砂轮修型等因素均会影响主轴锥孔的加工精度。

为提升主轴锥孔的加工精度和加工效率,本文提出应用复合加工机床进行主轴加工的设想,通过分析常用主轴加工机床和数控系统功能,利用有限元分析,优化复合机床机械结构,提升系统受力性能。经过大量的试验,不断改进迭代加工工艺,设计出一套新的工艺流程。采用复合加工技术,将主轴的锥孔加工在一台复合机床上完成。锥孔和端面一次性加工,主轴只装夹一次,避免多次装夹降低加工精度。同时,利用复合加工方法提升了加工效率。设计出的复合加工机床已成功应用于主轴锥孔加工,满足加工要求。

1 内外锥加工现状

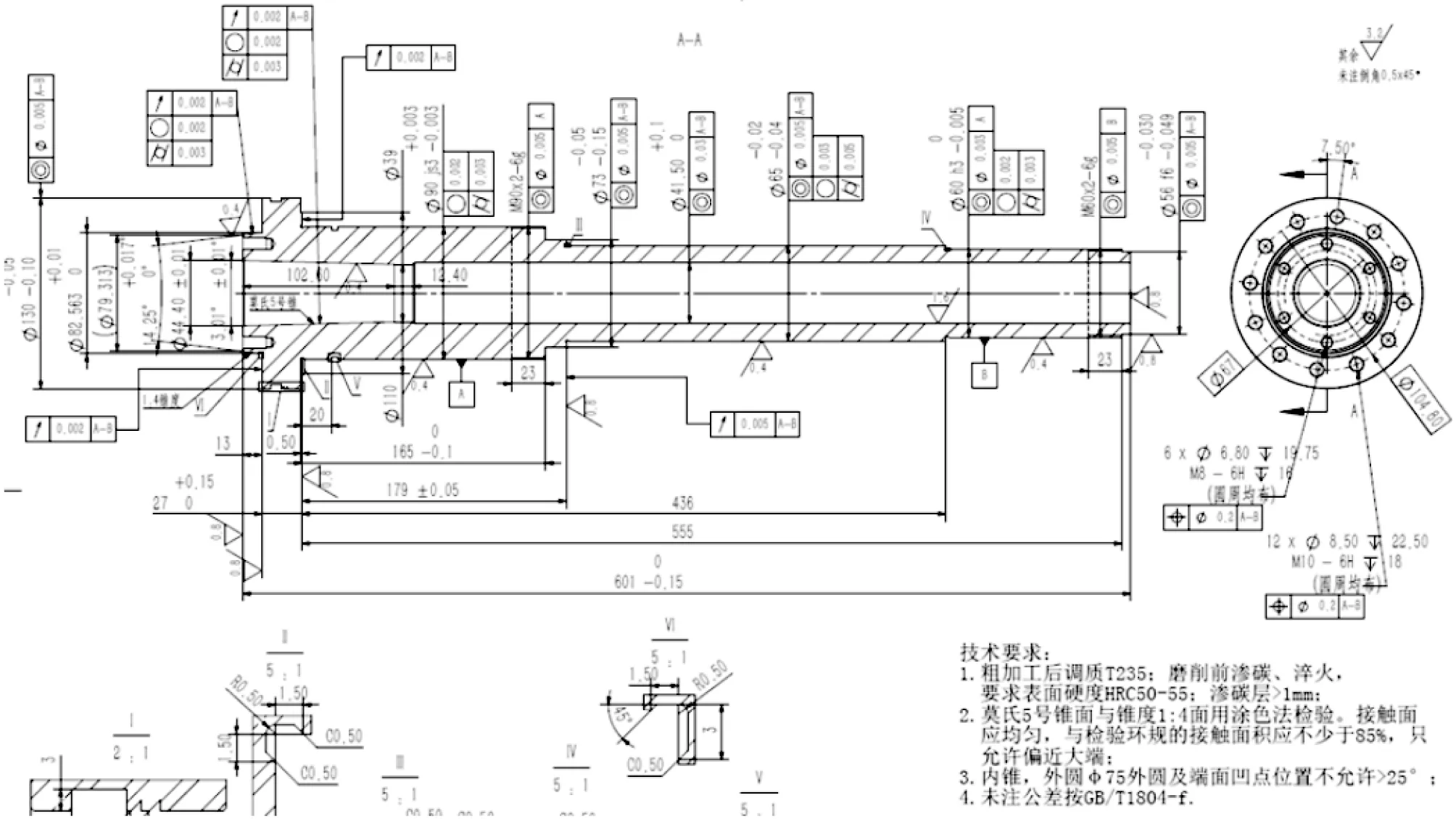

常用的主轴加工通过多台机床实现,以某公司加工主轴的WJ-SMK系列机床为例进行说明。主轴芯如图2所示。

图2 主轴轴芯示意

主轴轴芯加工内外锥的方案如下:一台内锥磨床用于加工内锥;一台外锥磨床用于加工外锥;第三台端面磨床用于加工端面。

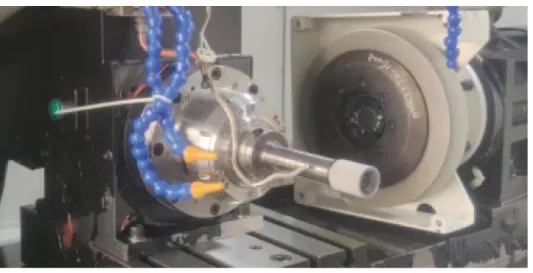

内锥磨床如图3 所示,为常用的带内磨功能的普通外圆磨床,将Z向滑板摆斜至要求的角度(工件轴线和Z轴运动方向有夹角),放下内圆主轴。

图3 内锥磨床

外锥磨床如图4 所示,为普通外圆磨床,将Z向滑板摆斜至要求角度(工件轴线和Z轴运动方向有夹角),用外圆砂轮主轴靠磨。

图4 外锥磨床

端面磨床如图5 所示,为普通外圆磨床,将Z向滑板摆正(工件轴线和Z轴运动方向平行),用外圆砂轮磨削。内外锥及端面均用砂轮加工,检测工具用千分表。

图5 端面磨床

2 内外锥复合加工磨床研发

分析常用内外锥加工现状可知,采用3 台机床进行锥孔加工,周转时间长,人员要求较多,设备量大,需要多次装夹,对操作要求较高,精度控制难度高,在实际加工应用中具有较高的难度[8-10]。

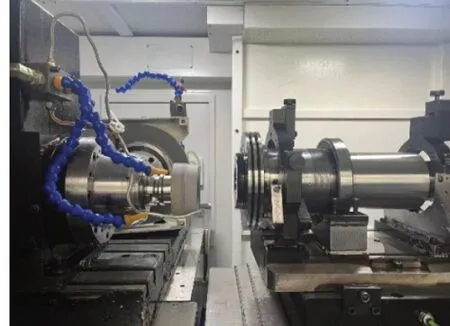

基于此,为提高锥孔加工的精度和效率,通过大量试验,对机床结构和控制工艺不断优化,设计出复合加工机床,只需一次装夹即可完成锥孔加工。复合机床的砂轮主轴轴线与工件运动轴线平行,在Z轴和W轴下方分别有一旋转轴(可数控或手动),可分别调整到内锥和外锥加工的要求角度[11-12]。主轴内外锥孔磨床结构如图6所示。

图6 主轴内外锥孔磨床结构示意

2.1 机床机构及工作原理

内外锥磨床有3 个位置控制轴,分别为X轴、Z轴、C轴。其中,X轴、Z轴为直线轴,C轴为头架轴。C轴使用伺服电机驱动,可进行速度、位置闭环控制,因此具备定位功能。

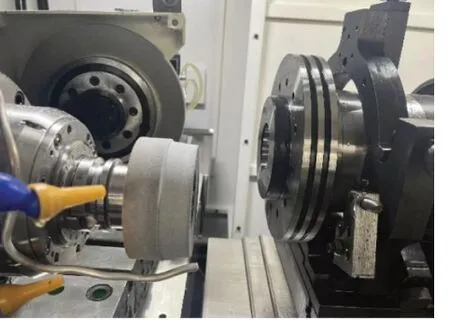

头架设在Z向滑板的工作台上,沿Z向手动(前后)移动,金刚笔座固定在Z向工作台上。可手动调整头架、中心架在工作台上的前后位置。工作台可绕旋转轴芯手动调整转动,同时在工作台上安装有砂轮修整器,方便修整砂轮;修正笔安装在中心架两侧,分别用于内外锥加工砂轮的自动修正及自动补偿。砂轮主轴安装在X向的工作台上,可沿着X轴移动。砂轮主轴安装在X向工作台上,有砂轮主轴1和砂轮主轴2,加工不同零件时摆放的位置有所不同[13]。头架如图7所示。砂轮主轴1和砂轮主轴2如图8所示。

图7 头架

图8 砂轮主轴1和砂轮主轴2

为提高机床的稳定性,确保加工精度,机床采用整体式铸件床身底座,在床身上布置有X、Z轴丝杆导轨副和C轴,铸铁底座采用大斜面,排屑方便。X向工作台上安装2 个砂轮主轴,用于内外锥面的磨削加工。工件主轴安装在Z轴的工作台上,工件主轴轴线与机床X轴运动方向垂直。加工时工件放置在中心架上,头架带动工件旋转。砂轮主轴各自摆动到要求的角度位置后,X轴带动工件移动到要求位置,Z/W轴运动,磨削锥面。

机床采用全封闭式防护,提高了操作的安全性,同时配有油雾吸收器,使机床的使用环境更为清洁。机床配置的油冷机,可对电主轴强制恒温冷却,保证电主轴在稳定的条件下工作,也降低其发热对机床的精度影响,机床水箱配备磁性分离器和纸带过滤机,能有效分离磨削铁屑,可对机床底座、砂轮及工件提供良好的冷却。

2.2 机床床身有限元分析

床身是机床的核心和基础,床身的设计关乎机床的稳定性及机床各项精度[14-15]。机床X轴、Z轴的导轨和丝杆组件均布置在床身上面。在设计过程中,引用静力学分析,分析机床床身在不同数量筋板型腔结构下的受力情况,通过对比选择合适的结构,为实际铸造提供安全性的分析和建议。

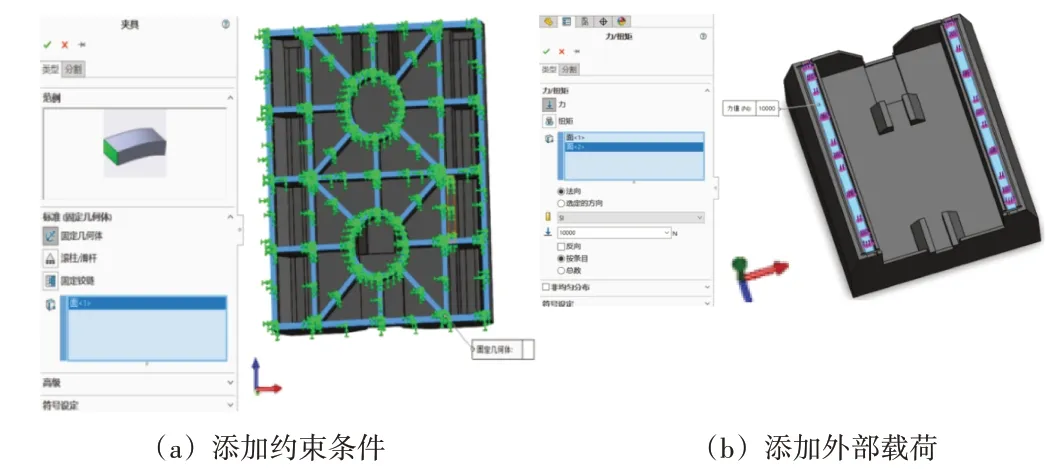

2.2.1 条件设定及网格划分

有限元分析中,对床身进行边界条件设置,包括应用材料的选择、夹具的选择、外部载荷的大小和位置、网格的生成。材料选择物理性能稳定、变形量小的灰铸铁。夹具采用固定几何体[16],添加外部载荷,根据实际应用,把载荷添加在导轨的位置,添加的力为10 000 N。不同条件下的有限元分析如图9所示。

图9 不同条件下的有限元分析

最后,生成网格并划分网格。不同精细程度的网格划分会导致计算量有很大差异。因此,经过不断试验,结合加工要求,进行合理的网络划分,以满足加工需求。网格划分效果如图10所示。

图10 网格划分效果图

2.2.2 不同结构型腔结构分析

利用SolidWorks 软件设计并制作床身型腔,结果如图11 所示。通过计算,床身上面部分的体积为0.5 m3,灰铸铁的密度为6.6~7.4 t/m3,取最大值7.4 t/m3,床身上部分的重力36.26 kN 和工作状态下产生的最大切削力1 052.70 N 共同作用在床身上,即对床身施加37 312.7 N的作用力,通过SolidWorks 进行分析,得出结构相对结实和相对薄弱的部分(红色)如图11 所示。通过SolidWorks 进行有限元静态分析,结果表明在没有任何筋板的型腔结构下,其能够承载的压力为610 000 N。

图11 无型腔结构及相对薄弱部分

采用SolidWorks 软件设计并制作带少量筋板的床身型腔结构,结果如图12 所示。利用SolidWorks 进行有限元静态分析,结果表明带少量筋板的型腔结构能够承载的压力为1 100 000 N,约为没有任何筋板型腔结构的1.8倍。通过对比可见,在型腔结构内添加一定筋板结构,可大大增加其承受力。利用SolidWorks 软件设计床身型腔,并增加筋板的数量,结果如图12 所示。通过Solid-Works 进行有限元静态分析,结果表明在添加较多数量筋板的型腔结构下,其能够承载的压力为1 400 000 N,约为没有任何筋板的型腔结构的2.30倍。

对比无筋板型腔结构和不同筋板布置方案的型腔结构,得到型腔内筋板越多的结构受力越大,越牢固。但是,筋板越多,所需的材料也越多,会使机床整体的质量增加,成本上升。因此综合考虑,在满足加工要求的情况下,选择成本更优的设计方案,即图12(b)所示结构[17]。

3 锥孔加工编程工艺

锥孔加工复合机床是确保锥孔加工的前提,优化后的复合机床如图13所示。主轴轴芯安装在机床Z轴上面,轴一端与头架主轴相连,另外一端由2个中心架支撑。

图13 复合磨床结构

砂轮安装方式:X向由远至近分别安装2个砂轮,一个是外锥砂轮,一个是内锥砂轮,分别磨削主轴头端外锥、端面及内锥。该结构可实现主轴芯轴一次装夹,完成主轴外锥、端面、内锥的复合加工。砂轮磨削部位如图14所示。

图14 砂轮磨削部位

结合上述装夹方式及机床结构,完整的加工流程如图15所示。

图15 复合磨削流程

锥孔复合加工机床配套SIEMENS 828 数控系统,应用强大的编程功能,结合机床特点,利用宏程序和R 参数,简化编程,实现锥孔的加工[18-22]。

内锥的加工程序如下:

4 零件加工及检验结果

在该机床上连续加工5 件主轴芯轴(主轴的编号分别为S21 到S25),用锥规检测内外锥的接触着色,技术要求为85%,用千分表打表检测内外锥的跳动,要求0.002 mm,具体检测方法如下。

(1)内锥着色检验方法:将红丹粉或者印油均匀涂于锥规表面,然后轻轻插入主轴锥孔内,观察接触面积;

(2)将主轴一端中心孔连接拨珠,用V 形架支撑在主轴的外圆上,打表确认主轴外圆跳动是否满足要求;

(3)分别用千分表置于主轴内外锥的表面,用手轻轻转动主轴,观察千分表的读数;

(4)主轴锥孔尺寸检测,用圆度仪测量,主要测量主轴锥孔的误差。

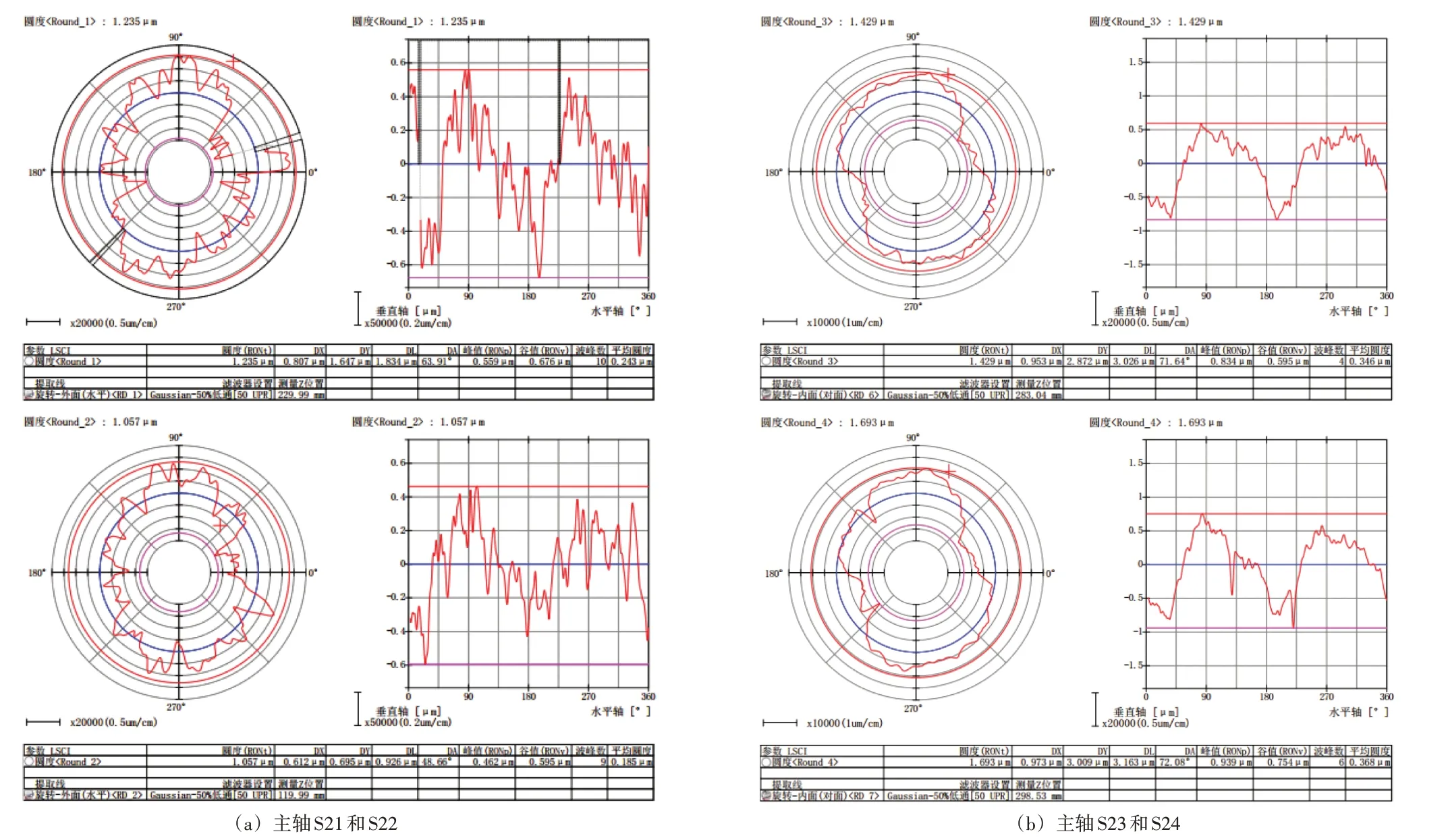

部分零件用圆度仪测量的锥孔误差如图16所示。由图可知,主轴S21和S22锥孔检测数值分别为1.235、1.057 μm;主轴S23 和S24 的检测数据分别为1.429、1.693 μm,数据均小于2 μm,即主轴的锥孔测量误差小于2 μm;

图16 检验分析曲线

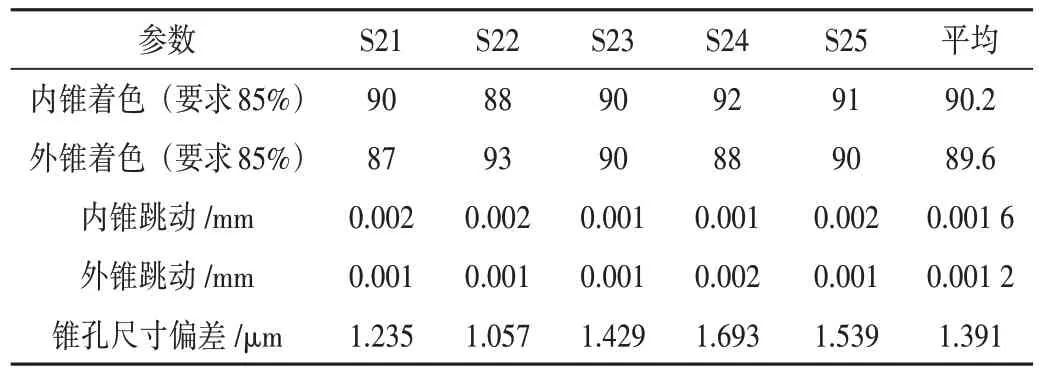

检测完毕,整理检测的部分数据如表1 所示。由表可知,着色检测内锥平均值为90.2%,外锥平均为89.6%,着色检验的数均大于85%;锥调的数据分别是内锥跳动平均值为0.001 6 mm,外锥锥跳动平均值为0.001 2 mm,均小于0.002 mm;锥孔尺寸误差平均为1.391 μm,小于2 μm。各项检测指标均满足要求。

表1 主轴内外锥检测记录

5 结束语

本文从常用的锥孔加工工艺出发,研究常用的加工机床和加工工艺路线,结合当前磨削工艺的发展和磨床加工机床的进步,提出了一款锥孔加工复合机床的设计思路,在整机设计过程中,对床身的结构进行有限元分析,设计出了合理的床身结构,提升了机床整体的受力性能。通过研究配套数控系统的功能,进行有针对性的加工工艺设计。在锥孔加工过程中,选择合适的主轴锥孔装夹方法以及加工程序,对复合机床加工锥孔的应用进行了验证。结果表明:锥孔加工复合机床的设计具有科学性,加工工艺的设计可行,为锥孔加工及相关机床的设计提供了参考。