压缩机干气密封泄漏分析与处理经验

魏希超

(弘润石化(潍坊)有限责任公司,山东潍坊 262500)

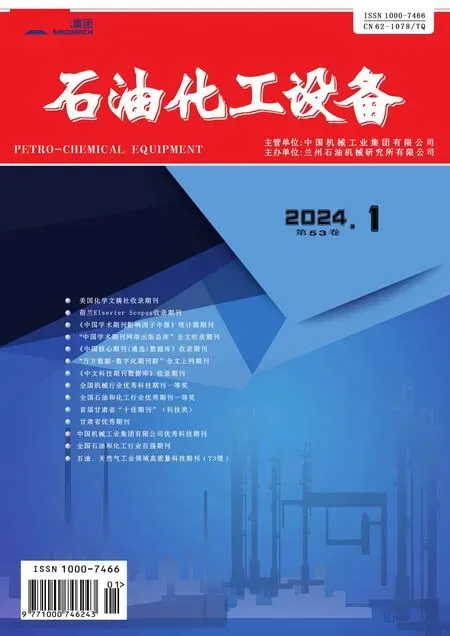

某化工装置压缩机运行期间,干气密封系统出现泄漏量报警。从其运行曲线(图1)可以看到,非驱动端干气密封主密封气的体积流量在6 时22 分由0.68 m3/h(标准状态,下同)迅速降至0 m3/h,持续53 min 后主密封气流量又快速上升至1.8 m3/h,然后缓慢升至4.2 m3/h后开始缓慢下降至2.0 m3/h,4 h 后主密封气流量迅速上升,现场流量表满量程为9 m3/h,而主密封气流已经超出流量表显示范围,无法看到准确流量值。同一时间段进装置的氮气压力为0.56 MPa,消耗体积流量由130 m3/h 左右迅速升至160 m3/h 左右,主密封气氮气体积流量消耗增量在30 m3/h。

图1 某装置压缩机机运行曲线

该干气密封为双端面密封,根据经验初步分析后认为,介质侧密封正常,大气侧密封不能有效形成密封气膜,造成干摩擦密封面损坏,主密封气流量爆表,主密封气与缓冲气差压已经降至0.2 MPa,需要及时采取措施,否则很快会导致机组联锁报警和停机,进而危及整个装置运行。文中结合压缩机干气密封结构、流程,参考相关技术研究和交流文献[1-14]进行分析,介绍故障处理和改造措施。

1 压缩机干气密封结构及流程

1.1 干气密封结构

压缩机双端面干气密封为集装式,单向旋转,主密封及前置密封介质为氮气,后置密封介质为仪表风,其结构形式见图2。此双端面干气密封结构不允许工艺气体泄漏到大气中,但允许少量密封气(氮气)进到压缩机内。

图2 压缩机干气密封结构示图

1.2 干气密封流程

压缩机干气密封气流程见图3,气源为压力约0.6 MPa(G)的氮气,经过滤器后分成4 路,其中2 路为主密封气,另外2 路为前置缓冲密封气。

图3 压缩机干气密封气流程示图

1.2.1 主密封气

一路主密封气进入高压端主密封腔,另一路主密封气进入低压端主密封腔。压缩机运转时,主密封气在螺旋槽(刻在动环端面上)的泵送作用下,打开动环和静环密封的端面,同时对端面进行润滑和冷却。一套主密封氮气的正常消耗量不超过1 m3/h。

1.2.2 后置隔离密封气

仪表风压力为0.4 MPa(G),经法兰端口进入后置密封系统,经过滤器过滤后分为2 路。其中,一路经音速孔板节流降压后进入高压端后置密封腔,另一路经音速孔板节流降压后进入低压端后置密封腔。后置密封腔体内的氮气主要作用是防止润滑油污染密封端面,使用音速孔板控制仪表风消耗量。一套后置密封的仪表风消耗量为40 m3/h。

2 干气密封故障分析

2.1 动静环结构

压缩机干气密封的动静环结构见图4,其动环材质为无压烧结碳化硅(SSIC),静环材质为进口石墨,单向螺旋槽及其它金属件材质为1Cr13。

图4 压缩机干气密封的动静环结构示图

2.2 损伤分析

压缩机发生泄漏量报警时,排放氮气的量经过短时间的休整后快速上升,说明干气密封的动静环密封面已被破坏。排放的气体中检测到介质气体含量超标,也说明介质侧和大气侧的动静环均发生了磨损。没有发生大规模的泄漏和主密封气差压明显的下降,说明介质侧的动静环有损伤,大概率是密封面有划痕。

从该压缩机干气密封结构分析,介质侧和大气侧的静环外侧依靠1Cr13 金属环定位,如果发生动静环破碎脱落,将产生大量的气体泄漏,主密封气差压应导致联锁,实际情况是否定的,所以这种情况可以排除。

造成大气侧动静环破裂的原因是大气侧进入异物导致高速旋转的动静环产生高摩擦热而脆裂。此时必须及时增加氮气供给量,否则大气侧动静环的泄漏将导致介质侧主密封气压力变小、流量减少,这样的直接影响是主密封气差压变小,或将导致联锁,被迫停机。

该密封为单向螺旋槽结构(图5a),其最小气膜厚度- 转速曲线见图5b。

图5 压缩机干气密封单向螺旋槽结构及气膜厚度曲线

分析气膜厚度曲线可知,气膜厚度在高转速时变大,加之泄漏量与压力成线性关系,综合判断后认为,这种在额定转速下的泄漏量增大,在短时间内不会产生较大破坏。

另外,金属外环可以将带裂纹的动静环嵌套固定在一起,不至于发生破碎飞溅。因此,只要介质侧的动静环能够保持主密封的差压稳定且在规定数值,大气侧的动静环就不会破裂脱落,压缩机就可以在非正常状态下运行,这样就可为处理故障和采取措施控制赢得时间。

3 干气密封故障处理及改进措施

3.1 加装漏气检测设备

在压缩机干气密封排放口加装漏气检测设备,实现一、二级对外排放气体泄漏量的动态检测,并引到主控室DCS,从而可以实时监测干气密封动静环的磨损泄漏情况,一旦出现泄漏量波动或突然变化可以及时采取措施。改造后的干气密封流程图见图6。

图6 改造后干气密封流程图

3.2 增加一路氮气

将旁路阀打开,关闭主密封气减压阀前阀门,将减压阀卸掉,增加一路氮气供给主密封气,使新通入0.7 MPa(G)氮气压力略高于原主密封气的压力,增加供应量至3.5 m3/h,以保证主密封气的差压不会减小,避免介质气污染主密封,确保密封损坏情况不会进一步恶化。

4 干气密封改造效果

压缩机停机后检修时打开干气密封,现场看到的动静环损伤情况见图7,介质侧干气密封动静环出现磨损超差但没有破裂,大气侧干气密封动环破裂但没有脱落,静环磨损出现沟痕,相对运动依靠动静环的金属环嵌套固定,静环被磨损厚度测量值为4 mm,证实最初对运行监测图线的分析结论是正确的。

图7 压缩机停机检修发现的干气密封动静环损伤情况

压缩机干气密封采用上述措施处理改造后,泄漏量和主密封气与缓冲气的差压均实现了稳定。从干气密封故障发生到装置按计划停机检修,压缩机共计运行时间超过600 d,干气密封平稳运行,再未发生故障。

5 结束语

化工装置压缩机双端面集装式结构干气密封发生泄漏量报警、主密封气监测差压下降但又不具备停机大修条件时,可以通过压缩机密封曲线分析,结合密封结构和密封流场分析进行预判,提出临时性处理改进措施。文中采取的加装漏气检测设备和临时增加一路氮气来提高氮气供给量改进措施,在保证介质侧密封不受损坏的情况下,保障受损伤的干气密封动静环继续平稳运行了1 a 多时间,避免了整个装置的停工,节省检修费用百万元,保护了生产上、下游环节的连续运行,为企业避免了整体停工损失。作为临时改进措施,加装漏气检测设备和增加一路氮气来提高氮气供给量的效果是有限的,如果干气密封面泄漏量比较大,压缩机振动也发生了异常情况,而且动静环没有镶嵌在金属环中,则不可采取这类措施。