烟煤特性及其对喷吹安全性的影响研究

王振飞 张建良 李 飞 徐润生 吕国明 王申洋 罗 宁

(1.国能集团神东集团有限责任公司,2.北京科技大学冶金与生态工程学院,3.山西建龙实业有限公司)

在“碳达峰、碳中和”的国际背景下,作为仅次于电力行业的第二大碳排放行业,钢铁行业降低碳排放面临着重大挑战[1-3]。炼铁能耗占钢铁联合企业总能耗70%,降低炼铁能耗是重中之重,高炉喷吹烟煤是降低高炉能耗的有效措施[4-7]。

由于无烟煤具有较高的热值和可靠的安全性,所以高炉以喷吹无烟煤为主,国内高炉喷吹烟煤比例很少达到50%以上[8-9]。烟煤含有大量含氢挥发分,燃烧性能优于无烟煤,所以高炉喷吹烟煤不仅可提高喷煤量,而且所含的氢可以部分替代碳进行矿石还原,减少CO2排放;同时烟煤价格低,因此喷吹烟煤可以降低碳排放和冶炼成本[10]。目前国内已有不少钢铁厂进行过全烟煤喷吹生产实践,新疆八钢曾在2006年7月实现了高炉100%喷吹高挥发分、强爆炸性烟煤[11]。2008年达钢集团在450 m3小高炉上实现了全烟煤喷吹,实践证明全烟煤喷吹有利于进一步提高风温和冶炼强度,降低吨铁成本,可为企业带来巨大的经济效益[12]。

然而由于烟煤化学反应性较为活泼,在进行全烟煤喷吹时,钢铁厂面临着诸多挑战,限制了高炉全烟煤喷吹技术推广[13]。一方面,烟煤着火点较低、爆炸性较强,高炉全烟煤喷吹需严格控制喷吹、制粉系统的温度和氧含量;另一方面,烟煤燃烧性能优于无烟煤,高炉全烟煤喷吹可大幅度提高煤比,这对磨机的制粉能力提出了新要求。如何在不改变现有制粉、喷吹设备的条件下,优化烟煤喷吹参数以提高着火点、降低爆炸性和提高磨机制粉能力对高炉喷吹全烟煤具有重要意义。

文章以山西建龙高炉常用喷吹煤种为实验样品,展开了以下研究:对计划喷吹各烟煤煤种进行喷吹的基础性能和工艺性能研究,以探求不同烟煤的高炉喷吹性能;通过不断提高混煤中烟煤的比例,以了解混煤的爆炸性、着火点和燃烧性能的变化规律;通过调控烟煤的粒度以明晰粒度对烟煤爆炸性的影响;结合山西建龙生产实际,提出制粉、储运和喷吹系统的温度、氧含量等参数控制标准。明晰钢企在逐步提高烟煤比例时安全性能的变化规律,找到山西建龙高炉安全、高效的喷吹全烟煤的技术措施。

1 实验及检测方法

文章选择了山西建龙高炉喷吹常用的汇美汇通、鑫龙祥、内蒙江化和国华能源四种烟煤作为实验用烟煤样品,选用交城建升煤作为无烟煤样品。煤样经105 ℃烘箱干燥8 h后进行煤粉的工业分析和元素分析。

煤粉的安全性能在煤粉着火点、爆炸性检测装置上进行测定;煤粉的燃烧性能通过热重天平检测;煤粉灰成分和碱金属含量分别由等离子体光谱仪(Agilent 5900 ICP-OES)和XRF测得;煤粉的可磨性由哈氏可磨仪测得[8-10]。为了掌握逐步提高烟煤比例过程中混煤的着火点和爆炸性的变化规律,文章提出了将烟煤的比例按10%增幅逐步由50%增至100%的混煤方案;为了研究粒度对煤粉爆炸性和着火点的影响,烟煤经标准筛筛分为粒度30~60目、60~100目、100~200目、大于200目四个粒级。

2 结果与分析

2.1 煤粉的性能分析

煤粉的成分分析结果见表1。

表1 煤粉的成分分析结果 %

由表1可知四种烟煤的挥发分在28%~32%之间,无烟煤的挥发分14.48%,烟煤的氧含量约为无烟煤的5倍,但氮含量和硫含量显著低于无烟煤,表明高炉全烟煤喷吹可有效减少氮氧化物排放和炉缸脱硫压力[14]。四种烟煤中,汇美汇通烟煤具有较高的灰分、挥发分和氧含量,表明汇美汇通烟煤热值相低于其余烟煤,而国华能源烟煤具有较高的固定碳含量、适宜的挥发分含量以及极低的灰分,所以国华能源烟煤具有较高的热值。

五种煤粉的燃烧率和转化速率见图1。四种烟煤的燃烧率基本相同,且处于交城建升的左方,表明烟煤的燃烧温度低于无烟煤的,这与烟煤较高的挥发分含量有关。煤粉的燃烧特性参数见表2。四种烟煤的开始燃烧温度均不高于370 ℃,远低于交城建升无烟煤的460 ℃。四种烟煤中,内蒙江化的综合燃烧特性指数S最高,鑫龙祥的最低,表明内蒙江化煤燃烧特性最好。

图1 喷吹煤燃烧过程中燃烧率和转化速率

表2 煤粉的燃烧特性参数

不同煤粉灰成分检测结果见表3,返回火焰长度、着火点和可磨指数见表4。其中汇美汇通烟煤的挥发分含量最高,灰中的CaO含量最低,汇美汇通烟煤的爆炸性低于其余三种烟煤,表明影响煤粉爆炸性的因素除了挥发分含量外还有灰中的CaO含量,这主要与CaO对煤中碳燃烧的催化作用有关[15]。交城建升无烟煤的挥发分含量较低,煤的变质程度较高,故交城建升无烟煤的着火点远高于烟煤。四种烟煤中,国华能源的灰分中CaO含量较高,因此国华能源烟煤的着火点较低,为329.33 ℃。

表3 煤粉的灰成分检测结果 %

表4 不同煤粉的返回火焰长度、着火点和可磨指数

烟煤具有较低的着火点和较强的爆炸性,因此高炉全烟煤喷吹时必须考虑制粉过程中的温度和氧含量。过高的温度和氧含量都会加速煤粉的氧化,引发生产安全事故[16-17]。在现有工艺下,降低磨机热风温度、改善磨机密封性能是保证烟煤制粉安全性的主要措施。然而烟煤含水量一般高于无烟煤,过低的磨机载气温度将会降低烟煤的制粉效率[18]。磨机制粉能力降低将成为高炉提高烟煤比例的限制环节。因此了解烟煤和无烟煤的可磨性差异具有重要意义。四种烟煤的可磨性都低于交城建升无烟煤,其中汇美汇通和国华能源两种烟煤的可磨指数低于50%,除了内蒙江化烟煤外,其余烟煤将会增加磨机制粉的压力。

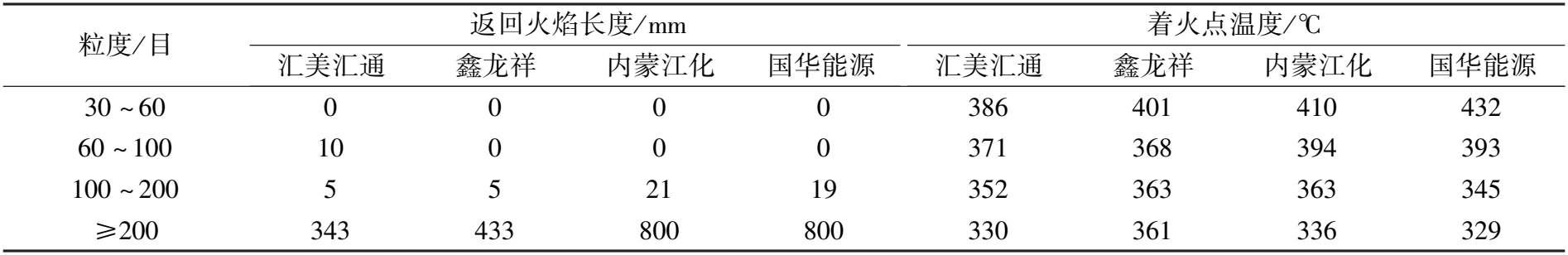

2.2 烟煤粒度对喷吹安全性的影响

根据山西建龙现场的制粉情况可知,喷吹煤中粒度小于74 μm的煤粉约占73%。众多学者研究表明同种煤粉的粒度越小,其比表面积越大,燃烧时与空气的接触面积也越大[19-20]。适当增大喷吹煤的粒度可显著提高磨机的制粉能力以及煤粉储运和喷吹安全性。不同粒度烟煤的返回火焰长度和着火点见表5。

表5 不同粒度烟煤的返回火焰长度和着火点

烟煤粒度从200目增加到100~200目时,烟煤的返回火焰长度显著缩短;粒度大于100目后,除了内蒙江化有极短的返回火焰外,其余烟煤返回火焰长度为0 mm,无爆炸性,表明粒度增大后煤粉的爆炸性显著降低。

采取整群抽样的方式,抽取广西某高校大学生进行内隐自杀意念的GNAT测量.共有283人参与测试,剔除实验结果无效数据15份,最终得到有效数据268份,其中男生105人,女生163人,平均年龄为(19.03±1.46)岁.所有被试均为右利手,视力及矫正视力正常,熟悉电脑的基本操作,之前未参加过类似实验.

粒度对烟煤着火点影响显著。煤粉的粒度越大,其表面积越小,在检测煤粉的着火点时,煤粉与作为氧化剂的亚硝酸钠的接触面积越小;同时粒度大的煤粉比表面积较小,受热面积小,煤粉内部挥发分的析出更加困难。利用煤粉着火点检测装置采用固体氧化剂法,使用0.2 mm以下的空气干燥煤样,干燥后与亚硝酸钠以1∶0.75的质量比混合,将煤粉试样置于微型电炉的铂片上以4.5~5 ℃/min的加热速度通电逐渐升温。结合图2可知a点处空间小于c点处,即加热时粒度较大的煤粉颗粒间的空隙较大,而空隙主要由空气填充,由于空气的传热系数低于煤粉颗粒,因此空隙大的煤粉堆不利于接收来自铂金属加热片的热量。综上所述,随着煤粉粒度增大,其着火点逐渐升高。

图2 不同粒度煤粉着火点检测

2.3 烟煤比例对喷吹安全性的影响

逐步提高混煤中烟煤的比例,最终达到100%烟煤喷吹是实现高炉全烟煤喷吹较好的选择。为了了解此过程中混煤的着火点和爆炸性变化规律,从而制定相应的防护措施,文章测定了混煤中烟煤比例逐渐由50%提高至100%过程中混煤的着火点和返回火焰长度,结果见表6。

表6 不同比例烟煤的混煤的着火点和返回火焰长度

在升温过程中,挥发分首先析出并燃烧,挥发分越高对混煤中的固定碳的引燃作用越显著;而混煤的挥发分含量随着烟煤比例的增加而增加,因此随着烟煤比例的增加,混煤的着火点逐渐降低。此外,混煤的着火点介于对应的烟煤和无烟煤之间。随着烟煤比例的增加,制粉和喷吹过程煤粉自燃的可能性逐渐增加。

随着烟煤比例的提高,混煤煤粉的返回火焰长度逐渐延长。一般认为400 mm的返回火焰长度是爆炸性强弱的分界线,返回火焰长度越长,爆炸性越强。混煤中汇美汇通烟煤的比例即使提高100%,混煤的返回火焰长度仅为343 mm,也低于400 mm的分界线,表明高炉100%喷吹汇美汇通烟煤对制粉和喷吹系统的温度、氧含量需求均低于其余三种煤粉。混煤中鑫龙祥烟煤的比例为90%时,混煤的返回火焰长度仅为332 mm,爆炸性较弱;鑫龙祥烟煤的比例为100%时,返回火焰长度为433 mm,高炉100%喷吹鑫龙祥烟煤时爆炸性较强。当国华能源烟煤比例为90%时,混煤具有较强的爆炸性,而内蒙江化比例80%就具有较强爆炸性,因此在高炉烟煤喷吹的过程中,当这两种烟煤比例高于80%时,应合理控制煤粉的制粉、储运和喷吹系统的温度和氧含量。

2.4 全烟煤喷吹系统参数优化

山西建龙高炉制粉和喷吹系统存在煤粉仓的氧浓度高、磨机入口温度过低和氧浓度波动过大以及布袋出口氧浓度高的问题,为保障全烟煤喷吹的安全生产,结合现场实际,对煤粉制备和喷吹系统的温度、氧含量等进行优化控制。

(1)温度标准

磨煤机入口温度小于280 ℃,磨机出口温度介于70~90 ℃,布袋温度小于85 ℃,成品煤仓温度低于80 ℃。

(2)氧含量和温度的控制

在制粉和喷吹过程中应对O2含量进行严格控制,确保在安全操作范围内。建议热风炉废气氧含量低于3%,磨煤机入口氧含量低于6%,磨煤机出口氧含量低于6%,布袋箱体出口氧含量低于8%,成品煤仓氧含量低于8%。

(3)CO监测系统与控制

煤粉自燃时首先释放出CO,对CO浓度监测可及时发现煤粉的自燃。在进行全烟煤喷吹时,应确定CO的浓度临界值,当粉仓、布袋箱CO浓度增加到临界值时自动报警并充氮系统以确保安全。建议磨机、布袋箱体、成品煤仓CO浓度低于500×10-6。

(4)煤粉粒度的合理控制

适当增大煤粉粒度不仅可提高磨机产量,还可有效减小煤粉的比表面积,即减小了煤粉与氧气的接触面积,煤粉燃烧得到有效抑制。

(5)开车及检修维护时的安全控制

明火是引起爆炸的原因之一。明火来源广泛,比如原煤中的铁器物质进入磨机与衬板或磨辊相碰撞产生火花;磨机在生产中断煤或煤量过少时,磨辊与衬板相碰撞产生火花;系统中某处积粉因氧化自燃而产生明火;检修后没有及时清除焊渣等。

3 结论

文章基于山西建龙高炉全烟煤喷吹的工业实践,针对特定烟煤和无烟煤煤种进行基础性能检测,系统研究了烟煤比例和烟煤粒度对喷吹安全性的影响规律,得出了以下结论:

(1)烟煤的氧含量和挥发分含量高于无烟煤,氮和硫元素含量、可磨性和着火温度低于无烟煤,高炉进行全烟煤喷吹可有效减少氮氧化物排放和和炉缸脱硫压力。

(2)烟煤的粒度从200目增大到100~200目后,烟煤的爆炸性变得很弱,且粒度大于100目后,除了内蒙江化有极短的返回火焰外,其余烟煤无爆炸性;增大煤粉粒度可显著提高烟煤的着火点。

(3)烟煤比例逐渐由50%提高至100%过程中混煤的着火点逐渐降低,爆炸性逐渐增强。当国华能源和内蒙江化的占比高于80%时,应合理控制煤粉的制粉、储运和喷吹系统的温度和氧含量以保障生产。