泵驱动的制冷剂相变冷板冷却系统实验研究

王泽嵩 刘金平,2,3 周 易 朱文杰 陈建勋 刘 凯

(1 华南理工大学电力学院 广州 510641;2 广东省能源高效清洁利用重点实验室 广州 510641;3 亚热带建筑科学国家重点实验室 广州 510641;4 上海海立电器有限公司 上海 201206)

随着电力电子技术的快速发展,在新能源汽车、风能发电、光伏发电、轨道交通、航空航天等领域,元器件的小型化和性能的提升使电子器件功率不断提高[1],对散热和温控提出了更高的要求。半导体元件的温度升高会造成其可靠性大幅降低[2],有超过50%的电子器件故障是由于热失控引起的[3]。随着“碳达峰”和“碳中和”目标的不断推进,电气设备冷却所需的能耗逐渐受到关注。相变冷板冷却技术具有换热性能好、阻力小、功耗低、表面温度分布均匀等优点[4-6]。

对于相变冷板冷却技术,国内外有很多学者设计了不同流通结构的冷板,并对冷板的换热性能、阻力特性、通道内的沸腾传热特性等进行了研究。王佳选等[7]通过实验实现了10 kW热源的散热,发热元件表面温度可以稳定在63~70 ℃之间,所需工质质量比单相散热系统所需工质质量减少70%,各支路间温差在5 ℃以内,并对阻力特性进行了描述。战斌飞等[8]设计了全铝材质的微通道液冷板,选用R22、R124、R142b、R236作为冷媒,对300 W散热量冷板表面的温度均匀性进行了研究。冯亚利等[9]选用R134a作为冷却介质,对热流密度为0.4~5.5 W/cm2下不同支路的流量分配特性进行了研究。何智光等[10]设计了一套以R134a为冷媒的微槽道两相流循环散热系统,可将散热热流密度为3 W/cm2量级、总散热量在50~150 W量级的CPU本体温度稳定控制在50~60 ℃。李晨阳[11]设计了一种面向 IGBT 散热的微通道流动沸腾散热器,对采用工质为 R245fa 以及R245fa 与 R134a 混合的非共沸混合工质的流动沸腾换热特性进行了实验研究,采用非共沸混合工质有效延缓了局部干涸或烧干的出现,更不容易出现传热性能明显恶化的情况。许茗宸[12]对不同通道长度的微通道蒸发换热情况进行了对比研究,发现通道增长,通道的壁面温度升高;通道数目的增多,通道内制冷剂分布的不均匀性增加。颜俏[13]对微通道内R134a流动沸腾换热机理及流型进行了研究,提出了可用于微通道冷却单元最佳长径比和最佳通道长度设计的方法。Li Xuejiao等[14]设计了30个平行的截面尺寸宽、深均为500 μm,总长度为30 mm的矩形微通道组成的微通道散热器,在热流密度为80.212 W/cm2时,散热器壁温可控制在约50 ℃。Zhang Chengbin等[15]设计了一种用于机械泵送的两相微通道冷却回路的壁温控制的流量控制器和自抗扰控制器。李力等[16]研究了泵驱两相冷却系统充注量对系统运行特性的影响,系统允许的最大充注量受系统热负荷的影响,系统内需保有不小于系统热负荷产生的蒸气体积的气相空间。但现有研究对冷板温差、接触面温差、界面接触材料的选择和界面压紧力的描述较为模糊。

本文搭建了泵驱动的制冷剂相变散热实验热系统,设计加工了铜、铝两种材质,10、15 mm两种流道高度的相变冷板,采用0.2 mm导热相变化材料作为界面接触材料,对于不同热流密度、不同制冷剂流量、不同热源位置情况下的冷板换热性能、阻力特性、泵功耗等进行了实验研究,在模拟热源与冷板表面设置了温度测点,可以更准确的描述冷板换热性能和接触界面的传热温差。泵驱动的相变冷板可以有效应对散热功率为1 kW、热流密度为22.2 W/cm2的集中热源,冷板传热系数最高可达26 kW/(m2·℃)。相变冷板的传热特性可由翅片效率计算式和沸腾传热表面传热系数计算式进行描述,用于指导冷板流道设计。

1 主要部件及实验系统介绍

1.1 模拟热源

实验采用的模拟热源如图1所示,Al 6061铝合金材质,用于模拟60 mm×75 mm的集中发热热源。模拟热源上部设置了5个直径为8.2 mm、深为55 mm的孔用于插入加热棒,加热棒表面涂抹导热硅脂以减小热阻。模拟热源中设置了3组竖直间距为10 mm、直径为1 mm、深为30 mm的热电偶孔(ta1-3、tb1-3、tc1-3),热电偶涂抹导热硅脂后插入孔中测量温度,用于推测模拟热源表面的温度(ta4、tb4、tc4)。

1.2 相变冷板

相变冷板由底板和盖板组成,首先在底板上加工出高度为H、宽度为W、间距为WH的流道,再使用摩擦焊技术将底板和盖板焊接在一起,以保证一定的耐压要求,冷板内部流道和设计尺寸分别如图2(a)、(b)所示。在相变传热过程中,不同流道的流量分配容易受到流道数量、长度、流量、热流密度等影响[12-13,17],故将24个流道分为4个流程,每个流程由6个矩形通道组成,以保证流动均匀性。

图2 相变冷板

共设计加工了流道高度H分别为10 mm和15 mm、材质分别为T2紫铜和Al 6061铝合金的4块相变冷板,设计参数如表1所示,其中n为通道数量,H为流道高度,K为扩展倍率,m为冷板质量,h为冷板厚度。扩展倍率是增加肋面后实际传热面积与冷板底面积的比值,按式(1)计算,随着流道高度的增加扩展倍率增大。

(1)

表1 相变冷板设计参数

在相变冷板表面设有3条宽为1.5 mm、深为1 mm的槽,槽中设置了9个直径为1 mm、深为2 mm的热电偶孔(ts1-9),用于布置热电偶测量与模拟热源接触的冷板表面温度,如图2(c)所示。

1.3 压紧装置与接触面材料

压紧装置与接触面材料如图3所示。如图3(a)所示,相变冷板和模拟热源采用G型夹具夹紧,并由压力传感器测量压紧力并计算压紧压强。在热界面材料中,使用导热相变材料可有效减小接触热阻[18],且具有较好的热稳定性[19],接触面采用导热系数为8.5 W/(m·K)、相变温度为45 ℃、厚度为0.2 mm的导热相变化材料(Honeywell PTM7950)填充,如图3(b)所示。达到相变温度后,导热相变材料软化,在压紧力的作用下厚度减小,可以很好的填充导热界面,减小接触热阻。

图3 压紧装置与接触面材料

1.4 实验系统

泵驱动的相变散热实验热系统原理如图4(a)所示,实验系统由制冷剂循环系统和水循环系统组成。制冷剂循环系统主要由相变冷板、板式换热器、储液罐、制冷剂泵和流量计组成,选用R134a作为冷却介质,由制冷剂泵提供动力,R134a在相变冷板中蒸发吸热、在板式换热器中冷凝放热,实现散热;水循环系统主要由水泵、水箱、风冷冷却器、流量计、铂电阻组成,设置水循环系统可以通过流经板式换热器的冷却水流量和进出水温差计算R134a的冷凝换热量,通过冷凝换热量与模拟热源加热电功率进行对比,计算模拟热源漏热损失,对模拟热源的热流密度进行修正。实验系统实物如图4(b)所示,系统主要部件如表2所示,主要测量仪表如表3所示。

表2 实验系统主要部件

表3 主要测量仪表

图4 实验系统

1.5 测试工况

实验时,相变冷板进口制冷剂为饱和状态,实验对不同的冷板的换热情况、冷板流动阻力、系统总阻力、泵的功耗等进行研究,实验中的变量主要有:模拟热源的热量与热流密度、制冷剂的流量、模拟热源的位置等。热源位置主要分为模拟热源在冷板的上方和模拟热源在冷板的下方,如图3(a)所示。

2 实验结果与讨论

2.1 模拟热源加热电功率与板式换热器冷凝换热量对比验证

制冷剂泵的输入功率最终将转化为系统的热能,将模拟热源的输入电功率与制冷剂泵的输入功率之和与制冷剂在板式换热其中的冷凝换热量进行对比,可以确定模拟热源的漏热损失,对模拟热源与冷板接触面的热流密度进行修正。不同输入功率下的板式换热器冷凝换热量情况如图5所示,制冷剂在板式换热器中的冷凝换热量约占输入总功率的95%,表明模拟热源的发热量大部分通过相变冷板以制冷剂汽化潜热的形式带走。

图5 冷凝换热量与加热量对比

2.2 模拟热源表面推测温度准确性验证

在散热量为1 000 W时,模拟热源中截面的热流密度为22.2 W/cm2,可以根据模拟热源中3组等距布置的热电偶t1-3推测出模拟热源表面温度t4,温度分布如图6所示。根据线性回归分析,R2值为0.999 18,温度分布线性度好,曲线斜率为1.325 1 ℃/mm,可算得Al 6061的导热系数为167.53 W/(m·K),查物性参数表Al 6061的导热系数为160 W/(m·K),实验值与理论值相差4.7%,说明推测出的温度t4可以较好的反映模拟热源表面的温度。

图6 模拟热源表面推测温度准确性验证

2.3 热流密度、制冷剂流量影响分析

实验对编号为Cu-15的冷板进行了不同热流密度和不同流量下的换热性能、冷板阻力、系统阻力、和泵功耗研究。其中制冷剂的流量以制冷能力Φ进行表征,定义为流经冷板的制冷剂完全汽化吸收的潜热量,如式(2)所示。

Φ=qmγ

(2)

制冷剂流量、热流密度对换热性能、阻力特性影响如图7所示。由图7(a)、(b)可知,模拟热源表面与制冷剂温差、冷板表面与制冷剂温差随热流密度的增大而增大,随制冷剂流量的增大而减小,且减小趋势减缓;如图7(c)所示,冷板传热系数随制冷剂流量和热流密度的增大而增大,且增速减缓;如图7(d)所示,模拟热源与冷板表面接触温差与热流密度近似成线性关系,与制冷剂流量无关,接触热阻近似为一定值。

图7 制冷剂流量、热流密度对换热性能、阻力特性的影响

如图7(e)所示,冷板阻力随制冷剂流量的增大而增大,且曲线趋于陡峭,冷板阻力随热流密度的增大而增大,热流密度对阻力的影响较小;如图7(f)、(g)所示系统总阻力和泵功耗随制冷剂流量的增大而增大,热流密度的影响不显著,泵功耗与系统总阻力趋势一致,主要受制冷剂流量影响,由于热流密度对冷板阻力的影响有限,冷板阻力占系统总阻力的比例较小,热流密度对系统总阻力影响较小。

2.4 循环分析

系统采用天然冷源进行散热,泵驱动的相变冷板冷却循环的压焓图如图8所示,1点为制冷剂泵进口、2点为制冷剂泵出口、3点为相变冷板进口、4点为相变冷板出口。制冷剂在相变冷板中的蒸发压力大于其在冷凝器中的冷凝压力,使其蒸发温度高于冷凝温度。泵为制冷剂提供了能量,使制冷剂克服阻力进行循环,其阻力主要来源于冷板、冷凝器和沿程管路。

图8 泵驱动的相变冷板冷却循环压焓图

增加流量可以获得更大的传热系数,减小冷板温差,但传热系数随流量增加变化趋于定值,冷板温差使蒸发温度提高,冷板表面温度为蒸发温度和冷板温差之和,当流量增至某一值后,继续增加制冷剂流量,冷板表面和热源表面温度反而升高。例如,当R134a的饱和温度为30 ℃时,饱和压力增大100 kPa,饱和温度提高5 ℃,若使用低压制冷剂时温差更为显著。所以减小冷板和系统其他部件的阻力、选择合适的制冷剂流量对于使用天然冷源的泵驱动的相变冷却系统十分重要。

2.5 冷板流道、材质、热源位置影响分析

实验研究了在散热量为1 kW、热流密度为22.2 W/cm2时,制冷剂的流量、模拟热源的位置对不同冷板的换热性能、流动阻力、系统总阻力和制冷剂泵功耗的影响,接触面材料均使用相同的厚度为0.2 mm导热相变化材料,控制接触面压强为500 kPa。

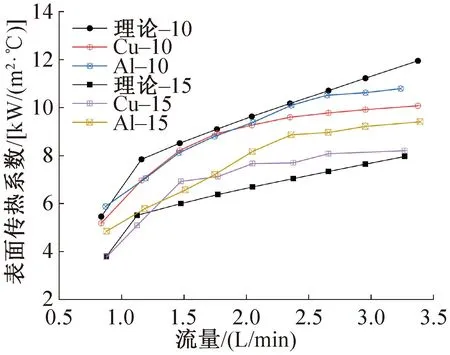

不同冷板换热性能、阻力特性对比如图9所示,由图9(a)、(b)可知,随制冷剂流量增大,模拟热源表面与制冷剂温差、冷板表面与制冷剂温差减小并趋于稳定。如图9(c)所示,冷板传热系数随制冷剂流量的增大而增大,且曲线趋于平缓。对于不同冷板,紫铜的导热系数为386 W/(m·K)大于铝合金的Al 6061的160 W/(m·K),故铜制冷板的传热温差小于铝制冷板,在相同工况下传热系数可提高30%~60%;对于不同的流道高度,在相同制冷剂流量下,流道高度窄的冷板中制冷剂的流速更快,虽然扩展倍率较小,但具有较高的翅片效率,在小流量下传热系数可提高50%,故传热温差更低;对于不同的加热形式,热源在下端的加热方式有更大的传热系数,这与制冷剂液体由于重力作用主要集中在相变冷板的下方,出现气液分离现象有关。

图9 不同冷板换热性能、阻力特性对比

如图9(d)~(f)所示,相变冷板的阻力、系统总阻力和制冷剂泵的功耗随制冷剂的流量增大而增大。在相同制冷剂流量下,流道高度窄的冷板中制冷剂的流速更快,故阻力更大;在下方加热时,阻力略大于上方加热的情况。

在对4块冷板进行实验研究后,材质为T2紫铜、通道高度为10 mm的相变冷板在热源从下方加热时具有最好的换热性能,传热系数最高可达26 kW/(m2·℃)。在换热量为1 kW,热流密度为22.2 W/cm2,制冷剂制冷能力由3 kW增至6 kW时,冷板表面与制冷剂的温差由12 ℃降至9 ℃,模拟热源表面与制冷剂的温差由15.5 ℃降至12.5 ℃,并趋于稳定,模拟热源表面与冷板表面的接触温差约为3.5 ℃,此时冷板阻力小于5 kPa、系统总阻力小于20 kPa、制冷剂泵的功耗小于20 W。当环境温度为40 ℃,冷凝温度为47 ℃时,热源表面温度约在60 ℃,可以很好的满足散热需求。对大多数大功率、高热流密度电气设备的冷却,在我国大部分地区可采用自然冷源,可大幅度扩大自然冷源的应用范围,显著降低电气设备冷却的运行费用。

3 传热特性研究

本节对冷板内的热传导过程和沸腾传热过程进行了分析和计算,相变冷板可看作矩形截面直肋扩展表面进行计算。

翅片效率[20]:

(3)

其中,

(4)

H′=H+δ/2

(5)

肋面总效率:

(6)

以底面积为基准的传热系数:

(7)

沸腾传热表面传热系数采用Kandlikar关联式[21]进行计算:

(8)

其中,

(9)

Rel=vm(1-x)di/μl

(10)

(11)

(12)

(13)

冷板内表面的温度可以通过冷板表面温度减去冷板表面金属的传热温差进行修正,使用肋片效率计算式(3)~式(7)可算得通道内实际制冷剂沸腾传热表面传热系数;通过质量流率、干度等参数根据Kandlikar传热关联式(8)可算得理论制冷剂沸腾传热表面传热系数。实际沸腾传热表面传热系数与理论值的对比结果如图10所示,实验值与理论值吻合度较高,流道高度为15 mm,最大偏差约为20%;流道高度为10 mm时,最大偏差约为10%。

图10 表面传热系数理论计算与实验值对比

在Kandlikar传热关联式(8)与实际计算出沸腾传热表面传热系数偏差为20%的情况下,使用理论传热系数和肋片效率计算式计算冷板的传热温差,相比于实测值小于1 ℃,能够较好的满足冷板表面温度的精度要求,通过式(1)、式(3)~式(13)可以有效指导相变冷板流道设计。

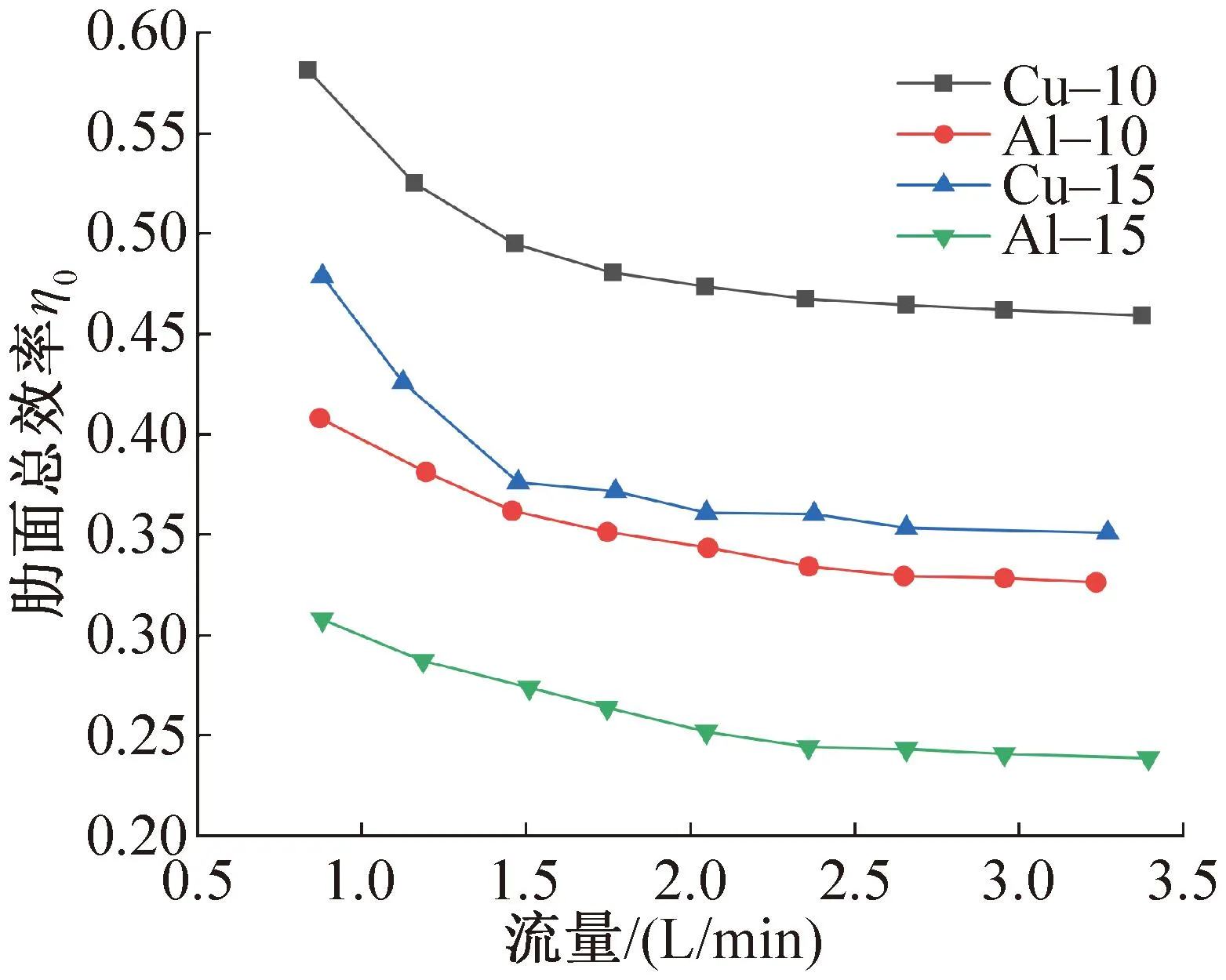

不同结构冷板在不同制冷剂流量下的肋面总效率对比如图11所示,4块冷板肋面总效率均小于0.6,且随流道高度增加、制冷剂侧传热系数增大、肋片材料导热系数减小而减小。冷板流道高度增大,冷板扩展倍率增大,但肋片效率降低,且制冷剂流速降低、制冷剂侧传热系数降低,流动阻力减小。故在流道设计时应综合考虑扩展倍率、制冷剂侧传热系数、肋片效率、流动阻力等因素,实现较好的换热效果和较小的流动阻力。

图11 不同结构冷板肋面总效率对比

4 结论

本文搭建了泵驱动的制冷剂相变冷板冷却实验系统,设计加工了4块不同材质和流道高度的相变冷板,对散热功率为200~1 000 W、热流密度为4.4~22.2 W/cm2的集中热源在制冷能力为3~11 kW和不同热源位置时的冷板换热性能、阻力特性及泵功耗进行了研究;分析了泵驱动的冷板冷却循环,并对冷板内的热传导过程和沸腾传热过程进行了分析计算。得到如下结论:

1)冷板传热系数随制冷剂流量增大和热流密度的增大而增大,但增速减缓。冷板传热系数主要与冷板材质、通道高度、热源位置有关。铜的传热系数大于铝,在相同工况下铜制冷板的传热系数可提高30%~60%;流道高度窄的冷板中制冷剂的流速更快,虽然扩展倍率较小,但具有较高的翅片效率,在小流量下传热系数可提高约50%;热源在下方时的传热系数大于热源在上方的情况。

2)材质为T2紫铜、流道高度为10 mm的冷板在下方加热时具有最好的换热性能,传热系数最高可达26 kW/(m2·℃)。在应对散热量为1 kW、热流密度为22.2 W/cm2的集中热源时,当制冷剂制冷能力小于6 kW时,模拟热源表面温度与制冷剂温差小于15 ℃、系统总阻力小于20 kPa、制冷剂泵功耗小于20 W,可以利用天然冷源进行散热并实现节能。

3)用铝合金代替铜作为冷板材料,重量可以减轻70%,成本随之降低,由于铝的导热系数不足铜的50%,肋片效率较低,故冷板传热温差较大,但在应对1 kW的集中热源时总温差仍可控制在约20 ℃,可以满足一些使用需求。

4)在热源向制冷剂传热的过程中,热阻主要由冷板的热阻与接触面的传热热阻组成,接触面的热阻可占据传热过程中总热阻的30%甚至更高,选用较好的界面接触材料和合适的压紧力减小接触热阻尤为重要。

5)泵驱动的相变冷板冷却循环的蒸发压力大于冷凝压力,增大流量,可以提高传热系数、减小温差,但阻力随之增大,导致蒸发温度提高,选择合适的制冷剂流量、减小系统阻力对于控制热源表面的温度非常重要。

6)采用翅片效率计算式和Kandlikar沸腾传热表面传热系数计算式可以很好的描述冷板中的传热过程,使用理论公式计算出的冷板温差与实际传热温差的偏差小于1 ℃,可以用于指导冷板的设计。

符号说明

A——冷板底面积,m2

Af——肋片表面积,m2

Ar——肋片之间根部表面积,m2

Bo——沸腾特征数

Co——对流特征数

c1~c5——物性常数

di——当量直径,m

Ffl——无量纲系数

Fr——弗劳德数

H——流道高度,m

H′——修正肋片高度,m

Pr——普朗特数

qm——制冷剂质量流量,kg/s

Re——雷诺数

t0——冷板底面温度,℃

tf——制冷剂温度,℃

W——流道宽度,m

WH——肋片宽度,m

x——制冷剂干度

λ——导热系数,W/(m·K)

vm——质量流率,kg/(m2·s)

μ——动力粘度,Pa·s

αb——沸腾传热表面传热系数,W/(m2·K)

α——对流传热表面传热系数,W/(m2·K)

γ——汽化潜热,J/kg

ρ——密度,kg/m3

φ——热流密度,W/m2

δ——肋片厚度,mm

下标

l——液相

g——气相