小型耙吸式挖泥船加长改建关键工艺研究及实践

陈硕颖,袁晨晨,王友亮,张春,林剑

(长江南京航道工程局,江苏 南京 215000)

随着作为绿色交通运输重要手段的水上运输业的蓬勃发展,全球港口的货物吞吐量不断增加,运输船舶的大型化发展趋势日益明显[1,2,3]。水上运输最为关键的就是港口和航道的通航水深,船舶大型化使得港口和航道疏浚维护的深度也逐渐增加[4,5]。但是,早期建造的小型疏浚船舶的挖深较浅、舱容面积较小、作业效率较差,已经无法满足日益拓宽和加深的港口和航道疏浚维护施工要求。对小型和老龄化严重的船舶进行维修和改建,是提高港口航道疏浚船舶作业效率的常规做法[6,7]。船舶维修经过多年发展,工艺技术已趋于成熟。但船舶改建由于在实施过程中要将船体从中间切断后加长,破坏了船舶整体的纵向强度和刚度,施工过程中稍有偏差,改造后的船体在运营中就存在发生扭曲、断裂的风险,所以技术工艺复杂、操作实施难度较大。近年来,国内外很多学者都对小型船舶的改建工艺技术进行了有益的研究和探索,研制出的小型船舶加长改建工艺方法中,新加分段的制作工艺有小分段嵌入法和总段吊装法两种,船体的分离和合拢工艺以拉移法和沉浮法等两类方法为主,也已有应用这些方法对散货船、集装箱船、油船、多用途船等不同船型的小型船舶加长改建的成功案例[8,9,10]。但是,针对不同的船舶船型、疏浚施工要求、改建场地及技术装备等条件小型船舶加长改建工艺方法也不相同,要采用最为适合的技术工艺方法保证小型船舶加长改建工程的顺利实施。为此,本文开发了小型船舶加长改建气囊拉移法这种新型施工工艺方法,并依托500 方自航耙吸式挖泥船在斜船台加长改建的成功案例,研究了气囊拉移法施工应用的控制要点及工艺流程,量化了新加分段预制、船体切割分离、搭载和合拢精度控制和配套疏浚设备等各施工阶段的技术参数,以期为小型疏浚船舶的加长改造提供技术参考。

1 气囊拉移施工工艺方法及控制要点

受到施工场地及技术装备的制约,再加上对船体新增环段加工制作精度的要求,以及船厂自身的技术水平、船舶坞期和船东船期等因素的影响,小型船舶加长改建工程具体的施工方案也各不相同。通过对近年来国内外关于小型船舶加长改建方面理论研究和工程案例的综合分析发现,小型船舶加长改建常见的主要方法有轨道拉移法和船坞沉浮法两种。其中,轨道拉移法对加长改造施工基础设备的要求比较高,还需要在所用船台上铺设专用轨道来分离和合拢切开的船体,虽然施工精度较高、施工工期较短,但工程投入巨大、工程费用高;船坞沉浮法是利用船坞沉浮的特性,来实现分离船体艏艉各分段的目的,对施工场地的要求不高,但施工环节多、过程复杂、精度难控制、施工工期长。

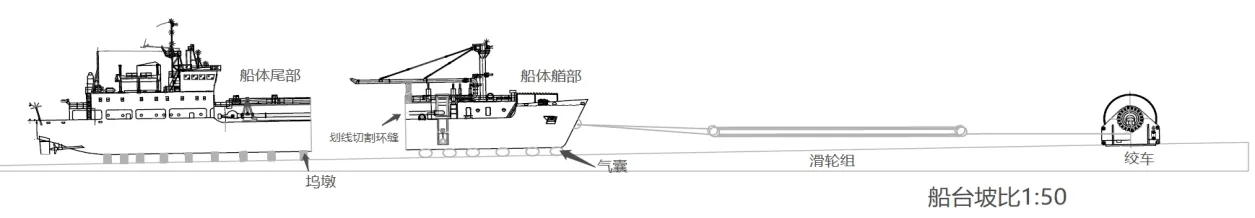

长江南京航道工程局的“航浚22”轮是自航耙吸式挖泥船,该船船长76.2 米,船宽14.0 米,型深5.2 米,总吨2123。为提高其在港口航道疏浚维护过程中的深度和效率,南京长江油运有限公司紫金山船厂对“航浚22”轮进行了加长改建。紫金山船厂仅有一个轨道的斜船台和一台40T 的门吊,基于“航浚22”轮的加长改造工作受基础设备的限制较大方面考虑,并结合“航浚22”轮自身的船体特征,本文创新开发了一种新型的小型船舶加长改建方法,即气囊拉移法。该方法是在船舶上船台落墩后,将船体沿划线环口进行切割,然后在艏段下方布排气囊并充气,膨胀的气囊会将船舶艏部顶起,再利用牵拉绞车和滑轮组将其拉移至指定位置撤除气囊艏部落墩,待新分段搭载完成后,再于艏段下方位置处重新布排气囊并充气,在坡度和重力的作用下艏段会缓慢回移,配合绞车牵拉调整实现二次合拢,图1 为气囊拉移法分段施工示意图。

图1 “气囊拉移法”示意图

“气囊拉移法”对场地要求不高,气囊和绞车等设备也有专业的服务公司来提供,但是精度控制相对困难,需要多次对气囊进行充放气调节艏段高度,还要利用绞车往返牵拉和回移来调节艏段位置,直至精度符合规范要求,才可进行定位和落墩。假如船台没有坡度,或者在坞内,拉移装置可布置在前面和两侧,从而实现迁移艏段位置的目的。此外,耙吸挖泥船的特性还要对泥门系统、耙管、耙管绞车等疏浚设备和控制系统进行配套改装。

2 气囊拉移法施工技术参数量化

2.1 分段预制

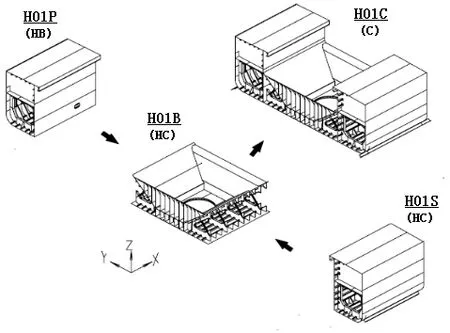

为了合理控制改建周期同时满足高精度要求,我们优先考虑了“小分段嵌入法”——即将“航浚22”新增环段分为主甲板以下3 个小分段和舱口围3 个小片体,图2 主甲板以下分段划分示意图。在船舶进船厂改建前,应组织船厂和设计院相关人员到实船勘查,组织行业专家进行分析,之后提供原结构图纸给设计人员,要求预制好部分分段,以节约改建周期。由于“航浚22”船龄为15 年,考虑到耙吸挖泥船频繁装卸泥浆船体会有一定变形,小分段嵌入能相对灵活调节宽度和高度,相比“总段吊装法”,能更好保证新旧合拢口的搭载精度。

图2 主甲板以下分段划分

2.2 划线切割和标记

划线是否精准直接决定切开端面的平整度,也将影响后续搭载的质量,因此需要电子激光仪器辅助在FR67+200 处划线,并根据原船FR67 和FR68 肋位的结构来做进一步校准,主船体切割前要做好环线两侧的加强措施,防止自由端扭曲变形。由于“航浚22”FR67肋位为强肋位因此尾段不用做角钢加强,艏段和泥舱内宽正常按要求加强,图3 为切割环缝周围加强措施。

图3 切割环缝周围加强措施

在切割前应做好必要的标记,我们采用五段线法进行标记,图4 为划线检测标记图,配合固定好的激光经纬仪测量记录这五条线与船体的偏差数据,如测量主船体的挠度,舷侧和主甲板的平整度等,辅助后续分段搭载和艏段合拢的精度控制。

图4 划线检测标记图示

图5 部分需要改装的疏浚设备

2.3 搭载和合拢精度控制

在主船体割开以后应立即开展实船二次勘测,利用激光测距仪等精密仪器重新测绘,记录切割端面的平整度、高度、宽度等数据。采用“小分段嵌入法”进行搭载,分段预制时合拢口留有10mm 左右的余量,结合搭载情况和测绘数据修正船舶因切割或使用变形产生的偏差[2]。利用先前标记好的“五段线”配合固定好的激光经纬仪建立动态监测系统,利用绞车和葫芦等装置调节新分段和艏段的位置,调整至符合规范要求后,在直底、平底、泥舱和主甲板等位置安装定位长码板[9]。

合拢口的焊接质量也是精度控制的重要流程,需要控制好焊前和焊后的精度,焊前开坡口时要重点关注坡口的间距,坡口附近的清洁打磨等工作,局部变形或者无法调节位置应在焊前开刀调顺。焊后在处理好表面焊瘤、夹渣、气孔等常规缺陷后,应适当增加超声波探伤的比例,进行100%抽真空密性试验,确保合拢口焊接质量[4]。

2.4 配套疏浚设备

耙吸挖泥船的加长改建还要考虑挖深、舱容、卸泥系统的配套改装,我们在加长改建时,应先考虑泥舱的整体布置情况,“航浚22”原船有三个泥门,即泥舱可分为三个标准段。据此我们结合使用需求和实船情况决定增加一个泥舱标准段并新增一套泥门系统,这样既能满足与前后结构的对接也能达到加长改建目的。需要注意的是,挖泥船相应的疏浚管系和液压管系也应随着延长,艏尾贯通的电缆应增加接线盒延长电缆长度。此外,耙管加长以后还要考虑吊架的强度、钢丝绳的粗细、绞车的拉力、疏浚控制系统控制逻辑等是否需要进行配套改装。

3 结论

“航浚22”改建后舱容增加了约300 方,挖深增加了约4.5 米,各项指标和试验均符合中国船级社的检验要求,同时适应了更多深水航道的维护疏浚需求,经过半年投产观察,各项设备运行稳定,船体结构满足使用需求。

耙吸挖泥船加长改建在我国尚属首例,经过对“航浚22”的成功加长改建积累了一定的经验,同时根据已有的条件自创了“气囊拉移法”,该方法对场地和设备要求不高,只要能安放迁移绞车装置干船坞、浮坞、船台均适用,且周期比“船坞沉浮法”短,设备要求和成本控制均低于“轨道拉移法”,具有较大可操作性,具备进一步推广的优势。