内燃机车主发电机焊接风扇故障分析及改进

马 涛,谢贵生,宗振龙

(1.中车永济电机有限公司,陕西 西安 710016)

(2.轨道交通牵引电机山西省重点实验室,山西 永济 044500)

在国家大力发展电力机车的背景下,HXN3型内燃机车仍然是不可或缺的铁路运输机车,尤其是在电力系统失效及电力不能到达等的情况下发挥着重大作用。随着铁路运行速度和运输能力的不断提高,铁路机车车辆的运行环境不断恶化,而主发电机作为内燃机车的主要动力来源有着举足轻重的作用,其能否稳定运行直接关系到铁路机车工作的可靠性。

在对机车常规检修时发现运行了8年左右的电机其中有些焊接风扇焊缝端部出现裂纹,若裂纹不断扩展将导致风扇断裂[1]从而引发电机故障,因此有必要对风扇焊缝裂纹萌生原因进行分析研究。本文依据内燃机车实际运行所受载荷对主发电机焊接风扇进行了不同工况下的应力计算及强度校核[2],判断最大应力点是否与实际故障位置吻合,为后续确定实测应力时的应变片布点位置及疲劳试验加载方式和载荷大小提供依据;结合仿真结果进行等效疲劳试验,对焊接变形引起的不同初始平均应力水平下的风扇疲劳寿命进行了对比分析;最终结合仿真与试验结果找到故障原因,同时提出了一些改进措施及建议,并进行了验证。

1 建模与仿真

为了快速获得故障结构的应力状态,将通过有限元仿真分析初步确认焊接风扇结构应力大小及分布情况,查看整体受力情况及故障位置及其应力大小,评估不同类型载荷对应力大小的影响程度,为后续的试验测试做好准备。

1.1 基本理论

有限元方法[3]将复杂的结构看作由有限个单元仅在节点处连接的整体,首先需要分析每一个单元的特性,并依据单元之间的联系建立整体方程进行求解,得出整个结构的解;然后列出节点应力矩阵方程:

P(e)=K(e)U(e)

(1)

式中:P(e)为单元节点力向量,K(e)为单元刚度矩阵,U(e)为节点位移列向量。

通过节点位移和力的关系,在每个单元上使用节点应力矩阵方程得到整个模型的平衡方程:

(2)

σcr4={0.5[(σ1-σ2)2+(σ2-σ3)2+

(3)

式中:σ1、σ2、σ3分别为第1、第2、第3主应力,[σ]为许用应力强度。

1.2 仿真对象

主发电机焊接风扇由底板和扇叶焊接而成,再通过螺栓安装于磁轭上,沿磁轭周向均匀布置5片扇叶,对电机进行自通风散热,结构如图1所示。

图1 主发电机焊接风扇结构示意图

1.3 有限元建模

利用有限元分析软件ANSYS建立扇叶有限元计算模型,综合扇叶结构的几何形状、受力特点以及对计算精度的要求等因素,对扇叶结构进行离散化处理,离散后有限元模型如图2所示,共计375 433个节点,84 279个单元。

图2 焊接风扇有限元模型

各部分材料属性见表1。

表1 材料属性

在圆柱坐标系下,对风扇与磁轭连接位置施加固定约束,按照风扇实际受力状态施加转速、风载、角加速度以及振动加速度载荷。其中风载载荷通过有限元流场分析得到,将其直接与结构场耦合[4],获得风扇表面所受风载载荷,具体值如图3所示。

图3 风载载荷

1.4 仿真结果

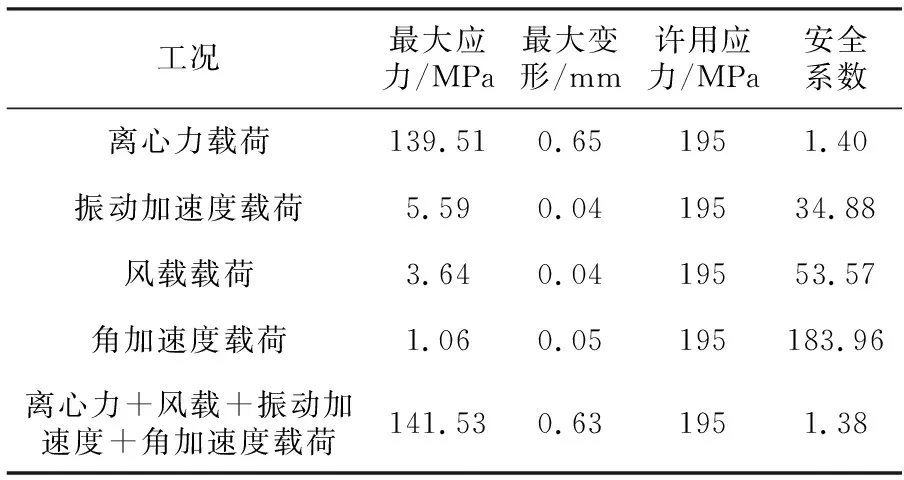

风扇的受力及变形情况见表2,由表可知,施加单一载荷工况下的最大应力均小于各种载荷同时作用时的最大应力,最大应力值为141.53 MPa,小于材料许用应力,满足静强度要求。最大应力出现在焊缝端部焊趾处,与实际起裂位置一致。风扇的应力云图如图4所示。

综上所述,LW16-40.5型断路器的主要故障都是弹簧机构引起的,因此作为检修断路器的技术人员必须要熟练掌握断路器的工作原理,尽快寻找出断路器出现故障的原因,只有这样才能及时的解决断路器出现的问题。同时在对断路器的检修过程中要对设备的工作年限予以考虑,针对机器磨损情况确定合理的检修方式,因此作为断路器检修人员思维一定要灵活。在工作之中积累经验,不断转换工作思路,只有这样才能准确的找到断路器的故障所在,并及时对故障进行处理。

表2 不同工况下仿真结果

图4 综合载荷下风扇应力结果

2 应力测试

仿真分析结果显示静强度均满足要求,为进一步探究风扇焊缝裂纹产生的原因,委托第三方检测机构对故障风扇进行了断口、金相组织、显微硬度和化学成分等的分析,发现各项指标均符合设计要求,结论为疲劳断裂。

在对风扇各项设计尺寸和工艺过程进行排查时发现,由于板材较薄,导致风扇在焊接后产生了变形[5],尤其是扇叶与磁轭的安装接触面平面度较差。用塞尺测量其不平度,如图5所示,发现在安装的同一批次中风扇安装面不平度从0.15 mm到1.25 mm不等,不平的安装面使安装后的扇叶产生不同程度的应力,导致风扇在运行前产生初始平均应力[6],直接影响其疲劳寿命。为了确定该应力真实大小,对风扇安装过程中应力的变化进行实测。

图5 安装面不平示意图

2.1 测试过程

对同一批次56件风扇进行安装面不平度测量,根据测试结果选取不同不平度等级的风扇各一件进行应力测试,结合有限元结果及实际故障位置选取靠近焊缝的平面位置进行贴片,如图6所示。其中点1和2分别为迎风面风扇离心力和垂直于安装面方向的测点,点3和4分别为背风面风扇离心力和垂直于安装面方向的测点。

图6 应力测试贴片位置布置图

对选取的风扇进行打磨、贴片、焊线、连线、调试和安装测试。本文使用东华DHDAS动态信号采集分析系统对应变数据进行采集及处理,采集的某一风扇在安装过程中的应变数据如图7所示。

图7 风扇安装过程中不同测点应变数据

2.2 测试结果

对采集的应变数据进行归纳、整理,得到各风扇安装面不平度下不同测点位置的应力值,具体见表3。

表3 风扇应力值汇总

由表3可以看出,随着风扇安装面不平度的增加,初始平均应力逐渐增大;预紧引起的焊缝左右两侧测点2和4的应力大小基本一致;沿风扇离心力方向的测点1和3的应力明显小于垂直于安装面方向的测点2和4,说明安装引起的初始平均应力主要集中在垂直安装面方向,与故障开裂方向一致。在预紧前安装面不平度大于0.60 mm时,风扇卸载后安装面的不平度小于预紧前的不平度,应力水平也不能恢复到预紧前,说明风扇在安装一次后材料已经发生塑性变形。

3 疲劳试验

为了进一步验证风扇安装后产生的初始平均应力对风扇疲劳寿命的影响,在疲劳试验机上对不同安装面不平度的风扇进行疲劳试验。由于试验条件限制,不能模拟实际线路运行工况,需要结合仿真结果制定合理等效的试验方案。

3.1 试验方案设计

由表2可知,离心力载荷产生的应力占所有载荷产生的最大综合应力的98.6%,说明旋转产生的离心力载荷是导致风扇故障的最主要外部载荷。从图8可以看出,在离心力作用下,风扇扇叶所受载荷为偏心产生的弯矩,图中灰色模型为风扇扇叶未受力时的原始位置。

图8 风扇变形云图

依据风扇受力特性和仿真结果设计试验工装,将风扇底座通过螺栓固定在试验台底座上,工装与扇叶固定,将仿真得到的试验载荷施加在工装上,载荷施加位置距离螺栓固定连线225 mm,加载载荷为 145.4 N,试验弯矩为 32 715 N·mm ,该弯矩值由仿真获得。在故障位置贴片监测其应力值是否与只受离心力载荷作用时的仿真值一致,以保证试验的有效性。疲劳试验具体工装及加载方式如图9所示。

图9 疲劳试验示意图和实物图

3.2 试验结果

依据制定的试验方案对不同安装面不平度的试验件进行疲劳试验,每件试样所受疲劳载荷达到200万次[7]循环后停止试验,试验结束后对试验件焊缝进行探伤检查,具体结果见表4。

表4 风扇疲劳试验结果

由表4可知,随着风扇安装面不平度的增加,超过材料屈服极限的初始平均应力对疲劳寿命的影响越大,风扇疲劳寿命越短。

4 改进及验证

由上述仿真与试验结果可以看出,离心力和安装面不平是导致风扇焊缝疲劳开裂的最主要因素,因此可以从以下两方面解决问题:1)改变风扇结构以降低离心力引起的交变应力;2)减小焊接变形量从而降低初始平均应力。

4.1 改善风扇结构

由图9可知,扇叶的偏心是产生风扇焊缝弯曲应力的主要因素,因此可以通过调整扇叶质心位置来降低弯曲应力。在不影响风量的前提下将风扇安装位置的离心力中心与扇叶质心之间的距离减少15 mm,具体调整方案如图10所示。调整后风扇焊缝起裂位置的应力由原先的141.53 MPa降低到41.32 MPa,导致疲劳的交变应力大幅降低。

图10 风扇结构调整前后对比

4.2 控制焊接变形

对表3中风扇安装面预紧前后不平度数据进行曲线拟合,得到由焊接引起的安装前、后的变形趋势图,将塑性变形拟合曲线与线弹性曲线联立可以得到两曲线交点,如图11所示,该点即为安装后风扇开始出现塑性变形的临界点[8],由图可知,焊接后安装面的不平度≤0.35 mm时,可以避免风扇在安装后出现超屈服的初始平均应力。

图11 风扇安装前后弹塑性变形趋势图

4.3 改进后验证

为了验证降低离心力和减小焊接变形对疲劳寿命的改善效果,进行了不同工况下的疲劳试验,具体结果见表5。

表5 改进后风扇疲劳试验结果

由表5可以看出,将安装面不平度控制在0.35 mm以下或改变风扇尺寸都可以满足风扇设计寿命要求。但是结合现场工艺条件及水平,薄壁件焊接后的变形量目前可以控制在0.50 mm以内,很难达到0.35 mm水平。综合考虑设计及工艺等因素,返修及新造风扇将从控制变形量在0.50 mm以内及改变风扇结构两方面进行改进。

5 结束语

本文通过仿真与试验相结合的方法对HXN3内燃机车主发电机焊接风扇故障进行了一系列的分析计算及试验,确定了风扇焊缝疲劳裂纹萌生的原因,即风扇在焊接过程中产生了不同程度的变形,进而在安装后产生了不同程度的初始平均应力,变形较大风扇的初始平均应力已经超过材料的屈服极限,导致其抗疲劳性能下降,此外由于设计的原因,扇叶质心与离心力方向存在偏差,产生了较大的弯曲应力,在两因素共同作用下导致焊缝出现裂纹。针对这两方面原因,结合公司工艺水平制定了相应的改进方案并进行了验证,完成了对故障的分析和处理。