制动盘单次制动温升台架测试方法优化

蔡 睿,周欢齐,陈先兵,蔡运考

(浙江力邦合信智能制动系统股份有限公司,浙江 平阳 325400)

制动盘是制动器的核心零件,在汽车制动过程中,制动器利用摩擦片夹紧制动盘所产生的周向摩擦力,将汽车行驶的动能转化为热能,从而达到减速或停车的目的[1-2]。制动热能大部分被制动盘吸收,如果制动盘的热学性能不好,热量进入制动盘后会使制动盘温度过高,影响制动性能,甚至可能导致制动盘严重失效[3]。目前改善制动盘热学性能的方法主要通过增加摩擦面的材料来提升热容量,但是制动盘体积和质量的提升又受到空间和轻量化需求的限制。因此,在保证体积和质量要求的前提下,尽可能提升制动盘的热学性能,是制动盘设计开发的核心目标之一。

有限元分析常被用于制动盘制动过程模拟研究,是一种利用数学近似的方法模拟真实的物理系统并进行分析的高精度仿真数值分析方法[4]。制动盘制动过程研究中,许多学者从不同的角度对制动盘制动原理和影响因素进行分析,学者Djafri[5]提出一种基于有限元法的计算程序和Newcomb的分析方法,实现对飞机刹车盘在着陆阶段的制动温度模拟和计算。该方法虽然能够对制动盘的温度进行分析,但对其中的变量和约束的研究还不够深入。因此,本文将基于有限元分析模拟方法,模拟制动盘的温升过程,并进一步提出一种自动化测试优化方法。该方法涵盖了自动化测试和参数优化手段,并以优化摩擦副的接触面压力和温度分布为例,验证所提出的测试方法的有效性,最终实现制动盘的结构性能分析与优化。

1 基于自动化测试优化有限元分析模拟的制动盘温升台架测试

1.1 自动化测试方法优化制动盘温升台架测试方法

自动化测试可以有效提高测试效率和质量,减少测试成本。针对制动盘温升台架测试中存在的问题,本文提出一种自动化测试优化方法,包括自动化测试与参数优化。该方法旨在提高测试效率、减少人为因素影响并实现参数的灵活调整,主要流程如下:使用自动化测试工具编写测试脚本;读取测试数据,执行测试操作;监控测试过程中的异常和错误,记录测试结果;测试结束自动生成测试报告。将自动化测试集成到持续集成与持续部署流程中,实现代码提交后的自动构建、测试和部署。本文提出的自动化测试优化方法可实现对测试环境的自动调节,确保测试结果的准确性和可重复性。基于自动化测试的结果,可以对制动盘设计、材料、工艺等进行优化,以改善其温升性能,同时为后续产品的设计和开发提供宝贵的参考。

1.2 制动盘温升台架测试理论模型

制动盘的热结构耦合过程是制动盘研究领域的热点,涉及摩擦学、传热学和弹性力学等领域。摩擦副结构是热耦合结构的主要部分,是影响制动盘温度分布的重要因素之一[6]。以摩擦盘组成的摩擦副为研究对象,对制动盘在制动过程中摩擦生热造成的温升问题进行测试研究。制动盘单次制动的摩擦副导热示意图如图1所示。

图1 摩擦副导热图

本文对温度升高的情况采用三维导热方法进行分析[7]。通过温度场来表示温度分布,在笛卡尔坐标系进行三维导热分析,相关表达式如下:

T=T(x,y,z,t)

(1)

式中:T为温度,℃;t为产生瞬时温度分布的时间,s;(x,y,z)为三维坐标系的笛卡尔坐标。对于制动盘的三维瞬态导热问题,在制动盘中取长、宽、高分别为dx、dy、dz的微元体,以能量守恒及傅里叶定律为基础,分析其能量平衡,得出求解三维温度分布的导热微分方程:

(2)

式中:k为热传导系数,J/(kg·K);ρ为密度,kg/m3;c为比热容,W/(m·K);Q为内部热源生成的热量,J。对于热传导问题,本文计算制动盘的瞬态温升分布和传热边界,并对其过程变化进行分析,其中传热边界条件计算可以分为3种,第1种为任一瞬时温度场的温度相等;第2种为任一瞬间各边界上的摩擦热流密度固定;第3种为制动盘与周围环境间的热交换,包括辐射换热,由于辐射换热较微弱,因此常常忽略不计。热边界条件的数学计算表示如下:

(3)

qf=μ×p×v

(4)

式中:μ为接触点摩擦系数;v为相对滑动的线速度,m/s;p为接触压力,MPa。在接触界面产生的摩擦热流基本会被摩擦盘吸收[9-10],此时qf为:

qf×δ=qc+qd

(5)

式中:δ为比例系数;qc、qd为摩擦盘吸收的摩擦热,J。之后计算接触面热流的分配比例,设摩擦盘接触面各部分温升相等,表面温度计算如下:

(6)

(7)

式中:εT为线性热应变,℃-1;σT为热应力;T为温度梯度,℃;α为材料的热膨胀系数,10-6K-1;E为材料的弹性模量,Pa。由于摩擦盘的各单元体之间的相互限制和装配条件等约束因素对微元体产生机械应力、应变,从而使得热膨胀行为不能完全产生[11],因此存在如下关系:

(8)

式中:εE为机械应力,MPa;εT为应变,N/m2;ε为制动盘中的微元体总应变,N/m2;σ为制动盘中的微元体总应力,MPa。根据受力平衡,边界接触微单元的总应力与接触压力的关系表达式如下:

(9)

式中:B为单元节点的应力与应变之间的转换矩阵;p(x,y,z)为接触压力,kN。根据式(7)~(9),热-结构综合影响制动盘的微元体的受力和接触状态的改变进行分析[12]。图2为制动盘的热-结构关系图。

图2 制动盘的热-结构关系图

为了能够在现实生活中更加准确地计算用于采集测试过程的各种数据,如温度、压力、转速等,本文基于以上设计的算法和阈值进行数据分析和处理,给出制动盘的性能评估结果。

1.3 基于有限元分析模拟的制动盘制动温升测试结构建立

为了对制动盘热耦合结构的制动过程进行准确模拟,本文选取更为成熟的有限元理论。有限元通过数值分析对温升理论模型求解,能够更精确、更真实地模拟制动器实际温升过程,结果整体接近实际情况[13]。根据1.2节,结合有限元分析模拟方法模拟制动盘制动过程,求解单次制动温升台架热-结构耦合效果。图3为制动盘的热-结构有限元方法分析流程图。

图3 制动盘的热-结构有限元方法分析流程图

在初始阶段,该方法估计所研究空间的真实世界特征,确定所研究区域的形状和大小,包括选择单元类型、单元材料特性、定义边界项和载荷。第二阶段,该方法将单元组合形成整个离散域的矩阵方程,使用直接或迭代方法来求解联合方程得到节点处状态变量估计值。在节点上连续建立状态变量,然后建立导数。第三阶段,该方法使用标准评估和检查方案对计算结果以及数据进行处理,方便检索数据并理解计算结果。由于摩擦副接触压力是影响制动力矩的关键因素,因此将其进行优化后可减小最高温度和应力,同时保证制动性能。本文通过有限元分析计算式对实际的制动过程进行仿真模拟,通过优化接触压力分布,使摩擦表面任意位置的摩擦热流密度相同,产生均匀的温度分布,通过接触压力分布优化建立的数学模型如下:

(10)

式中:X为设计变量,f(X)为目标函数,g(X)、h(X)为约束条件,D为设计变量的取值空间。对于制动盘的结构参数,计算出接触面的任一点摩擦热流密度,使得任何接触点的摩擦热流密度相同,由此建立理想接触压力模型:

(11)

式中:q为摩擦热流密度,J/(s·m3);r为半径,m;ω为摩擦盘转动角速度,rad/s;pr为在半径r处的接触压力,kN;const表示条件恒定;pmax、pmin为最大与最小接触压力,kN;rmax、rmin为最大与最小半径,m。为使接触压力分布均衡,即使摩擦副任意位置的摩擦热流密度相等,对接触压力进行优化设置,即:

(12)

(13)

式中:X为选取的5个约束变量,分别为油压端内半径x1、外半径x2,压紧端内半径x3、外半径x4,压缩端高度x5;L表示xi的最小值,H表示xi的最大值,h(X)为约束条件。

2 制动盘温升台架测试优化方法验证

2.1 实验数据准备与参数优化设计

为验证本文提出的自动化测试优化方法对制动盘温升台架的优化效果,开展实验进行分析。为了模拟制动盘在实际制动过程中的温度变化情况,评估其热稳定性和散热性能,首先对制动盘进行台架实验,获取相关的温升曲线。根据实验要求设定台架的初始温度与环境温度一致,为23 ℃。对制动盘施加一定的制动载荷,模拟车辆制动时的受力情况,实时监测制动盘的温度变化,记录不同时间点的温度数据。观察制动盘的温度变化规律,绘制温度随时间变化的曲线。分析制动盘的热稳定性和散热性能,评估其在实际制动过程中的表现。

为了监测和控制测试过程中的各种参数,需要使用传感器和反馈装置,如压力传感器、位移传感器等,实时监测测试参数的变化,并将数据传输到测试系统中,以便进行实时控制和调整。在制动盘摩擦副设置8个温度传感器,具体位置如图4所示。

图4 摩擦副设置温度测量点情况

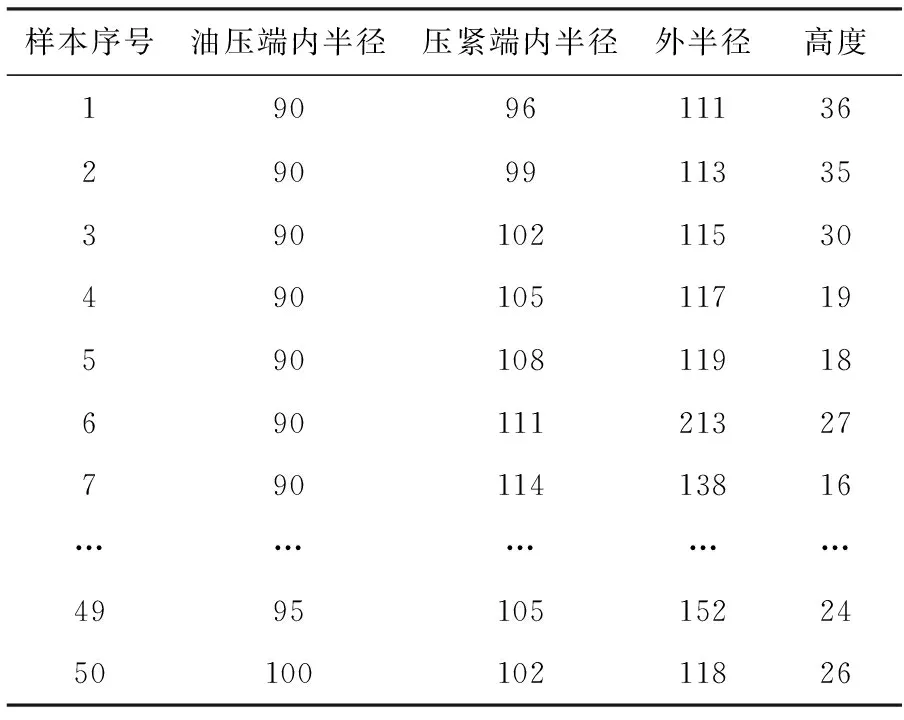

为了验证制动盘优化效果,进行参数优化,设计合理的参数组合方案,通过多次实验,全面评估各个参数对制动盘性能的影响。实验选取了50个样本,并对优化前后结果进行分析。部分样本的具体数据见表1。

表1 样本相关设计变量部分数据 单位:mm

将传统人工设置的有限元模拟参数以及通过自动化测试优化方法得出的参数,分别应用于制动盘单次制动温升台架测试实验,分析温升情况,对获得的数据进行摩擦副的结构变量优化,验证本文提出的自动化测试优化方法。

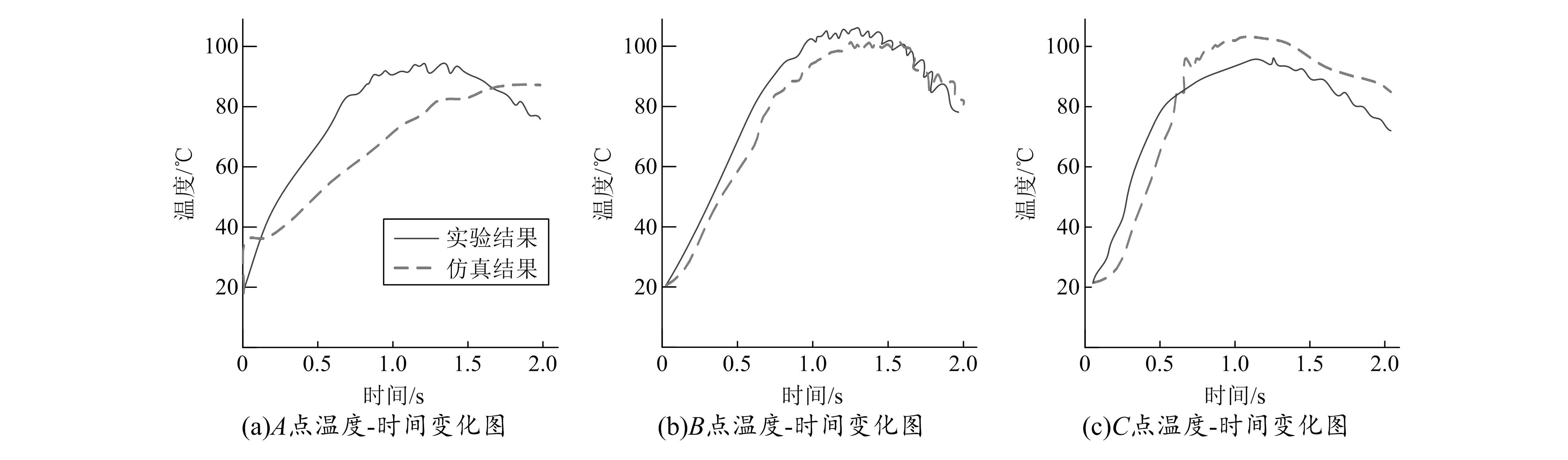

2.2 实验结果计量与分析

在各温度传感器测量点温度随时间变化的具体情况如图5所示。可以看出,本文方法的实验结果与仿真结果基本一致,在制动过程中,B点温度最高,为105.84 ℃。A和B点的温差最大,为24 ℃。制动结束时,B点的实验曲线和仿真曲线均显示频繁又较小的波动,这是由于摩擦加热后冷却与对流冷却的交替与反复作用。A点和C点于远离中心直径位置,接触压力较小,因此处于相对平滑的波动。

图5 测量点温度随时间变化曲线

表2为优化前后设计变量对比。由表可知,优化后除了高度外各个设计变量变化很小,在实际操作中更容易实现结构的改进与优化。数据表明,优化后均方差变化最大,与优化前相比减少了90%,误差更小,可见优化后制动盘制动效果更优。

表2 优化前后设计变量对比

图6为在50个样本中选取不同的摩擦副在不同测试方法下接触压力分布情况。可以看出,接触压力分布随摩擦副不同而不同。图6(a)中,最大的接触压力位于制动活塞压缩位置。摩擦副10的接触压力曲线落在摩擦副15和30的曲线之间。制动活塞和摩擦副10中的摩擦盘接触,导致接触压力位置不同。摩擦副30压力盘可以实现完全支撑,能够产生相对均匀的接触压力。图6(b)中,只有摩擦副30内径位置处的接触压力略低于理想状态。通过优化活塞设计,摩擦副10、15和30的接触压力分布接近期望的接触压力曲线。因此,与优化前相比,摩擦副接触压力分布显著改善。图6(c)中,传统测试方法得出的接触压力分布与理想接触压力还存在一定的偏差,虽然也有一定的改善,但是相比于自动化测试优化方法,还是略有不足。

图6 不同的摩擦副在不同测试方法下接触压力分布情况对比

3 结束语

制动盘的温升台架测试方法优化包括对测试方法效率提升以及对制动盘性能和结构的优化。本文针对制动盘在制动过程中因摩擦生热导致的温升问题,进行了深入的测试分析。引入自动化测试优化方法,提高测试效率和准确性,采用有限元方法对制动盘的制动过程进行仿真模拟。以优化摩擦副接触压力分布为例,提出了一种基于自动化测试优化方法的制动盘温升测试方案。通过实验对本文优化制动盘摩擦副结构的效果和温升测试方法进行验证。实验表明,经过自动化测试优化的温升台架测试方法得出的摩擦副具有完全支撑的压力盘,接触压力分布图接近期望的接触压力曲线,明显优于优化前,并且测量温度降低了10.55%,由此证实了此次方法优化的有效性。不足之处是,实验所用的数据集规模还较小,需要更多的数据支撑以进行更深入的研究。