薄玻璃物理钢化及其进展

续芯如 徐长青 陈兆民 陈福 夏韦美

(1.秦皇岛玻璃工业研究设计院有限公司 秦皇岛 066001;2.河北省玻璃节能减排技术创新中心 秦皇岛 066001;3.河北省企业技术中心 秦皇岛 066001;4.中国南玻集团股份有限公司 深圳 518067)

0 引言

机械性能和消费品安全一直是玻璃研究和创新的主要驱动力。商品玻璃材料是脆性的,因此,它们的机械性能对其表面存在的微观缺陷极为敏感,对于玻璃产品,通常采用酸抛光或火抛光等工艺,以形成无缺陷的表面。这种后处理不仅可以减少原始玻璃制品上存在的表面缺陷,还可以通过产生化学成分、质量密度和残余应力的表面梯度来更持久地提高产品的耐久性。在过去的一段时间内,化学钢化一直是玻璃强化方式研究的主题,这是由手机和其他个人电子设备盖板的巨大市场吸引力引发的,进一步的应用包括药品包装、医疗注射器或餐具等。然而,尽管化学钢化玻璃的机械性能令人着迷,但在成本、产量和工艺可扩展性方面仍然存在一些限制,如盐浴中毒和回收、浸泡/盐暴露方法、反应时间、适用的玻璃化学成分等。

鉴于这些局限性,热钢化(物理钢化)仍然是提高商品玻璃产品机械性能的主要方法,主要体现在两个方面:在产品表面形成残余压应力层,在产品内部形成拉伸应力区。且物理钢化加工速度快、成本低、产量高,由于这些原因,物理钢化玻璃在日常生活中无处不在,如在侧窗和背光汽车玻璃、车顶窗、隔断墙、餐具甚至某些类型的饮料容器中等。

1 钢化玻璃的发展及现状

1.1 钢化玻璃的发展

玻璃钢化早期尝试是在1870年,法国巴士底的Francois Bathelmy Alfred Royer于1874年获得第一项专利,他把玻璃加热到接近软化温度后立即投入一个温度相当低的液体槽中,其钢化方法为液体钢化法。1875年,德国的Frederick Siemens提出了采用施加压力的方法进行钢化,他在专利中谈到:“新的制造方法包括在模子中或在模子之间对受热状态的玻璃施加压力,以使其能抵抗热冲击和物理冲击”。显然,这种方法是把钢化和压制结合在一起,玻璃被压成所需形状的同时,有可能由于模子的冷却而被钢化。Siemens在后来的一项专利中认识到了这一点。在该专利中,他改变了原先提出的加压钢化的主张,明确提出采用冷却钢化。1881年,Siemens再次获得专利,叙述了利用平板冷却或钢化不规则制品,在不规则制品中填满砂子,然后砂子与平板(如空气或水)接触,再次冷却。1876年,美国马萨诸塞州的Geovge E.Rogens将钢化玻璃技术应用于玻璃酒杯和灯柱等产品上。同年,新泽西州的Hugh O’heill获得了一项有关“观察孔”中的钢化过程专利。Littleton、Lillie和Shater于1942年分别发表了有关钢化玻璃的生产方法的专利,解释了钢化过程的理论并且试图对钢化过程中玻璃产生的应变程度加以控制。1962年,Stooky发明高温型化学钢化,同年Kistler在杂志上发表了低温型化学钢化,是英国最早出现有关离子交换的专利。

钢化玻璃在工业上得到应用最早可能是在1892年,由Jena玻璃厂的Schott博士实现的。20世纪30年代中期,欧洲开始采用钢化安全玻璃,法国首先将这种产品投放市场。1946年,美国第一次用快速自重弯钢化成型法制造了汽车Futuramic Oldsmobibe,其他汽车公司很快效仿这种做法。到50年代后期,自重弯钢化系统的生产能力已达到顶点,玻璃可以绕轿车弯180°,甚至弯曲到轿车的顶部。20世纪70年代,钢化技术开始全面推广,钢化玻璃在汽车、建筑、航空、电子等领域开始使用,尤其是在建筑和汽车方面得到广泛应用。20世纪80年代开始,随着玻璃的新品种增加,钢化玻璃制造工业进行了新产品的开发和研究,如建筑节能窗的低辐射钢化玻璃、汽车玻璃的大型化及异型玻璃钢化等。

我国钢化玻璃的开发研究始于20世纪50年代。1951年3月,由沈阳玻璃厂与东北科研所(建材研究院的前身)合作,采用煤气加热、吹风急冷的办法制造出第一块物理钢化玻璃,随后开始小批量生产,同时开展垂直吊挂钢化电炉的研究设计,为1955年和1965年在上海耀华玻璃厂和秦皇岛156厂先后建成两套钢化电炉奠定了基础。20世纪70年代,由洛阳玻璃厂率先引进比利时的吊挂式弯钢化玻璃生产线,初步解决了车用玻璃的配套问题。1953年5月,由沈阳玻璃厂试制出化学钢化玻璃并进行批量生产后,秦皇岛耀华玻璃厂在1983年又建成了一条化学钢化玻璃生产线。20世纪80—90年代,我国相继引进了一批水平钢化玻璃生产线,1994年,我国自行开发的首条水平辊道法钢化玻璃生产线投产,标志着我国玻璃钢化技术融入全球之中。

1.2 我国钢化玻璃的生产及消费情况

按国家统计局和国家海关的统计口径,2022年我国钢化玻璃产量为5.8亿m2,同比减少6.4%;表观消费量为2.28亿m2,同比减少22.9%;出口量3.56亿m2,同比增长4.6%;进口量415.8万m2,同比减少74.5%,我国钢化玻璃生产及消费变化情况见表1。

表1 我国钢化玻璃生产及消费变化情况

2 薄玻璃钢化技术

2.1 化学钢化

化学钢化是通过改变玻璃表面的组成以提高玻璃强度的方法,由于它是通过离子交换使玻璃强度增强,因此又称为离子交换增强法。根据离子交换的温度又可分为低于玻璃转变点温度的低温型离子交换和高于玻璃转变点温度的高温型离子交换,因为经济和工艺方面的原因,在实际生产中低温型离子交换应用范围更广。一般是将玻璃浸入熔融的KNO3溶液(温度为400~460 ℃)一定的时间(通常为1~24 h),有利于溶液中的较大K+(4配位为半径0.137 nm)取代玻璃结构中较小的Na+(4配位为半径0.099 nm),从而在玻璃表面产生高达1000 MPa的压应力。它不仅可用于钢化厚度<2 mm的薄玻璃板,还可用于钢化多种类型的玻璃,对玻璃形状和厚度没有限制。

与物理钢化玻璃相比,化学钢化玻璃生产周期长(达到数十小时交换时间)、效率低、生产成本高(熔盐不能回收,纯度要求高)、碎片与普通玻璃类似、稳定性差、抗冲击等物理性能容易消失、强度时间衰减快等,如果用化学钢化方法对含碱金属的薄玻璃进行强化,由于大半径离子“卡”到玻璃表面,一方面损坏了玻璃表面,另一方面破坏了玻璃的化学稳定性。

2.2 物理钢化

玻璃物理钢化是将原片玻璃加热到一定温度(该温度应低于玻璃软化温度),使玻璃本身的内应力被消除,然后将其迅速送入冷却装置中急速、均匀冷却。当玻璃表面的温度快速降低时,表面收缩形成压应力(外应力)状态,内部形成张应力(内应力)状态。随着玻璃内部的温度梯度消失,其表面会获得相当大的均匀分布的压应力层,并且玻璃的张应力与压应力会达到平衡,从而使钢化玻璃具有很高的抵抗外界冲击的机械强度、较好的热稳定性能及其他各种安全性能。玻璃内部应力状况见图1。

图1 玻璃内部应力状况

物理钢化主要有空气风冷、微粒钢化、雾气钢化法等,空气介质钢化是目前最常见的方法,自20世纪30年代以来一直用于提高玻璃强度,但该方法仅限于厚度大于3 mm的平板玻璃。玻璃的物理钢化是由淬火过程中玻璃外表面和内部之间的冷却速率差异引起的,在薄玻璃钢化过程中,易出现玻璃变形等问题,难以满足其产品在汽车、舰船、建筑上的使用。因此,物理钢化对玻璃的厚度和形状均有一定的限制。

3 薄玻璃物理钢化技术的进展

薄玻璃物理钢化技术、方法的研究一直在延续。对薄玻璃钢化而言,其难点在于加热时间不能过长,如果玻璃在达到最佳钢化温度之前在炉内停留时间过长,则容易变形。在冷却过程中,由于玻璃厚度较小,从加热结束到急冷开始的极短时间内所散失的热量导致温降较大,在冷却时不易沿厚度方向建立足够的温度梯度,因此冷却强度、冷却速度难以控制。如何克服上述加热和冷却过程的问题,则是薄玻璃物理钢化技术和方法能否延续发展的关键。

3.1 微粒玻璃钢化技术

微粒玻璃钢化技术是国外上世纪70年代末发明的一项技术,是把玻璃加热到接近软化温度后,于流化床中经固体微粒(一般为粒度小于200 mm的氧化铝微粒)淬冷而使玻璃获得增强的钢化技术。中国建筑材料玻璃研究院经过“七五”科技攻关,在国内首先研究成功,并于1990年底通过了部级技术鉴定。

我国专利CN102603172A,是利用玻璃微粒或石英砂微粒钢化0.5~0.7 mm超薄玻璃的方法。其制备工艺首先将玻璃试件进行切割、倒角、磨边、清洗、干燥备用。然后将测试样品快速放入710~730 ℃马弗炉中,保温一定时间(10~60 s),将测试样品从马弗炉中取出,使测试样品快速落入60~120 ℃玻璃微粒或石英砂微粒(粒径0.28~0.42 mm)中,停留一段时间(10~30 min),然后取出从而得到钢化超薄玻璃。其采用微粒作为冷却介质,避免了对薄玻璃表面的损伤。该方法可用于薄玻璃特别是液晶显示器玻璃、LED玻璃等超薄玻璃制品的增强。

3.2 离子注入玻璃钢化技术

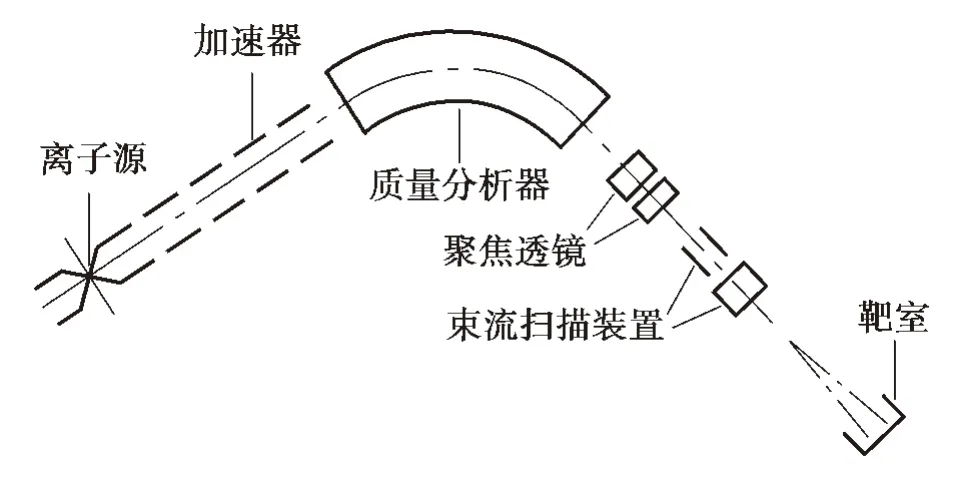

离子注入玻璃钢化技术是通过离子注入来消除存在于玻璃表面并降低玻璃强度的格里菲斯缺陷的划痕,达到提高玻璃强度的技术,见图2。主要是采用特定的离子注入装置,其包括正、负离子源和加速器。正、负离子源用以将气体分子分解产生正离子和负离子如正氢离子(H+)与负氢离子(H-),并通过加速器注入放置在处理室的玻璃表面中,用以形成压缩应力来达到强化玻璃表面的效果,通过控制正离子的注入状况即可达到整体或局部强化的目的。

图2 离子注入系统示意图

利用正离子与负离子一并注入玻璃基底的方式强化玻璃时,由于正负离子彼此极性不同,故可用以改善以同极性离子注入时所造成的排斥效应,从而提高离子注入工艺的效果。另外,当只注入氮离子时,氮离子会与玻璃中的硅反应生成氮化硅,只注入磷离子时会与玻璃中的氧反应生成磷酸,注入离子的强大能量会导致划痕区域及其周围区域的玻璃构成原子和分子的键合发生变化。

3.3 液体介质玻璃钢化技术

所谓液冷法,就是将玻璃加热到接近其软化点,然后放入充满液体的淬火槽中进行钢化。此时,可以采用盐水作为冷却介质,如硝酸钾、亚硝酸钾、硝酸钠、亚硝酸钠等的混合盐水。此外,也可采用矿物油作为冷却介质,矿物油中还可以添加甲苯或四氯化碳等添加剂,也可以使用一些专用淬冷油和硅酮油等。液体钢化时,由于玻璃板边缘先进入淬火槽,会出现应力不均匀而导致爆裂的情况。为了解决这个问题,可以采用空气冷却或液体喷射进行预冷,然后放入有机液体中进行快速冷却。也可以将水和有机溶液放入淬火槽中,有机溶液浮在水面上,当把加热后的玻璃放入槽内时,有机溶液起到预冷的作用,吸收部分热量,然后进入水中快速冷却。

英国Triplex公司早在20世纪80年代就采用液体介质法钢化厚度为0.75~1.5 mm的玻璃,结束了物理钢化无法钢化薄玻璃的历史。由于玻璃在冷却时被加热并插入液体介质中,对于大面积的玻璃板很容易受热不均匀,从而影响玻璃质量和良率,所以较适用于钢化各种小面积薄玻璃,如眼镜玻璃、液晶玻璃、光学仪器玻璃等。

当然,其液体还包括金属。美国陶瓷学会杂志2021年发表的《通过超快排热对低膨胀玻璃和薄壁玻璃制品进行热强化》一文,介绍了使用液态镓作为冷却介质钢化1.1 mm和3.3 mm硼硅玻璃的研究。使用液态金属作为冷却剂,证明排热率有显著提高。将热硼硅酸盐玻璃(T>Tg)浸入液态镓(T<200 ℃)中时,实验观察到的传热系数超5000 W/m2·K,对于厚度为3.3 mm和1.1 mm的玻璃,残余表面压应力分别在85 MPa和20 MPa左右,抗表面缺陷性显著增强。该研究项目已获得欧洲研究理事会(ERC)欧盟Horizon 2020研究和创新计划的资助。

3.4 使用飞秒超短脉冲激光的玻璃强化技术

聚焦的飞秒激光脉冲可引起玻璃内部局部永久折射率的变化,并且使用放大的钛蓝宝石激光器的飞秒激光脉冲辐照玻璃,因激光与玻璃的相互作用可能变得高度非线性,从而导致玻璃的永久改性而得到强化。

使用放大的1037 nm飞秒光纤激光系统,该系统以200 kHz重复频率运行,可变脉冲能量高达5 J,脉冲持续时间为300 fs。使用物镜将飞秒激光脉冲照射到钠硅酸盐浮法玻璃中进行聚焦(激光束的聚焦深度从100 mm变为500 mm,线周期达到100 pm,扫描速度从50 mm/s变为500 mm/s,频率保持恒定的200 kHz反复运行)。通过使用电动XYZ平移台,可有效控制位置,具有高重复频率的硒能量的聚焦深度产生线形异质相,这样玻璃就得到了强化。

4 结语

化学钢化的薄玻璃,在平整度和机械强度方面要强于物理钢化,但是化学钢化的薄玻璃破碎状态呈针状破碎,属于不安全破碎,物理钢化的薄玻璃破碎呈颗粒状,属于安全破碎;生产方面,相对于化学钢化,物理钢化的成本低、生产效率高、无污染性排废。对于不同方法强化的薄玻璃,可以根据使用领域、使用场景和性能需求等条件选择合适的钢化技术,随着建筑业窗玻璃薄型化、轻量化的发展,薄钢化玻璃在建筑业中的使用将更加广泛,大力发展和研究薄玻璃物理钢化技术和方法是非常必要的。