钠钙硅高白料玻璃全电熔炉工艺控制

于长友

(叙永郎酒东方玻璃有限公司 泸州 646499)

0 引言

尽管全电玻璃窑炉在国内已研制探索了较长时间,但大多是在硼硅浮法玻璃、高硼硅玻璃、硼硅酸盐玻璃、乳白玻璃等方面的应用报道[1-7],在高白料玻璃上应用的公开报道较少。在碳达峰、碳中和的大环境下,我司引进了一台熔制高白料玻璃的全电熔炉,在开始投产及后续生产过程中,出现一定的熔化缺陷,通过不断地探索研究,优化料方、出料量、单耗、冷顶层方面的控制,将玻璃液合格率由92%提升至99.45%,同时保证了全电熔炉稳定运行。

1 熔炉概况

全电熔炉是上大下小“T”型六角形,熔化面积28 m2,总池深3.12 m,电极采用钼电极,18根斜底插钼电极(3根电极为一组,6根为一对,一共3对电极)、6根底部启动电极和1根流液洞电极及2根上升道电极。日常使用过程主要用斜底插电极,其余电极不开。理论设计出料量60 t/d。

2 全电熔炉料方控制

电熔窑炉的玻璃成分与火焰炉基本相似,但火焰炉可以使用的料方电熔炉不一定能使用,需要做一些调整,包括原材料颗粒度的选择、配合料水分控制、澄清剂的选择(不选择与钼电极发生反应的物质,如Na2S O4、 As2O3[8]等,且配合料气体率需控制不宜超过18%),原料用量的选择及原料纯度的控制等,要分别去调试[9]。全电熔炉玻璃基本组成及优化调整见表1。

表1 全电熔炉玻璃基本组成及优化调整 %

2.1 料方的设计及优化

(1)降低氧化钙,增加氧化镁,增加玻璃液黏度;

(2)降低氧化硅,增加氧化铝,调整玻璃性质;

(3)降低氧化硅,增加氧化硼,提高耐水性及澄清效果;

(4)增加氧化铈用量,提高澄清效果;

(5)增加氧化锆用量,调节耐水性,提高机械性能。

每次改过料方后,观察一周再进行下一次调整,要求调整幅度小。料方优化方面,达到性能及质量要求后,不频繁更改料方。通过调节后的料方,玻璃的耐水性达到HC3级以上,且条纹及气泡满足质量要求。

2.2 原材料方面控制

(1)纯碱由轻质碱改为重质碱,冷顶层控制较好;

(2)方解石由颗粒状改为粉状,冷顶层效果较好;

(3)石英砂水分控制,由原来的人工每4 h测量一次,改为在线接触式测水分仪,可及时修改料方,料方的准确性更优;

(4)配合料水分的控制,根据料的干湿度,由原来的4.2%控制在3.5%左右。

通过控制粉料的颗粒度、石英砂水分和配合料水分,最终确保了冷料层厚度在(150±30)mm,且不透红,比较稳定。

3 出料量的稳定控制

出料量增加,相应的电流要提高,如电流不增加,功率不够,会造成冷顶层偏厚,总的电阻增加,最终导致有效的熔化区域减小,导致气泡产生[10]。出料量减少,相应要降低电流,否则会出现冷顶层变薄,熔化过剩。计划性更换行列机耐材或出料量降低50%时,需要在行列机停机之前提前5 h,斜底插电极(UR项、VS项、WT项)三项各降电流20 A,待行列机停机轧料开始时,电流可以降低到保护电流,防止控制不当,产生红顶。待恢复下料目标时间提前4 h开始升电流,需注意电压,待电流恢复正常值时,需补充投入冷料需要的热量,比正常单耗稍高20%,待玻璃液质量正常后恢复正常单耗。

全电熔炉熔化需服务于生产成形,有计划地调整出料量,是合理安排成形生产的必要保障。出料量需要调整时,生产部门需提前3天制定好调整计划,并提前24 h通知熔化部门,熔化部门根据下列调整步骤进行调整:

在全电熔炉运行稳定(即出料量固定)阶段,根据出料量和熔化部输入功率计算出熔化单耗(即kW·h/kg玻璃液)。

(1)出料量提高范围在1%~2%的,提前4 h开始调整参数,分2~3次完成,以现有熔化单耗为依据,逐步调整。在成形调整完成后,根据生料层厚度情况逐步、缓慢地调整参数到合理的熔化单耗。若降低出料量,则向相反的方向调整。

(2)出料量提高范围在2%~5%的,提前8 h开始调整参数,每2 h调整1次,以现有熔化单耗为根据,逐步调整。在成形调整完成后,根据生料层厚度情况逐步、缓慢地调整参数到合理的熔化单耗。若降低出料量,则向相反的方向调整。

(3)若出料量提高5%~10%(原则上不这样操作,因为会对窑炉的寿命和料质造成极大的影响),为了尽量保证生产稳定,调整分为两步进行。第一步先调整一半,待稳定2~3天后,观察料质没有变化,再调整另外一半。

在所有换产的过程中,料道不能停止出料,除了更换剪刀外,必须按照生产运行的机速进行冲、剪料,保证出料量和熔化的参数稳定。

4 加料及液面的控制

液面调整可影响有效熔化深度、炉内电流运动状态及料道不动层变化,控制不当易产生气泡、条纹缺陷。我司采用华富制造的全自动加料机,工作原理:料仓的料下到小皮带上,小皮带传送到大皮带,大皮带在冷顶层上面摆动,料经过分料装置均匀分布在冷料层上。可控制大小皮带速度,边缘加料及加料过程,加料量在冷料层中下料速度等。

(1)液面对全电熔炉的控制非常重要,且比火焰炉更严格,不同的是火焰炉要求控制在±1 mm,而全电炉液面控制在-0.7 mm到+0.3 mm之间为宜,确保加料机均匀的连续加料,且加料量要稳定。

(2)在液面控制中要特别注意加料机的堵料,尤其注意加料机前端的分料装置。分料装置的设置及选择:根据混合料的干湿程度,颗粒度等,确保配合料均匀地掉落在粉料装置上,保证冷料层的全覆盖。应特别注意大小皮带的配合及大小皮带的速度匹配性。

(3)无特殊情况,确定好标准液面后,不轻易调整标准液面。

5 冷料层的控制及测量

本厂采用人工测量,每1 h测量一次,观察冷顶层均匀程度。冷顶层的影响因素很多,几乎所有的工艺控制,最终都反馈在冷顶层厚度上。通过实践经验得出冷顶层厚度在(150±30)mm时利于排泡[10]。不同的窑炉设计,冷顶层厚度可能会有一定差异,要因地制宜,探索出全电熔炉合适的冷顶层厚度。

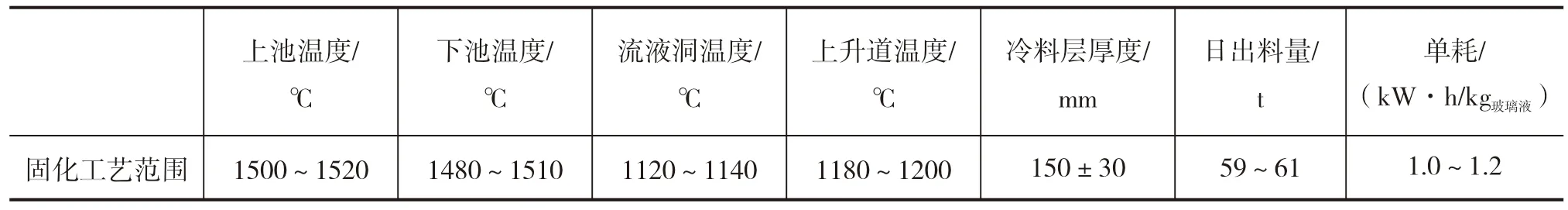

6 电流控制

全电熔炉的电流控制至关重要,我司采用恒流控制熔化单耗,正常控制在1.0 kW·h/kg玻璃液。值得注意的是各项电流须均衡,我司控制的斜底插电极(UR项、VS项、WT项)三项电流大致是相差100 A。优质玻璃液固化工艺范围见表2。

表2 优质玻璃液固化工艺范围

7 意外停电和计划性停电检修

停电对全电熔炉影响很大,一旦意外停电,需要按停电流程逐渐启动。首先第一时间切换电极水套水,使用备用水对电极冷却,确保电极处不出现漏料并迅速启动发电机,开冷却池壁、流液洞风机,开启保护电极(底插电极、流液洞电极及上升道电极),来电后,需要按来电流程逐渐启动,并补充停电时间投入冷料的热量需求。如计划性检修停电,需注意做好计划安排,停电后对电炉再次系统检查,避免重复停电检修。

8 玻璃的条纹控制

通过在料道底部放料,把带有条纹的玻璃液或组成差异较大的玻璃老料排出,大大降低了成品条纹的产生。严格控制液面的波动,保证温度制度及各生产线出料的稳定。

9 结论

通过设计料方与调整、控制配合料质量、出料量、玻璃液面、冷顶层、电流、意外停电和计划性停电检修、条纹解决等各工艺过程,优化整体工艺细节,最终实现采用全电熔炉后提升玻璃液质量,玻璃稳定生产,达到提质增效,窑炉安全运行的效果。