3 000 m3绞吸式挖泥船钢桩台车运动仿真

,,

(上海交通大学 前船舶与海洋工程学院,上海 200030)

近年来,国内疏浚业发展快,对疏浚工程设备提出了新要求,但我国疏浚设备远远不能满足工程实际的需要,新型装备的研究和制造已经迫在眉睫[1-2]。对于钢桩台车的自主设计和建造,国内还基本属于空白,尤其是台车作为精度高的定位系统,在设计时就要保证其结构及运动性能。

结合天津航道局3 000 m3/h绞吸式挖泥船的设计建造工作,对绞吸式挖泥船的钢桩台车进行三维建模,建立空间几何模型,为台车的自主制造进行基础研究。

1 三维模型的建立

钢桩台车是绞吸式挖泥船的重要组成部分,工作时船体以主定位桩或辅定位桩为旋转中心,依靠左、右横移绞车牵引两侧的摆动缆,使绞刀头左右摆动。当自上而下分层切削完成后,绞刀头就要前移一段距离,这种前移需要两根钢桩交替起落并配合船体的摆动才能完成[3]。具体的过程为:当绞刀头需要前移一次时,首先落下辅桩,然后提起主桩,主桩依靠油缸的拉动前移,到行程最大点,主桩落下,辅桩提起,挖泥工作开始,绞刀头的切削前进借助主桩油缸的推力完成,可获得理想的开挖面。当主桩移动到接近船体的最小位置点后,落下辅桩,提起主桩,至此完成一次换桩过程。挖泥船的工作过程中不断重复上述过程,主桩及移动装置一般称为钢桩台车,除去移动装置以外,辅桩与主桩基本相同。

ADAMS是著名的机械系统动力学仿真分析软件,通常用于多刚体分析和柔性体分析,广泛应用于汽车、航空、电子、铁道等工业领域中。它提供虚拟样机平台,利用计算机辅助分析技术进行机械系统的运动学和动力学分析,确定系统及其各构件在任意时刻的位置、速度和加速度,同时,通过求解代数方程组确定引起系统及其各构件运动所需的作用力及其反作用力。

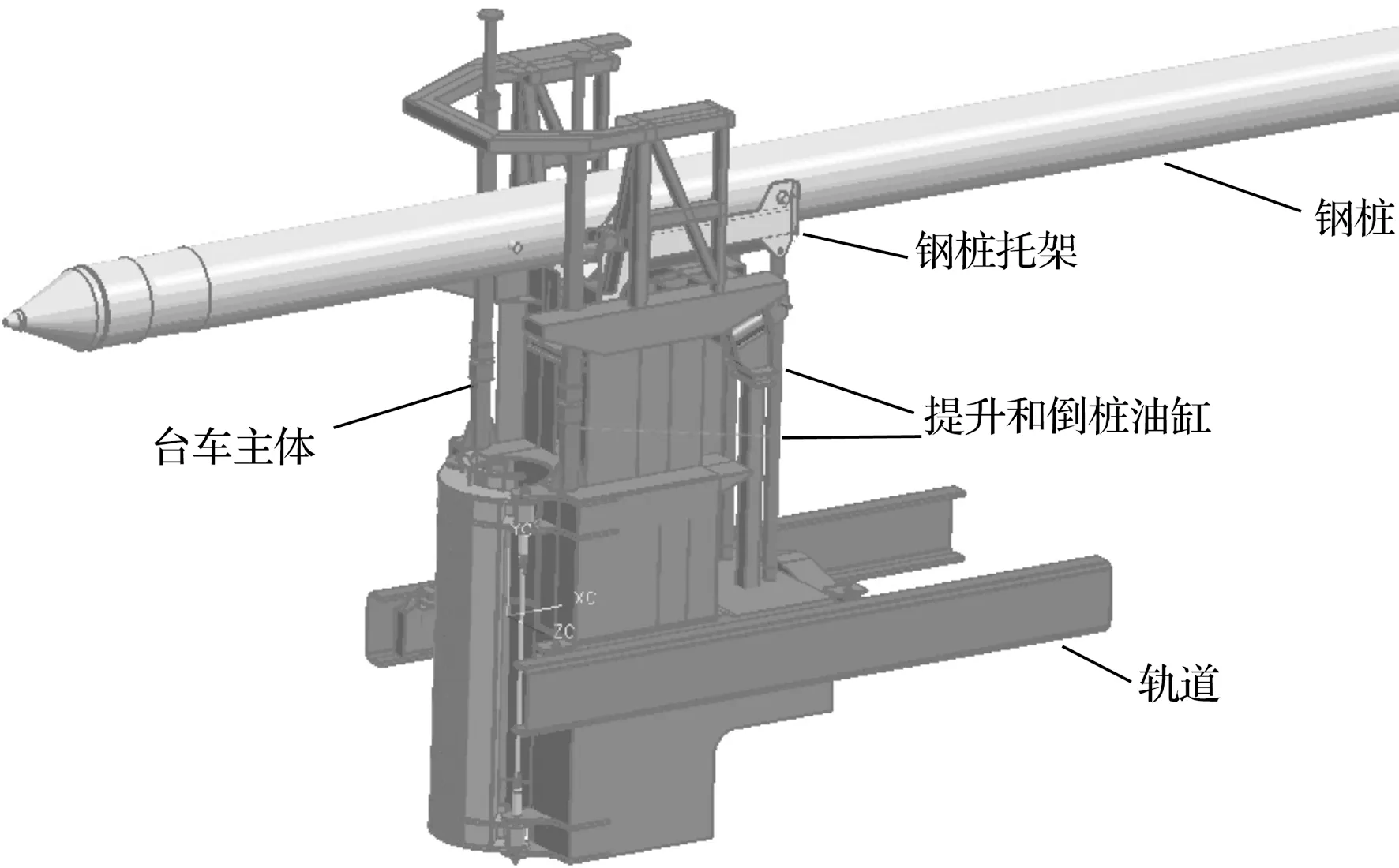

建立某3 000 m3大型绞吸式挖泥船的钢桩台车三维模型,见图1。钢桩台车一般由轨道、钢桩、钢桩拖架、液压油缸和台车主体结构等主要部分组成。钢桩系统还包括夹具、定位桩钢索(司令绳)系统[4]等部件,这些小部件在建模中为简化,只计入重量,没有建立几何形状。

使用ADAMS/View[5]建立一个钢桩台车机械系统的虚拟样机,并建立运动部件、用约束将它们连接、通过装配成为系统、利用外力或运动将他们驱动。

图1 台车三维模型

2 运动仿真

前面提及钢桩台车是一个经常运动的部件,其运动主要包括钢桩倾倒及其逆过程、台车行走运动以及钢桩提升和下降。下面主要讨论前两种情况。

2.1 台车的倒桩过程运动模拟

钢桩台车的机械运动较为频繁,直接影响绞吸式挖泥船的工作效率。由于定位钢桩直接插入泥中,所以其长度比较大,若挖泥船的工作水深为25 m时钢桩的长度可达40 m,所以钢桩台车在拖航状态时需要倾倒定位钢桩成水平放置,便于航行。而在工作时则需要将钢桩竖直,这个过程称为倒桩。

钢桩运动过程中钢桩托架与台车主体之间相对旋转,钢桩托架与油缸活塞杆之间相对转动和移动,活塞缸套与油缸支架之间相对旋转,油缸活塞杆与活塞缸套之间相对移动。仿真的难点主要有:三组相对运动的实现;关键连接点处的受力分析;校核油缸推力是否足够。

建立整个倒桩运动的连接点之间的运动副,描述三组相对运动,见图2、3。

图2 倒桩机构原理

图3 各连接点位置

在托架与台车主体(点1)、倒桩油缸与倒桩支架(点2)和倒桩油缸与托架(点3)以及之间采用了旋转副连接,油缸在油缸套中以移动副连接。

机构的驱动力为油缸的顶升作用力,钢桩的重力已知,通常油缸以10 mm/s的速度移动,考查各点的受力和运动情况。然后,确定所需油缸的技术参数,用于选择合适的液压油缸。

在分析时考虑两种情况,一种是船体正浮,台车基本保持水平;挖泥船一般在波浪中作业,所以另一种是考虑船体有2°纵倾时台车进行倒桩动作。

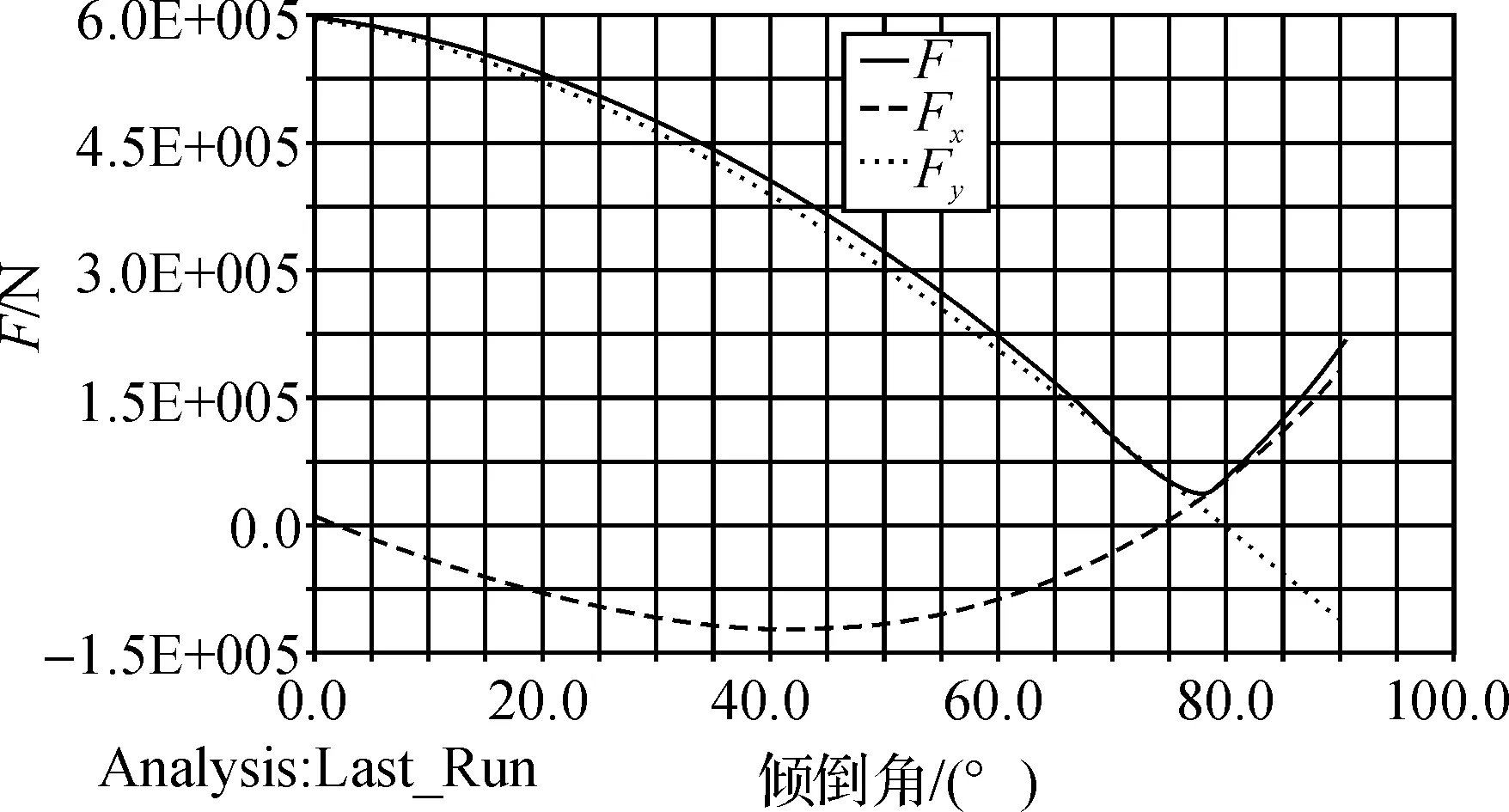

1) 船体正浮,台车保持水平。如图4所示为钢桩由水平放置转动成垂直放置的过程,倾倒油缸中的一只在2点(图3)的受力随钢桩转角变化的曲线。其中F为合力的大小,Fx、Fy分别沿垂向及船长方向所受分力的大小变化。由图4可知,倒桩过程中油缸的推力在整个过程中方向会发生变化。起初钢桩推力由最大值597 kN逐渐减小,Fx在42°左右达到最大值。在77.32°时合力大小达到最小值,此时刻后推力反向,实际作用为拉住在重力作用下继续向垂向运动的钢桩。此时,Fx和Fy均反向,合力逐渐增大。

图4 正浮时单一油缸作用力随倾倒角度变化

2) 船体纵倾2°。

船舶纵倾,倒转钢桩油缸的作用力与钢桩倾斜角度的关系曲线见图5。

图5 纵倾时单一油缸作用力随倾倒角度变

由前面的分析可知单一油缸的最大作用力为598.8 kN,推力和拉力转换角度为79°。纵倾时,需要油缸的作用力增大很小,约0.3%。

2.2 台车的行走运动仿真

行走是台车最重要的功能之一。行走系统通过一个顶推油缸和台车上的三组行走轮完成,行走轮不仅完成行走功能还承受台车的整体重量。为了保证行走时的稳定,在三组轮子附近还安装有横向导向轮。行走机构的协调以及顶推油缸的作用力大小根据必须整个台车行走的情况来确定。分析中仍然考虑了两种情况,一种是船体正浮,另一种是船体纵倾2°。钢桩台车行走装置包括台车主体与轨道接触的6个行走轮以及4个水平限位轮。仿真建模的难点主要有:行走轮支撑整个台车的重量,台车重心与行走轮的中心位置需要校核准确;轮与轨道之间有接触,并存在摩擦作用。

借助ADAMS提供的强大三维模型功能,顺利地实现了行走轮的中心位置的调整。同时ADAMS提供了接触和摩擦的计算模型,接触碰撞力的计算模型采用impact函数提供的非线性等效弹簧阻尼模型,其广义形式可表示为:

式中:Fni——法向接触力;

K——Hertz接触刚度;

C——阻尼因子;

δi——接触点法向穿透深度;

行走轮与轨道之间用转动副相连,滑动摩擦力计算模型采用库仑模型,静摩擦系数取0.5,动摩擦系数取0.3。在仿真计算过程中,接触力以及轮子与轨道的摩擦力都能实时地反映。驱动力为油缸的力,初始条件为油缸的匀速以10 mm/s推进。

2.2.1 船体正浮,台车保持水平

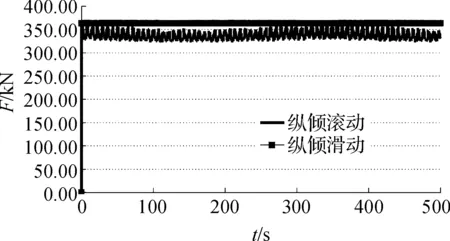

由于轮子与轨道接触时运动情况可能比较复杂,因为加工或者润滑的原因,滚动和滑动情况都可能发生,故考虑滑动摩擦和滚动摩擦两种情况并进行计算。根据计算结果,将油缸推力随时间变化的曲线记录见图6。当轮子与轨道是滑动摩擦时,油缸的作用力为常量247 kN。当轮子与轨道之间滚动摩擦时,油缸的平均推力为210 kN。

图6 顶推油缸作用力随时间变

2.2.2 船体纵倾2°

如图7所示,船舶纵倾时计算得到油缸的推力在轮子滑动时和滚动时的油缸推力非常接近,轮子滑动和滑动时油缸推力分别为推力339 kN和平均推力363 kN。

图7 顶推油缸作用力随时间变

综合以上分析,正浮时轮子滑动比滚动需要油缸多增加约15%的推力,纵倾时轮子滑动和滚动比正浮状态需油缸分别增加38%和32%的推力,在设计油缸时要考虑这一情况;无论是滑动摩擦还是滚动摩擦,纵倾后油缸的推力增加较大,船体纵倾对台车行走运动影响较大。

3 结论

船舶进行钢桩由水平倾倒作业时,油缸作用力有由推力向拉力的转变,所对应的钢桩倾角和钢桩推力随着船的纵倾角度增加而增大。正浮状态和纵倾状态倒桩油缸的推力和拉力的临界角点分别为77.2°和79°。纵倾2°对油缸作用力的影响不大,取600 kN较为适宜。

在船舶正浮时,行走轮子与轨道之间的滑动摩擦比滚动摩擦需要油缸提供更大的推力,应当尽量使轮子滚动。行走时需要油缸提供的作用力在210~247 kN之间。

船舶有纵倾时,行走顶推油缸的推力增大最大可达约38%,在设计时不可被忽略,此时轮子滑动或滚动对油缸推力的要求差别很小。

使用本台车方案的绞吸式挖泥船已经建造完成,施工过程中台车系统运行良好。

[1] 詹 斌.国外疏浚企业对我国疏浚市场的影响[J].武汉理工大学学报:信息与管理工程版,2005(1):206-207.

[2] 陈 杰.工程船舶的回顾与发展[J].江苏船舶,2003(6):3-8.

[3] 倪文华.挖泥船台车移位系统设计分析[J].船舶,2002(4):56-58.

[4] 米中彪.“津航浚217”轮钢桩台车使用中的几个问题[J].天津航海,2003(2):22-23.

[5] 李 军,邢俊文.ADAMS实例教程[M].北京:北京理工大学出版社,2002.