罗布麻/粘胶/棉喷气涡流纱的开发及成纱质量的研究

张守斌 邢明杰 刘 敏 杜宪娥

摘要

开发了罗布麻/粘胶/棉50/30/20 18.2tex三组分喷气涡流纱,并对其成纱强度、毛羽、耐磨等指标做了测试,与罗布麻/粘胶/棉三组分环锭纱作了对比分析。得出结论:罗布麻/粘胶/棉50/30/20 18.2tex三组分喷气涡流纱的断裂强度较低,毛羽很少,耐磨性较好,细节、棉结很少,条干较差。

关键词:多组分喷气涡流纱;纺纱工艺;纱线结构;纱线性能

当前对喷气涡流纺的研究大都是基于纯棉纱或涤棉纱,而对于多组分喷气涡流纱线的研究尚未查阅到相关文献或资料。目前国内外大多数企业都对多组分纱线做过相应研究,但主要是基于环锭纺纱技术和赛罗纺纱技术的。本文通过对多组分喷气涡流纺纱工艺的研究和其多组分纱线的分析,对这一新型纺纱技术做了系统的研究,对于这种新技术的推广也有较积极的意义。

1纱线各组分的分析

选用了罗布麻、粘胶和棉作为所要开发纱线的3种组分。罗布麻为天然野生植物,主要产在我国新疆地区。罗布麻纤维是一新型功能性纤维,细软、表面光滑、具有丝般的光泽,强度与棉纤接近,压缩弹性率高。由于罗布麻中有强心苷、黄酮等成分,因此它具有止咳等功效,具有独特的神奇药用价值[1]。粘胶纤维是以棉或其他天然纤维为原料生产的纤维素纤维。粘胶纤维的染色性能很好,其他纤维素纤维能采用的染色方法均能用于粘胶纤维的染色,色谱全,色泽鲜艳、染色牢度较好。因此与粘胶纤维混纺的产品,亦能改善其染色性能。粘胶纤维的强度较低,模量比棉纤维低、弹性回复性能差,因此粘胶纤维制品的耐磨、耐疲劳性能较差[2]。粘胶纤维织物湿态下强度、耐磨性差,不耐水洗,尺寸稳性差,比重大,织物重,与棉纤维混纺可使双方优缺点互补,使生产出的产品具有优良的特性[3]。而棉纤维的强度高、抗皱性好、拉伸性则较差;耐热性较好,仅次于麻;耐酸性差,在常温下耐稀碱;对染料具有良好的亲和力,染色容易,色谱齐全,色泽也比较鲜艳。

2喷气涡流纺的纺纱工艺

2.1纺前准备

脱胶后的罗布麻纤维呈束状态,含杂率高,纺纱前要经过预开松处理,除掉杂质,打击速度要适当降低,以提高纤维的分离度,减少纺纱中罗布麻的落耗,降低残胶率。为提高可纺性,减少静电现象,对经过预开松的罗布麻纤维加入适量的油剂和温水。[1]粘胶纤维的比电阻大,在纺纱前要用适量的抗静电剂和防滑剂喷洒纤维表面,减少静电,提高可纺性,同时车间相对湿度控制在65%左右。

2.2前纺工艺

喷气涡流纺纱机为棉条喂入,故前纺需要将各组分分别制成条子,采用条混的方式得到预定的混纺比。具体的前纺工艺流程如下:FA002D圆盘式自动抓棉机→FA022型多仓混棉机→FA106型豪猪式开棉机→FA016A自动混棉机→FA141A型成卷机→FA201C型梳棉机→FA311F并条机(两道)。

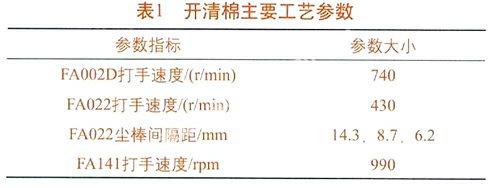

2.2.1开清棉

由于罗布麻纤维含杂大,整齐度差,短绒率高,为减少纤维损伤,降低落麻率,选择打击速度时要兼顾三种纤维的性能,避免损伤纤维和减少短绒率。[1]本工序采用了“少抓,轻打,早落少落”的工艺原则,尽量采用自由打击,避免握持打击。主要工艺参数见表1。

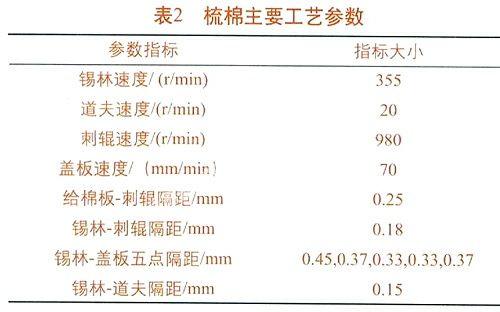

2.2.2梳棉

由于罗布麻纤维长度差异大,细度粗,短绒率高,梳棉工序要减少纤维损伤,排除短绒。棉卷中罗布麻纤维中杂质较多,棉网转移困难,容易缠绕锡林,成网易断和烂边,影响棉网质量。采用“低速度、强分梳、多除杂、少损伤、转移好、中隔距”的工艺原则,同时适当降低刺辊速度和锡林速度,能减少纤维损伤,使纤维顺利转移,减少棉结。各分梳隔距要适当选择,能使纤维顺利转移。选择新型针布,使纤维不易充塞针布,纤维得到充分梳理。[1]

棉纤维经开清后,进入梳棉机,梳理成单纤维状态,同时进一步混合均匀并进一步除杂,以条子的形式输出。本工序的主要任务是进一步分离纤维,排除一定长度以下的短纤维,提高纤维长度整齐度,进一步清除棉条中的棉结和带纤维的细小杂质和疵点。经过梳棉,喂入的条子质量得以提高,这对纱线质量有直接的影响。主要工艺参数如表2。

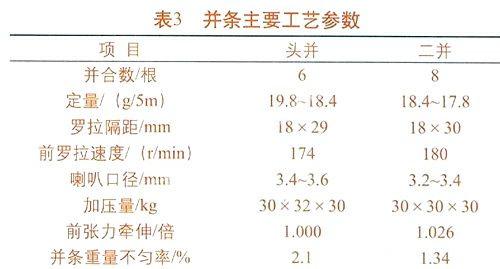

2.2.3 并条

并条工序是提高纺纱质量的关键工序。由于罗布麻纤维表面光滑,抱合力差,细旦粘胶纤维静电现象严重,因此,必须控制好车间的相对湿度,并保持足够的加压量使握持力与牵伸力相适应,才能确保纤维在牵伸过程中运动稳定,提高条干水平。

工艺配置一般采用“大隔距、小张力、重定量、慢速度”原则,以增加纤维间的抱合力,保证足够的握持力和牵伸力。主要工艺参数见表3。

2.3喷气涡流纺机的纺纱工艺

在喷气涡流纺纱系统中,影响纱线强力的因素很多,主要有纺纱速度、喂入比、牵伸比、卷取比、集合器输出速度、前罗拉隔距、针的长度、前罗拉钳口到空心锭口的距离、空气温湿度等。这些工艺因素对纱线强力都会产生一定的影响。因此,在纺纱的过程中,对这些主要的纺纱工艺参数进行了优化选择。纺制罗布麻/粘胶/棉50/30/20 18.2 tex三组分喷气涡流纱时的纺纱工艺参数如表4。

3成纱性能测试

3.1 成纱强度

测试仪器为YG061/PC纱线拉伸强力测试仪,采取GB/T 3916—1997《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》的国家标准,试验长度500 mm,拉伸速度是250 mm/min,试验次数20次。试验结果见表5。

喷气涡流纺制的棉纱由于其特有的纺纱原理,纱线结构与环锭纱相似,中心部分为纱芯,纤维比较平直,有少量的捻度,而外层是包缠纤维,其他是近似圆锥形和圆柱形螺旋线纤维,毛羽少,纱体光洁,比较蓬松。其真捻的纤维多,增加了轴向凝聚力,提高了纱线强力,解决了由于棉纤维短而加捻少的问题。由于喷气涡流纺纱速度高,成纱结构与环锭纱相似,成纱强力稍低于环锭纱,提高了纺纱效率和纺纱质量,所以喷气涡流纺有广阔的前景。

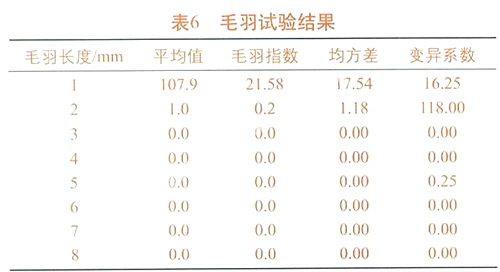

3.2毛羽

纺织产品的手感主要是由毛羽多少决定。长度小于2 mm的毛羽对生产过程和织物的外观质量影响不大,相反会使织物具有一种天然的柔软手感。但是,长度超过3 mm的毛羽却是影响纱线质量的潜在因素。为了能定性地对其毛羽进行表述,用YG171D毛羽测试仪测试了纱线的毛羽,测试结果见表6。

相对于传统环锭纱,喷气涡流纱的1 mm~2 mm的毛羽均有降低,而喷气涡流纱由于缠绕纤维数量较低,无捻纱芯覆盖少,因而有较多的短毛羽,当然,具体在纺纱过程中可以通过调整工艺参数来控制毛羽数量。由表6可以看出,罗布麻/粘胶/棉50/30/20 18.2 tex三组分喷气涡流纱的毛羽明显很少,尤其是3 mm以上的毛羽几乎没有。

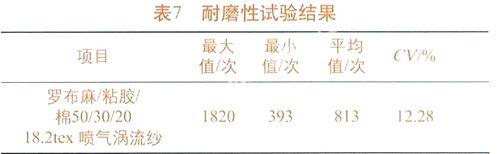

3.3耐磨性

传统环锭纱由于纤维大多数呈螺旋形态。当反复摩擦时,螺旋线纤维逐步变成轴向纤维,纱线易失捻解体而很快磨断,因而耐磨性较差。喷气涡流纱由芯纱和外包纤维两部分组成,纱线表面包有不规则的缠绕纤维,纱线不易解体,同时纱线表面摩擦系数大,在织物中纱与纱之间的抱合良好,不易产生相对滑移,故耐磨性较高。试验所用的是LCK—23A纱线耐磨仪。试验数据见表7。

3.4抗起球性

涡流纱针织物耐磨性好,抗起球等级高。这是因为涡流纱中间为平直芯纱,外层包覆缠绕纤维,纤维定向明显,纱摩擦系数大,织物内纱与纱之间摩擦性好,不易产生相对滑移,耐磨性提高。此外,起球还与成纱毛羽情况关系密切。因涡流纱毛羽较少,因此抗起球等级也较高。

4成纱质量对比

为了更好地说明罗布麻/粘胶/棉50/30/20 18.2 tex三组分喷气涡流纱的成纱质量,将其与罗布麻/粘胶/棉50/30/20 18.2 tex三组分环锭纱做了对比,数据见表8。

喷气涡流纺作为一种最近几年新发展起来的新型纺纱技术,以其特殊的结构和性能,正在受到越来越多的关注。特别是多组分喷气涡流纱, 正日益成为目前流行面料的一种新选择,也成为纱线开发的一个重要趋势。

参考文献:

[1]赵博.罗布麻纤维混纺纱产品的开发[J].中国麻业,2004,26(4):183-186.

[2]姚穆.纺织材料学[M].北京:纺织工业出版社,1998.

[3]欧阳光宏,杨建斌.涡流纺粘胶/棉混纺产品的开发[J].新疆纺织,2007(1):30.

(作者单位:张守斌,邢明杰,刘敏:青岛大学纺织服装学院;杜宪娥:诸城中纺金维纺织有限公司)