石油化工装置管道工艺的设计研究

摘要:管道是设备或元件间介质传递的重要部件,是工业产品的神经。管道的设计是工业产品设计中最复杂、最繁琐的部分。文章分别从管道设计中常见而又容易被忽视的几个方面进行探讨。

关键词:石油化工装置;管道工艺;元件间介质传递

中图分类号:TE682文献标识码:A

文章编号:1674-1145(2009)14-0143-02

管道设计在化工厂布置中成为主体专业,设计的依据即P&ID,其内容大致相同。如何在相同的依据前提下设计出安全合理的布置,除了掌握和运用好设计的规范性、常识性的知识外,还必须充分了解工艺意图,满足工艺生产要求。现分别从管道设计中常见又易被忽视的工艺方面包括安全方面进行探讨。

一、管道设计工艺问题

本节将主要从管道设计中常见而又容易被忽视的几个方面进行探讨。

(一)管道材料和分级

当高压系统与低压系统相连接时,两个系统的压力-温度等级不同,其分界点应按低压(低温)侧阀门关闭时考虑管路等级划分的界线,在一般详细设计的P&ID中已标明划分的界线,但为确保管线器材材质可靠性,可将具体的安装方式分为以下三种情况。

1.压力等级相同,材质不同。特别说明:法兰及垫片可采用低材质,螺栓及阀门要采用高材质。

2.材质相同,压力等级不同。特别说明:法兰、垫片、螺栓及阀门可都采用高压材质。

3.压力等级和材质均不相同。特别说明:法兰及垫片采用材质为a的高压等级,螺栓及阀门采用材质为b的高压等级。

(二)管道及阀门的布置

1.蒸汽吹扫管线。蒸汽吹扫管线是化工装置中普遍存在的管线,为便于及时发现和判断泄漏,不同的工艺管线应分别连接蒸汽吹扫线。采用这种安装方式的优点是:当某条分支管泄漏时,可以仅将此条分支管上的切断阀关闭,则不会影响其他分支管及蒸汽总管的运行。

2.采样点的设置。采样点设置应满足工艺的要求,应设在主管上,且在分支前。不得在死角处采样。要确保采出的样品具有代表性,更不应该在水平管的底部,防止铁锈或其他异物堵塞采样阀。详见示意图1。

(三)塔和容器的管线设计

1.依据工艺原理合理布置。

(1)分馏塔与汽提塔之间的管线布置。通常分馏塔到汽提塔有调节阀组,调节阀组应靠近汽提塔安装,以保证调节阀前有足够离的液柱。

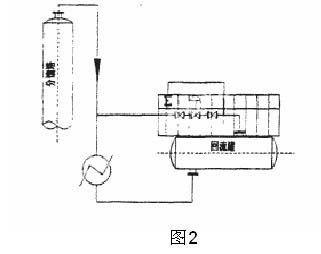

(2)分馏塔与回馏罐之间的管线布置。当分馏塔的塔顶压力用热旁路控制时,热旁路应尽量短且不得出现袋形,调节阀应设在回流罐的上部。如图2所示:

2.介质相态的特殊要求

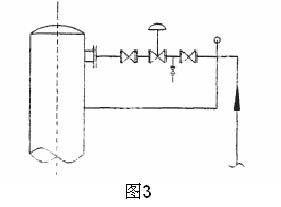

汽液两相流的管道布置时,管道上的调节阀应尽量靠近接收介质的容器布置,减少管道压降,避免管道震动。如图3所示。由此可见,管线不可随意布放。关注工艺图是十分重要的。

(四)泵的管线设计

1.泵入口偏心异径管的使用。泵吸入管道设计是确保泵经常处于正常工作状态的关键。当泵入口管系统有变径时,要采用偏心大小头以防变径处气体积聚,偏心异径管的安装方式如下:一般采用项平安装,当异径管与向上弯的弯头直连的情况下可以采用底平安装,这种安装方式可以省去低点排液。

2.泵入口管线的设计。布置泵的入口管线时要考虑到几个方面的因素:

(1)泵的入口管支架的设置。如泵的进口在一侧,则泵的入口管支架应是可调式,且入口管及阀门位置在泵的侧前方。

(2)气阻。进泵管线不得有气阻,这一点很容易被忽视,某些布置虽符合工艺流程图,但在局部会产生气阻现象,从而严重影响泵的运行。

(3)管道柔性。泵是回转机械,管道推力作用在管嘴上会使转轴的定位偏移,因此管道设计要保证泵嘴受力在允许数值内。塔底进泵的高温管线尤其需要考虑热补偿。

(五)冷换设备的管线设计

1.逆流换热。冷换设备冷水走管程由下部进入,上部排出。这样供水发生故障时,换热器内有存水,不致排空。如作为加热器时用蒸汽加热,蒸汽从上部引入,凝结水由下部排出。

2.安装净距。为了方便检修,换热器进出口管线及阀门法兰,均应与设备封头盖法兰保持一定距离,为方便拆卸螺栓净距一般为300mm。

3.热应力。换热器的固定点一般是在管箱端,凡连接封头端管嘴的管道必须考虑因换热器热胀而位移的影响。重沸器返回线各段管线长度的分配要恰当,可以防止设备管嘴受力过大。

(六)仪表元件的布置

设备上的仪表管口开口方位除了工艺特殊要求外,还要考虑到测量的准确,及方便控制,例如容器上的压力表与安全阀易放在同一侧。

还有一点容易被忽略,在管径≥DN100的配管弯头上装设温度计时,顺介质流向插入和逆介质流向插入是有差异的。显然,逆介质流向插入是合理的。

(七)管架设计

1.减少弹簧架。弹簧架比普通架价格要贵,且弹簧在长期工作状态下还有失效的问题,因此弹簧架不如钢性架耐用可靠,管架设计应力求少用弹簧支架。

2.沿塔敷设的管线。沿塔敷设的管线,一般只设一个承重支架,支架顶距塔顶封头焊缝线(或第一块塔盘支撑圈梁处)为150mm,如一个承重支架荷重过大时,可设第二个承重支架,这时,第二个承重支架应该设弹簧吊架,其余每隔一定间距设导向支架。提示:H值应不大于规定值,最下部的导向支架距水平管的距离不小于1/3H,塔回流线与塔壁的温差较大时,所产生的相对伸长量也大。在水平管段上的第一个支架有垂直位移,应设弹簧支架,如果L较长,足够吸收相对伸长量时,可设导向管卡。

3.设计中的安全问题。石油化工装置多以石油、天然气及其产品为原料进行加工处理,以得到社会所需各种产品。装置的原料和产品多属可燃、易爆、有毒物质,装置必然存在着潜在的火灾、爆炸和中毒危险。这不只是由于石油化工装置较其他设施有过程复杂、条件苛刻、制约因素多、设备集中等特点,还有社会的、经济的、管理的原因[3]。

管道器材防护失效造成泄漏的原因,不外乎机械破坏、腐蚀和密封失效[4],这正是管道设计安全的要害。了解并处理好这些问题是管道安全设计者的责任。具体可以从材料选择安全、工程设计安全、工艺路线的安全选择几个方面加以控制。

二、结论

综上所述,要完成一个安全合理的工程设计,是要求工程设计人员具备科学的设计理念,在充分理解和掌握规范性、常识性的原则前提下,吃透其工艺意图和生产要求,具体情况具体分析,结合以往的工作经验,有针对性地对待某些特殊情况,善于总结,开拓思路,完善和提高设计水平。

参考文献

[1]李钰,李懋星.石油化工生产装置工艺外管架的设计[J].化学设备与管道,2008,(3).

[2]李晓滨,谢晓宇,张晓安.石油化工厂区工艺外管道的设置[J].河南化工,2005,(22).

[3]陈让曲,张爱显,张煌.石油化工装置管道设计安全[J].炼油技术与工程,2004,34(2).

作者简介:刘斌章(1970- ),男,南京金凌石化工程设计有限公司工程师,研究方向:石油化工工艺及管道安装设计。