应用价值工程提高明矾收得率

陈 萍

摘 要:温州矾矿是我国钾明矾生产的重要基地,素有“中国矾都”之称。主产品钾明矾广泛应用于食品添加、化工、医药和国防等行业。然而,温州矾矿又是百年老矿,现仍沿用传统的“水浸法”工艺生产明矾。该工艺存在着明矾收得率低、能量损耗大、生产周期长和“三废”污染严重等问题。特别在当前原料涨价、生产工序成本不断增加下,矾矿多次要求下属生产单位必须提高明矾收得率,以增质、增收、增益,但由于种种原因见效甚微。为了改变这种状况,文章论述了试用价值工程(简称VE)探索解决明矾收得率低的问题。

关键词:价值工程 明矾收得率 功能分析 实施效果

中图分类号:F234 文献标识码:A

文章编号:1004-4914(2009)08-293-02

一、VE的对象选择

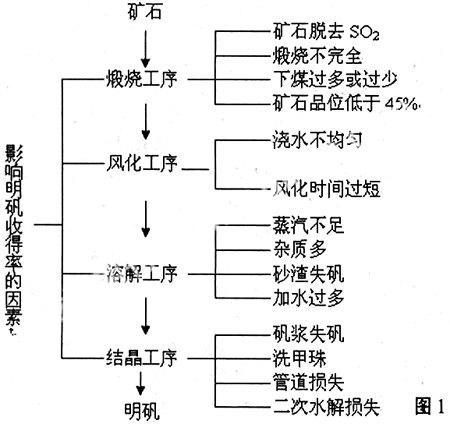

现行的水浸法炼矾工艺主要由烟煤煅烧、自然风化、加温溶解和结晶分离四单元组成。影响收得率的因素见图1。

如果我们将矿石进厂直至成品出厂的整个炼矾过程的各上工序视为下工序的“工厂”,下工序视为上工序的“用户”,那么,对任何一个工艺单元,只要“工厂”的“产品”不能很好地满足“用户”的需要,就应该对“产品”进行分析和改造。从图1可以发现,炼矾工艺流程的许多环节(工序)存在着不能满足“用户”需要的情况。为突出重点,抓住主要因素,我们试用ABC法来选择VE的工作对象。根据以前技术部门对炼矾生产过程中测得各单元明矾损失数据,可以清楚知道,在明矾生产各过程中,损失量最大的是结晶工序和煅烧工序,因此,选择该两项工序作为VE的对象。

二、功能分析

1.煅烧工序的功能分析。煅烧工序的功能是使矿石复合物的结构进行脱水分解,破坏矿化结构,软化矿石,形成熟石,使下工序容易得到KAI(SO4)4(明矾的主要成分)。但在煅烧高温过程中,明矾矿石的硫酸铝有效成分分解出SO3,与炉中的煤(C元素或CO气体)反应产生SO2气体和活性较差的氧化铝,这影响到后工序浸出液中铝钾含量的不平衡,硫酸钾过剩,硫酸铝不足。由此对于煅烧工序来说,存在着没有满足“用户”(下工序)的不足功能,又存在用户不需的过剩功能(K2SO4过剩),这直接影响着明矾收得率。在定义上述功能情况的基础上进行功能整理,功能整理,如图2所示。

从图中我们可以对功能情况作一粗略分析:(F2)和(F3)是实现(F1)的手段,而正是功能(F1)和(F2)产生SO3和活性差的氧化铝,造成下道工序的不足功能和过剩功能。详细计算(F1)和(F2)的功能价值,将带来一系列的难点,我们更感兴趣的是在其上位功能(F1)中考虑,以使我们有更广阔的视野,实现(F1)的功能。根据矾矿多年的经验积累,应该摆脱现有煅烧工艺的束缚,进行技术革新,以新的手段来实现分离矿石的功能。

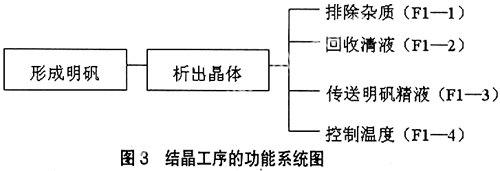

2.结晶工序的功能分析。结晶工序是炼矾工艺流程形成产品的最未工序,其功能是使加温后的浸出液在结晶池进行固液分离,析出产品明矾。我们可以用因果分析图找出结晶工艺中明矾损失的主要原因,进一步明确结晶工艺中价值工程的对象可知,结晶工序影响明矾收得率低的关键是结晶工艺和设备问题。带浆浸出液的自然沉降结晶,对明矾收得率有直接严重影响。溶出温度过高容易产生明矾水解造成盐基性明矾沉淀;反之,容易产生池底明矾与浆混合。又由于浸出液与室温热交换速度缓慢,直接影响明矾结晶速度,一般情况下结晶周期需16~18天,占用了过多的生产场地。另外,在夏季高温气候下,沉降在池底的颗粒较细的带浆——二级明矾只能用饱和液清洗,造成矾水含矾流失;同时,最底部的微细颗粒明矾还要进行二次溶解损失加工,排列出功能系统图(图3)。

根据功能系统图,我们运用0—4强制确定法确定功能重要系数;结合现参考的资料计算各功能的目前成本;按矿部提高收得率的要求确定各功能目标成本(功能评价值)。

具体的数据和最终得到的功能价值系数表明(表略),可以将功能F1-1和F1-3作为工作对象,我们重点选择F1-1。F1-1功能价值系数为0.64,明显地反映出功能成本过高,同时F1-1功能是否真正满足上位功能的要求,也是需要我们认真考虑的问题。

三、改进方案的拟定、优化

拟定改进方案并进行优化,这是一个复杂的技术和经济问题,因为每一个方案的提出要受到工艺条件、设备、安全环保以及资金来源、投资回收期限等多种因素的制约。根据笔者在工厂的工作实践,综合QC小组活动的有关资料,提出提高明矾收得率的方案。

方案(1)改变“水浸法”工艺,采用“浸酸法”。此法理论可行,但设备材质的腐蚀问题不易解决,制造费用较高,不经济,只好暂时搁置。

方案(2)采用浸出液中补加硫酸铝的方法,硫酸铝采用自制。根据矾矿1997年硫酸铝试报告及QC小组试验,在每池浸出液中加入含AL2037%的液体硫酸铝2吨,可增产明矾约813KG,相当节约矾砂1.6吨,矿石收得率提高到63.47%,明矾收得率可提高10%,年可增产明矾1000吨,相当于节约标矿2.4万吨,且利用矿浆近3000吨,(矿浆用于自制硫酸铝,补加浸出液),减少了矿石消耗,延长矿山服务年限,利用了矾浆3000吨,减少三废污染,在提高明矾收得率方面具有重要的意义。此项方法经有关科技单位确认,理论可靠,工艺可行,是个选择方案,但由于投资资金来源紧张,工艺成本高,目前采用此方案尚欠现实。

方案(3)针对结晶工序矾浆流失严重的问题,改造结晶工序。利用细结晶工艺车间的现有六台压液机(该车间因故停产,机器设备搁置无用),不用另外投资,把明矾加温溶解后的浸出液接到新工艺车间的板框压滤机进行压滤,以达到固液分离,用75°C~80°C的母液热水漂洗滤饼(矾浆)中含有的明矾,再将压滤后的明矾精液采用闭封管道放入结晶池进行结晶,解除了微细颗明矾二次溶解工序的不必要功能,增强保证了结晶工序固液分离的必要功能。此外,还应严格控制上工序(滚筒洗砂机)对砂池浸出液的溶出温度、浓度比,防止各管道的跑、冒、阻、漏,并对参加压滤工序人员进行技术培训,提高整个工序的综合必要功能。经过方案综合评价,发现方案(3)最优。

四、方案实施效果评价

为了进一步探讨采用板框压滤机压滤后浸出液静止结晶,提高一级品率,并且逐步减少二级品消除杂质,缩短结晶周期,能产生多少经济效益的问题,对现行自然结晶进行测量,和对压滤机结晶(方案3)进行预算,结果表明,自然静止结晶生产一吨明矾矾浆排放量1.54M3、浆量0.49吨、明矾损失量79.28千克洗二级品损失量(重复功能)15.85千克,合计吨矾损失95千克占明矾产量9.5%(不包括系统损失)。压滤静止结晶按压滤机功能数据折算,压滤静止结晶吨矾浆重42.3千克,损失明矾27.7千克只占明矾产量的2.77%,由此可见,采用压滤明矾浸出液进行静止结晶,这种“土洋”结合的生产方法不仅大大提高了明矾质量而且提高了明矾收得率,达到减少矾浆污染的目的,有利于矿产资源的充分利用。笔者认为采用这种方案生产是目前提高明矾收得率的最佳选择。

五、提高明矾收得率、增加效益

1.可增产明矾,提高明矾收得率。采用(方案3)压滤静止结晶,以吨矾产量折算可比自然结晶多产明矾67.41千克,按年产明矾4万吨计,全矿每年可多产明矾2696吨。考虑压滤结晶其他因素,按压滤收得率73%推算,可增产明矾1968吨。若按现有六台压滤机计算,一年约可增产明矾656吨,以矾价1700元/吨计,可增产值111.52万元,上交17%增值税18.96万元,实际增收92.56万元,付年维持生产成本42万元,得净利润50.56万元。

2.缩短明矾结晶周期5天,加快资金周转,按六台压滤机生产能力计算,每天10池,池产3.47吨,吨矾成本860元,可少占用资金149210元,年息按9%计算可节约财务费用13429元。

以上分析和方案措施,只是笔者应用VE提高明矾收得率的探索与总结,方案的可行性和实施效果有待专家进一步评定。

(作者单位:温州矾矿 浙江温州 325000)

(责编:郑钊)