纯电动汽车动力系统参数匹配及动力性能仿真

刘成武 念 健

纯电动汽车动力系统参数匹配及动力性能仿真

刘成武 念 健

福建工程学院机电及自动化工程系

根据某款纯电动汽车的动力设计要求,构建其动力系统结构模型和控制策略。在理论分析基础上,对其电机、传动系传动比以及电池进行了参数匹配计算,并利用ADVISOR仿真软件对其进行了仿真分析,结果表明这种动力系统设计方法有效可行。

纯电动汽车;动力性能;参数匹配;ADVISOR

随着经济和社会的发展,传统燃油汽车在给人类生活带来极大便利的同时,也带来了严重的环境污染和能源危机。因而,当今汽车工业的发展势必寻求向低噪声、零排放、综合利用能源的方向发展。而电动汽车被看成能够解决这两大问题的重要途径之一[1- 2]。然而电动汽车续驶里程制约了电动汽车的普及和发展。因此,对动力传动系统参数进行合理设计和匹配,已成为电动汽车研究热点之一[3-5]。

目前,在动力电池和其他技术取得有效突破之前,对电动汽车动力传动系部件的设计参数进行研究是提高电动汽车性能的重要手段之一。电动汽车的能量供给和消耗,与蓄电池的性能密切相关,而驱动电机直接影响电动汽车的动力性,传动系统设计的关键是确定合理的传动比。这些动力传动系统参数均是影响电动汽车动力性和经济性的因素。

1 动力设计要求及动力系统结构选型

1.1 动力设计要求

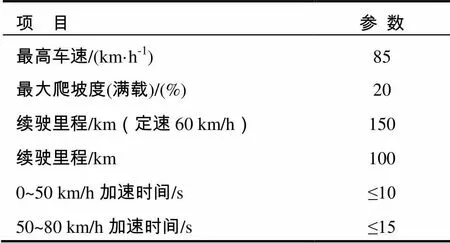

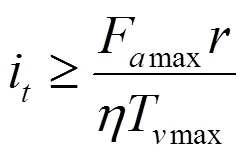

纯电动汽车的动力性能主要取决于动力系统参数匹配(包括动力源、驱动电机、控制器、传动系等)以及控制策略和各部件的特性等。为了节约能量以提高其动力性能,要求电动车具有能量再生能力。根据设计要求,本文设计的以某款纯电动SUV整车动力性指标如表1所示。

表1 整车动力性能指标

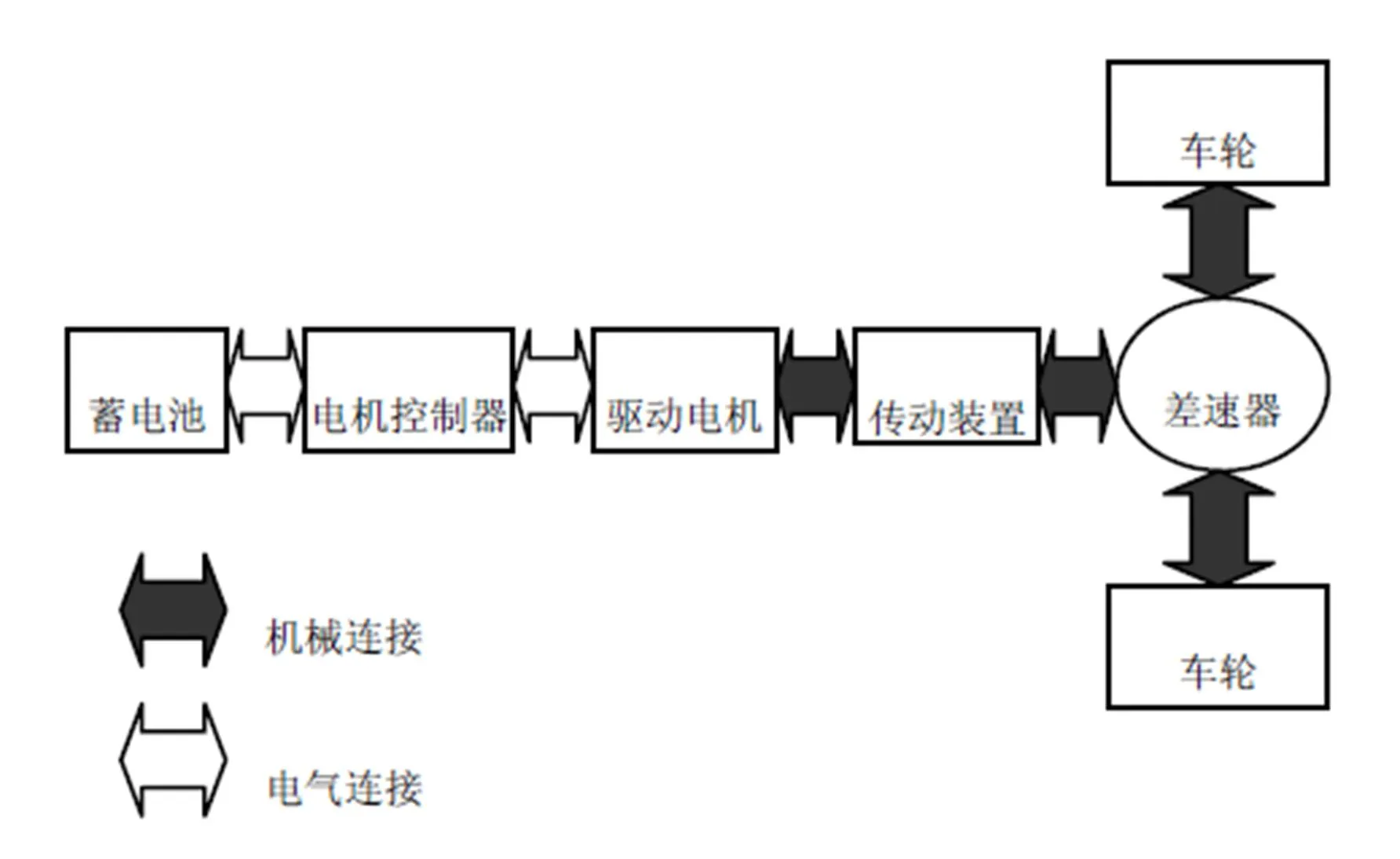

1.2 动力系统结构选型

其动力系统采用锂电池作为其主要动力源,并回收制动能量。采用变频控制的直流永磁无刷电机,该电机具有效率高、可靠性好、免维护及有效实现再生制动等优点。传动系中取消变速器,保留主减速器。在结构上电机与主减速器之间取消传动轴,采用模块整体化设计,安放在后桥中。其动力系统结构如图1所示。

图1 动力系统结构框图

电动汽车动力系统控制策略:当汽车起步加速和正常行驶时,电池给电机供电驱动车轮,并向车载用电器供电;当汽车下坡或刹车减速时,电机作为发电机给电池充电,从而实现能量有效回收。

2 动力传动系统参数匹配

动力传动系统是电动汽车最主要的系统,电动汽车运行性能主要由其动力传动系统的性能决定。一个电动汽车的动力传动系统的参数匹配,主要包括电机参数选择、传动比选择、电池组容量选择。

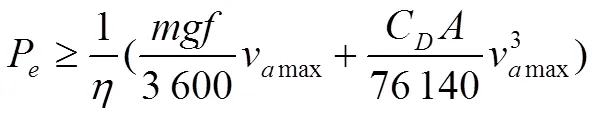

2.1 电机参数的选择

根据电机的外特性[6],驱动电机在低转速区可获得恒定最大扭矩,同时在高转速区获得恒定的较高功率。驱动电机最大转速的选择要结合传动系减速比、驱动电机效率和连续转动特性来考虑。驱动电机效率是扭矩和转速的函数,在保障转速和扭矩要求情况下,力求最大驱动电机工作效率。

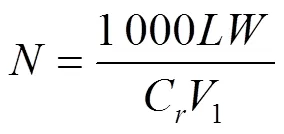

综合以上因素,计算并选择电机额定功率为30 kW,峰值功率为90 kW;选择电机额定扭矩为80 N·m(最大扭矩为240 N·m),额定转速为4800 r/min(最大转速为7200 r/min)。

2.2 传动比设计

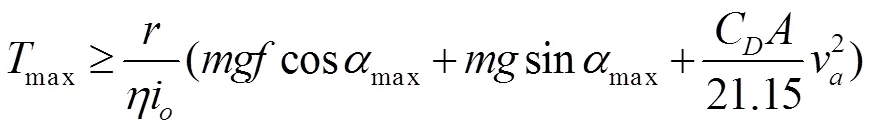

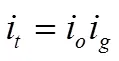

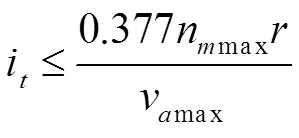

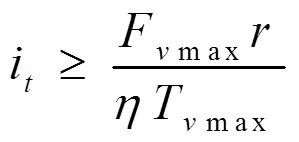

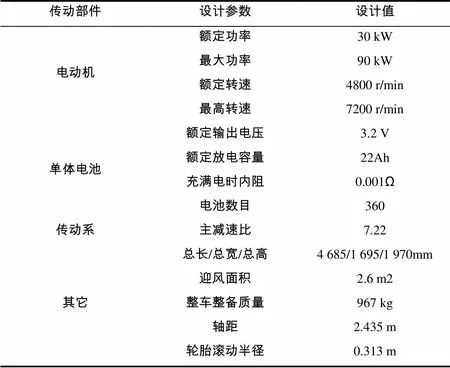

传动系的总传动比上限可以根据下式确定:

(1)由电动机最高转速对应最大输出扭矩和最高车速对应行驶阻力确定传动系速比下限

(2)由电动机最大输出扭矩和最大爬坡度对应的行驶阻力确定速比下限值

根据以上计算结果,最后选定传动比为7.22。

2.3 电池组容量选择

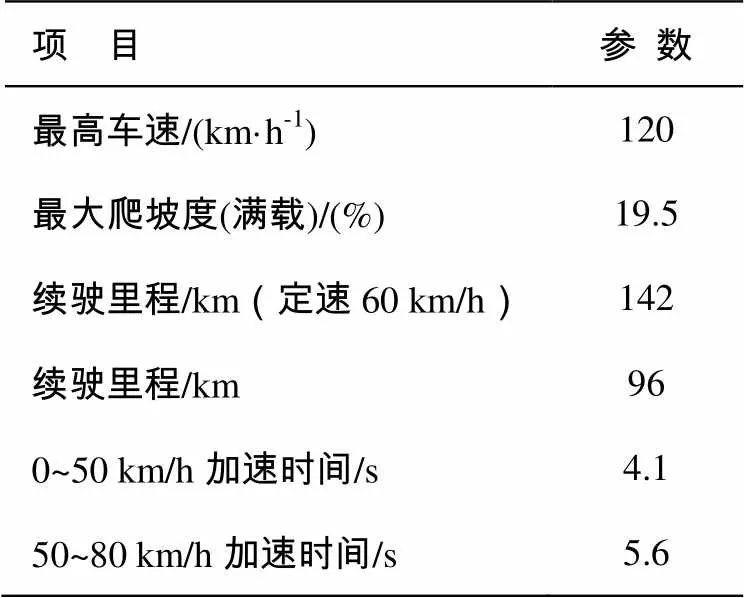

电池容量的选择主要考虑最大输出功率和能量,以保证电动车的动力性和续驶里程。电池数目确定有以下2种方法:

(1)由最大功率选择电池数目

(2)由续驶里程选择电池数目

通过理论计算和工程分析获得动力系统设计参数如表2所示。

表2 动力传动系统主要设计参数

3 电动汽车动力性能仿真

3.1 循环工况选择

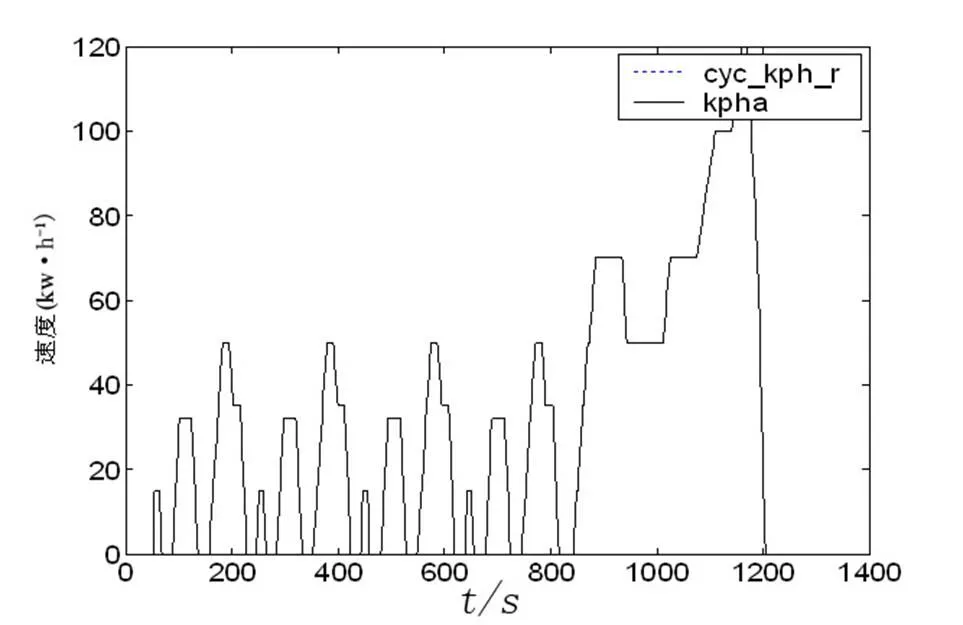

当前评价整车性能的循环工况主要有CYC_ECE_EUDC、CYC_UDDS和CYC_HWFET,我国主要是以CYC_ECE_EUDC循环工况为主。其循环周期为1 225 s,行驶距离为10. 93 km,最大行驶速度为120 km/h,平均速度为32.1 km/h。最大加速度为1.05 m/s2,最大减速度为-1.39 m/s2,停车次数为13次。

3.2 仿真结果分析

根据以上技术参数,基于ADVISOR仿真软件,采用CYC_ECE_EUDC循环工况对已建立整车仿真模型进行仿真,仿真结果如表3所示。从表中数据可以看出,动力性仿真参数基本符合前述的动力性设计要求,尤其汽车最高车速和加速时间等动力性能得到了很大的提高,其续驶里程也基本满足要求。

表3 循环工况仿真结果

仿真的车速情况如图2所示, EV实际车速完全可以满足其工况需求车速,体现出良好的动力性能。

图2 车速随时间变化曲线

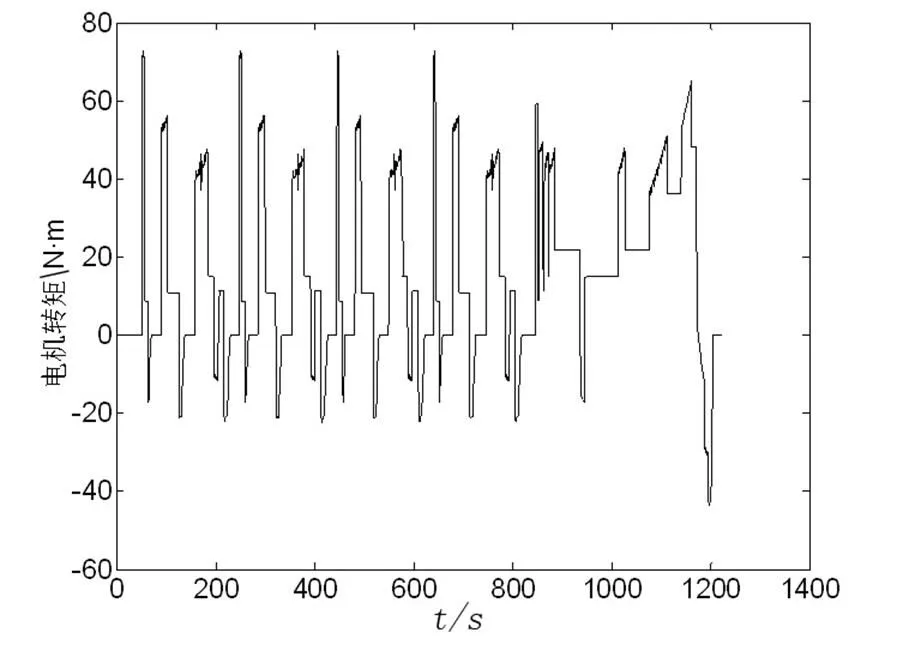

电机的实际输出转矩如图3所示。电机驱动车轮工作时,转矩为正值;在汽车减速回馈制动时,电机输出转矩为负值(其绝对值比牵引转矩小),有效地回收了部分制动能量,从而增加了行驶里程,使整车经济性能得到较大的提高。

图3 电机输出转矩

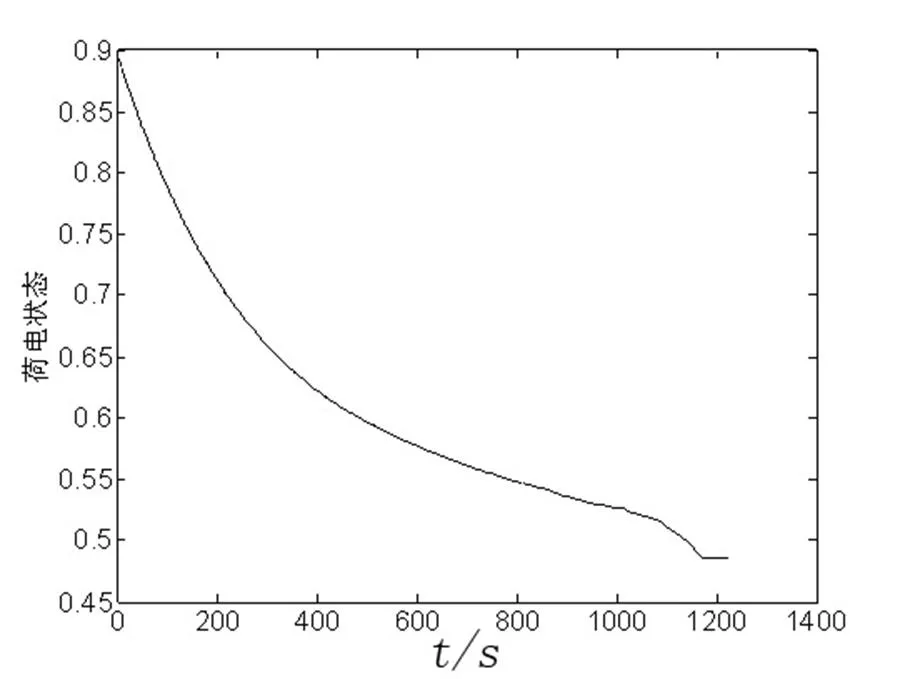

锂电池SOC值变化如图4所示. 车辆在频繁加减速的工作过程中,可以回收能量给蓄电池充电。在开始阶段,电池荷电状态SOC值下降较快,这是由于电池放电极化现象引起的。在SOC到达0.75以后,其值下降趋于平缓,这时电池工作在较平稳的区域。

图4 电池的荷电状态

4 结论

以纯电动SUV为研究对象,对动力传动系统参数进行合理匹配设计,建立了动力性仿真模型。利用ADVISOR电动汽车仿真软件,对整车的动力性进行了仿真分析。结果表明,以锂离子电池为能源的电动汽车的加速性、爬坡能力、最大车速、续驶里程等动力性能够满足设计要求,说明整车匹配方案是合理的,从而进一步验证了仿真模型的正确性,为电动汽车的设计、性能预测和分析提供了一种方法和手段。

[1] 钟磊,高松,张令勇. 纯电动轿车动力传动装置参数匹配与动力性仿真[J]. 山东理工大学学报:自然科学版,2010, 24(1): 78~80.

[2] 姬芬竹,高峰,吴志新. 电动汽车传动系参数设计及动力性仿真[J]. 北京航空航天大学学报,2006,32(1): 108~111.

[3] 姬芬竹,高峰.电动汽车驱动电机和传动系统的参数匹配[J].华南理工大学学报: 自然科学版, 2006,34(4):33~37.

[4] 陈志雄,钟绍华.基于Advisor的纯电动汽车动力性能仿真[J].上海汽车,2008.1.

[5] 王珏童. 纯电动客车动力传动系参数匹配及整车性能研究[D]. 长春:吉林大学,2008.

[6] 刘灵芝,张炳力,汤仁礼.某型纯电动汽车动力系统参数匹配研究[J].合肥工业大学学报: 自然科学版, 2007,30(5):591~593.

Parameter Matching and Dynamic Functions Simulation of Electric Vehicle Power System

Liu Chengwu, Lian Jian

(Electromechanical and Automation Engineering Department, Fujian University of Technology, Fuzhou 350108, China)

The dynamic power system structure model and the control strategy of an electric vehicle were established in accordance with power design requirements. The parameter matching of the motor, transmission and battery was conducted. Simulation analysis of the matching was made via the software Advisor. The results indicate that the design method of the power system is valid.

pure electric vehicle; power performance; parameter matching; ADVISOR

福建省自然科学基金项目(2009J01228),福建省科技平台建设项目(2008J1002)。