机线张力数控系统卷绕驱动设计

董和媛,贺敬良,王学军

(1.北京信息科技大学,北京 100192;2.中国电子科技集团公司第四十五研究所,北京东 燕郊 101601)

在多线切割张力控制系统中,目前采用的切割线多为0.12~0.16mm线径的金属钢线。在多线切割设备工作过程中,切割钢线的卷绕是一个很重要的过程,收线轮从开始收线,其卷绕钢线直径会不断增大,而供线轮卷绕钢线直径将不断减小,最终使得所有金属钢线通过参与切割后被卷绕至收线轮上。如何在收线轮直径从开始阶段至最后阶段逐渐增大的过程中,切割线张力和线速度的变化都保持在所允许的范围内是一个需要解决的问题。因为张力过大会使切割线崩段,造成整个加工过程中断;张力过小则会引起切割线附加低频振动,同时携砂能力不足,影响工件表面加工质量。为了解决这个问题,一般采用驱动收线轮的交流电动机和变速装置等。但是,普通交流伺服电机稳定工作范围很窄,而且需要对其相应的变速装置的传动比进行设计,这样就使得设备复杂、费用大、驱动效果不甚理想,并且控制精度不高。

为了更好地解决这一问题,在不增加投入的前提下,从目前多线切割生产现状和实际出发,采用力矩电机驱动收线轮的办法可以改变这一现状,同时不需要增加变速装置。力矩电机具有独特的电气特性,当负载增加时,电机的转速能自动地随之降低,使切割线的张力基本保持不变。这个优越性能与卷绕特性是协调匹配的。由于力矩电机具有较大的阻抗,堵转电流远小于一般电机,因此能长期工作在低转速范围。力矩电机由于具有这些特性而被广泛应用在多线切割生产过程中。

1 力矩电机原理

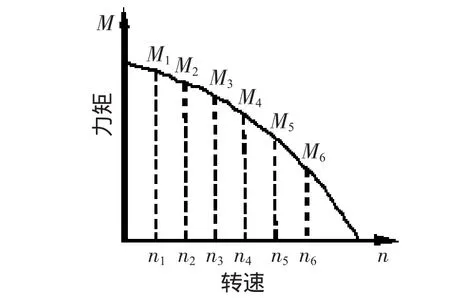

力矩电机是一种由伺服电机和驱动电机结合而成的特殊电机,它的特点是:(1)快速响应;(2)提高了速度和位置精度;(3)转矩—电流特性的线性度好;(4)运行可靠、维护简便、振动小、机械噪声小和结构紧凑[4]。力矩电机与普通电机的不同之处在于它的机械特性,图1是普通电动机和力矩电动机的两组转矩转速特性曲线,表示转矩,表示转速,表示同步转速,是对应于最大转矩时的转速,也是普通电机机械特性的“稳定部分”和“不稳定部分”的分界线。

对于一般电动机,假如电动机原来在稳定部分的a点运行,若由于某种原因,负载力矩M1增加到时M,电动机转矩比负载力矩小,电动机开始降速,但随着转速的下降,电动机的输出转矩增加,直到M2与之平衡后,电动机就稳定在b点运转,转速为n2,所以,nm与n0之间的曲线为可稳定运行的部分。0与nm之间的曲线为不稳定部分,在这个区间,转速n3对应的c点是不稳定点,因为转速n3在外界因素的作用下增大时,其转矩超过负载而使电动机加速,最后运行在第二段中的b点所对应的转速n2,而当受外界影响使n3减小时,其转矩即低于负载而被降速至零。由此可见,一般电动机只能工作在nm—n0段的稳定部分,其工作范围很窄。对于力矩电机来说,从它的机械特性曲线可以看出,0—n0都属于稳定部分,也就是说整个曲线都在稳定范围内。从力矩电机机械特性可以看出,力矩电机的机械特性很软,当负载转矩增大时,电机的转速能自动降低,负载减小时,电机的转速又能自动升高,相应的变化关系如图2所示。

图1 一般电动机和力矩电动机转矩转速特性曲线

图2 力矩电机扭矩与转速变化示意图

2 工艺要求

在多线切割加工过程中,随着金属钢线的卷绕,收线轮的直径逐渐增大,在这个过程中,要求任何时刻都能保持均匀的张力,张力不均匀会影响工件的加工质量。金属钢线卷绕过程中,张力变化的最大因素是由于切割线卷绕到收线轮时收线轮直径增大,卷绕力矩随收线轮直径增大而增加。

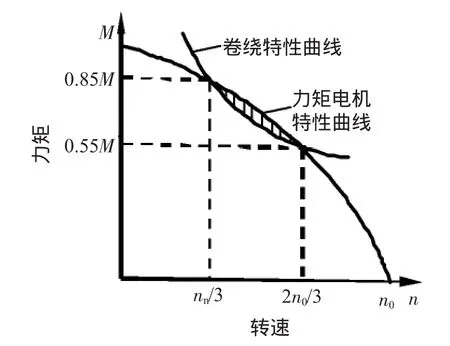

在卷绕过程中要求恒张力、恒线速度传动,则:P=FV=常数,即:Mn=常数(P-功率,F-张力,V-线速度,M-力矩,n-转速)。因此,要求机械特性Mn应为一双曲线。图3为典型的力矩电机转矩—转速特性与卷绕张力的匹配曲线。图中阴影部分卷绕特性最为理想,即在范围(1/3~2/3)n0时,相对功率近似不变,而张力则正比于功率。所以在要求张力控制的情况下,此特性说明在这个范围内力矩电机将固有地保持张力恒定不变。

图3 卷绕特性曲线

3 卷绕驱动机构设计参数确定

3.1 张力形成原理分析

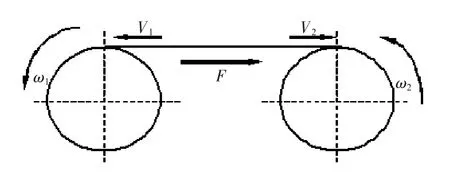

切割线在被牵引过程中,切割线上会产生一定的张力,其产生原理如图4所示,设线张力为F,收线轮运行线速度为V1,放线轮运行线速度为V2,假设切割线的应变在其弹性范围内,则由胡克定律:

图4 张力形成示意图

式中:ε—为金属刚线的弹性模量;δ—为金属刚线的横截面积;

L—为金属刚线初始牵引长度;t—为金属刚线传送时间。

由此可见,切割线在牵引运动过程中的张力形成过程实质是一个速度差积分的过程,式(1)对t求导,可得:

上式表明,张力变化的方向与速度差相同,即调节速度差就可以实现对张力的调节,若速度差为0,则张力保持恒定。

多线切割机加工不同的硬脆性材料时,根据加工材料的不同所需要的切割线张力也是不同的,表1给出了加工不同材质的工件时所需要的张力值[5]。

表1 不同材质加工件切割线张力值

当加工不同硬脆性材料时,所要求的张力和转速不同,可通过控制系统检测的张力变化来输出时变的信号电压来调节电机输入电压,从而改变电机的输出力矩,使切割线张力相应改变。

3.2 力矩电机参数选择计算

3.2.1 计算力矩电机转速范围

(1)按照收线轮的线速度计算空轮时电动机的转速如下:

其中:v-线速度,d-收线轮空轮时的直径。

卷绕系统中力矩电机直接驱动收线轮,中间没有传动装置,故不考虑减速比等因素。

(2)确定收线轮绕满切割线时电动机的转速如下:

式中:dmax-收线轮绕满时的直径。

(3)确定力矩电机的转速范围

计算出在收线轮空轮时电动机的转速应大于或等于所选力矩电机同步转速的0.3倍,收线轮绕满时,电动机的转速应小于或等于力矩电机同步转速的0.7倍。即nr>0.3n0,ns<0.7n0由此可得电动机的转速范围。

3.2.2 计算力矩电机堵转力矩

根据线轮负荷,可计算出力矩电机在额定转速下的输出力矩,这个输出力矩的值,就是选择力矩电机的条件。

(1)工作转矩计算:

假设切割线拉力F=20 N,当切割线绕满收线轮时,拉力F产生的力矩为:

在该卷绕系统中,排线机构设有单独的排线电动机,所以排线力矩不予考虑。

(2)等效负载旋转力矩Mr计算:

假设力矩电机的启动时间为0.5 s。

收线轮及卷绕在线轮上的金属钢线的转动惯量为:

式中:m1金属钢线的质量;m2空收线轮的质量;R1金属钢线的回转半径;R2收线轮的回转半径

收线轮的转速为:n=60v/(πdmax)

所以,收线轮及卷绕在收线轮上金属钢线质量的旋转力矩为:

(3)确定堵转力矩:

由于力矩电动机的轴输出力矩为:MG=MT+MF,由此可得所需要的旋转力矩为:Ms=MG/K,其中,K为折算到额定转矩的系数,n0/3时,K=0.85。选用力矩电机的堵转力矩值通常取为(1.5~2)MS。

通过以上计算,得出电动机的转速n0和堵转力矩值M,这样就可以根据n0和M的选择合适的力矩电机。

3.3 力矩电机控制方式设计

切割线从供线轮开始,通过导轮、张力调节臂,通过主电机拖动的加工辊,再由收线侧张力调节臂、导轮,回到收线轮。为了控制张力恒定,收线电机的速度是由主电机的速度、收线侧张力电机速度和张力摆杆摆动角度决定的。当张力发生变化时,张力传感器把检测到的张力变化传到张力控制器,由张力控制器控制张力电机,从而带动张力摆杆摆动使张力恒定。当张力摆杆摆动到极限位置时,这就需要通过控制收线电机的角速度使张力摆杆恢复到初始位置,保持张力恒定。根据系统要求,为保证控制精度,对收线电机采用PID控制,图5为收线侧伺服系统控制原理图。

图5 收线侧伺服系统控制原理图

4 结论

(1)机线张力数控系统卷绕驱动机构设计的关键是力矩电机的选择和控制方式,尤其是力矩电机的控制方式至关重要。在多线切割过程中,为力矩电机选择合适的控制策略,能使整个系统的响应快速、控制精度高,从而满足系统对张力的要求。

(2)力矩电机的选取有一定的要求,根据计算收线装置所需的力矩以及收线轮的线速度来确定力矩电机的堵转力矩和转速范围,通过选择合适的力矩电机,使电机的工作特性与切割线卷绕特性在最理想的范围内匹配,保证切割过程中张力恒定。选用力矩电机能使系统运行平稳,能简化收线装置,维修简单。对于不同材质的加工件,切割线所需张力不同,通过改变力矩电机的输入电压,可以方便的调节切割线的张力,从而满足不同硬脆材料切割的需求。

(3)多线切割系统中,放线电机和张力电机均可选用力矩电机。在选用过程中,力矩电机的选择计算与本文力矩电机的选择类似。

[1]曹德华,王志辉.一种新型张力控制系统的研究[J].机械工程与自动化,2006,134(1):28-30.

[2]姜培刚,盖玉先.机电一体化系统设计[M].北京:机械工业出版社,2003,92.

[3]梁永,裴仁清,赵懿峰等.多线切割机走丝系统的张力控制[J].机械科学与技术,2006,25(8):980-983.

[4]尹余琴.力矩电动机在工程实际应用中的特性分析[D].南京:南京理工大学,2007.

[5]张义兵.高精度多线切割机数控系统关键技术及其应用研究[D].湖南:湖南大学,2009.