长期服役的12%Cr马氏体耐热钢中的碳化物及其变化

胡正飞, 吴细毛, 张 斌, 陆传镇

(1.上海材料研究所上海市工程材料应用评价重点实验室,上海 200437;2.东北电力科学研究院有限公司,沈阳 110006;3.同济大学材料科学与工程学院,上海 200092)

1 概 述

提高蒸汽的温度和压力是现代热电厂进一步提高热效率的发展方向.为满足这一实际需要,多年来,冶金和电力行业一直致力于新型耐热合金钢的研究与开发,特别是含9%~12%Cr的马氏体耐热钢的研究.由于该系列耐热钢具有很高的强韧性、抗蠕变性能以及良好的抗高温氧化和抗腐蚀性能,因而得到科研工作者的广泛关注[1-3],并日益成为现代热电厂中关键设备的制造材料及更新换代的主选材料.通常,马氏体耐热钢大多采用细小弥散的第二相粒子强化,弥散的第二相粒子除了能更有效地提高强度外,还可起到钉扎位错、阻碍位错运动的作用,从而可进一步提高耐热钢的强度.虽然由于C含量的差异,使材料相变点、热处理后材料的力学性能有一定的差异,但这些马氏体耐热钢均具有相似的组织结构[4-5],使用状态为典型的板条马氏体,在晶界和马氏体板条界有M23 C6沉淀,在晶内有弥散的V/Nb碳氮化合物MX和M 2 X(M指金属元素,X指非金属元素C、N等).晶内弥散分布的碳氮化合物和晶界及马氏体板条界稳定的M23C6碳化物构成的该类合金钢具有良好的高温强度和高温蠕变强度.

众所周知,热电厂高温部件的寿命是有限的.在高温和应力作用下,材料会产生组织结构损伤并造成性能退化和设备失效.为此,有必要对开发的耐热钢性能进行详尽的研究,以掌握材料性能随服役时间的退化规律,并充分了解材料的组织结构变化规律以建立其数学模型.这些基础数据的建立对材料的应用、设备的服役状态和寿命评价以及设备运行寿命管理和监测至关重要.为此,需要大量的数据积累,不仅要充分掌握设备运行参数,而且要全面准确把握在运行工况下设备长期服役对材料微观组织结构演变和损伤的影响规律.

本文以X 20CrM oV 12.1耐热合金钢主蒸汽管道为研究对象.该主蒸汽管道经180 000 h运行后,已严重超期服役.为了解该材料在550℃、13.7 MPa条件下经长期服役后的损伤状态,以及其在服役过程中的性能和组织结构演变,笔者对多次大修过程中割管试验样品进行了比较研究.力学性能试验显示,经服役后的使用管在室温下已经明显脆化,超出标准对材料的最低要求.材料在常温下致脆现象极其严重,并且从延性断裂向脆性断裂转变,而且高温条件下的韧性也明显降低.本文着重研究了管道材料的显微结构变化,特别是碳化物沉淀相的形态和成分变化,并探讨了其性能变化的微观原因.

2 试验方法

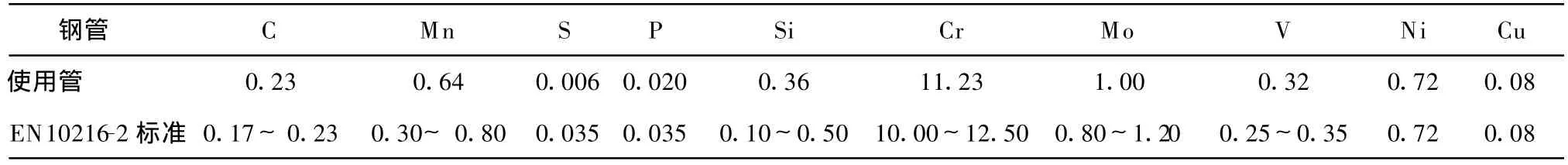

所研究的蒸汽管线的管材为德国Vallourec&Mannesmann Tubes公司生产的X 20CrM oV 12.1钢(标准为EN10216-2[6],简称X 20钢),管径尺寸为273mm×26 mm,正常运行温度为550℃,工作压力为13.7 MPa.X 20钢是较早开发的高温用钢,由于具有很好的耐高温特性,因而广泛应用于热电厂的主蒸汽管道和再热器等主要部件.钢材的化学成分示于表1.

表1 X20CrMoV12.1钢的化学成分Tab.1 chemical composition of the X20CrMoV12.1 steel %

试验样品是厂方保留的未经服役的原始管道母材和大修期间从使用管道上截取的管段.除对试验材料的组织结构进行常规分析外,还进行了精细分析,利用透射电子显微镜结合能谱技术对材料中碳化物沉淀相的结构和成分进行了比较分析.利用Philips CM 200透射电镜(TEM)观察了试样材料的组织结构,加速电压为200 kV.同时,利用 EDAX超薄窗口X射线能谱仪(XEDS)研究了碳化物的组分.电镜样品的制备采用电解减薄和碳复型萃取方法,具体做法参照文献[7].

3 结果与讨论

3.1 X20耐热合金钢的显微组织结构

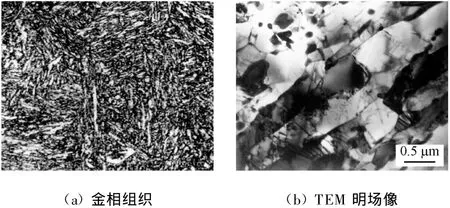

图1(a)为长期高温服役后X20CrMoV 12.1耐热合金钢的金相组织.从图1(a)可看出:X20耐热合金钢材料为典型的板条马氏体结构,即使经过长期高温服役,金相组织也没有明显改变.

进一步利用TEM观察材料的组织结构,可看到相应的薄膜样品显微结构形貌(图1(b)).虽然大部分组织仍表现为马氏体板条形态,但原始的高密度位错的板条马氏体内发生了显著变化,有些区域无明显的高密度位错衬度,表现为α-Fe铁素体形态,这是由于长期高温服役过程中马氏体组织结构分解的结果.图1(b)中的板条界形状表现为竹节状,反映出材料经长期高温服役后产生明显的范性变形,这是长期蠕变所造成的组织结构变化.由于受长期应力作用,随着形变量的增加,形变传播在晶界处受阻,位错在晶界处堆积,造成应力集中,由位错滑移和攀移造成亚晶界,产生晶粒碎化,即产生因蠕变造成的亚晶结构,也就是所谓的“胞状结构”.由于受到相邻晶粒的约束作用,晶内各部分形变量存在差异,形变发生旋转程度也有所不同.相邻的亚晶取向有明显差异,随着位错不断终止于亚晶,亚晶界两边的位向差会不断增加.可见,在长期高温服役条件下,材料的基体组织结构发生明显退化,马氏体结构产生分解,蠕变造成的材料范性变形明显,使晶界和板条界产生移动,并因位错运动产生亚晶和晶粒碎化现象.

图1 长期高温服役后X 20CrMoV 12.1耐热合金钢的微观结构Fig.1 Microstructure of X20C rMoV 12.1 heat-resistant alloy steel after long-term service at high temperatures

3.2 合金碳化物形态与组分

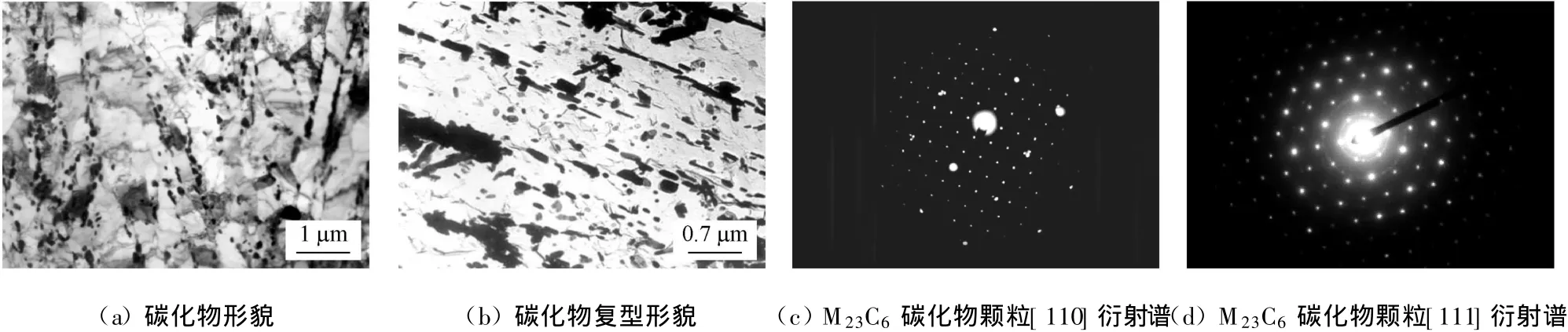

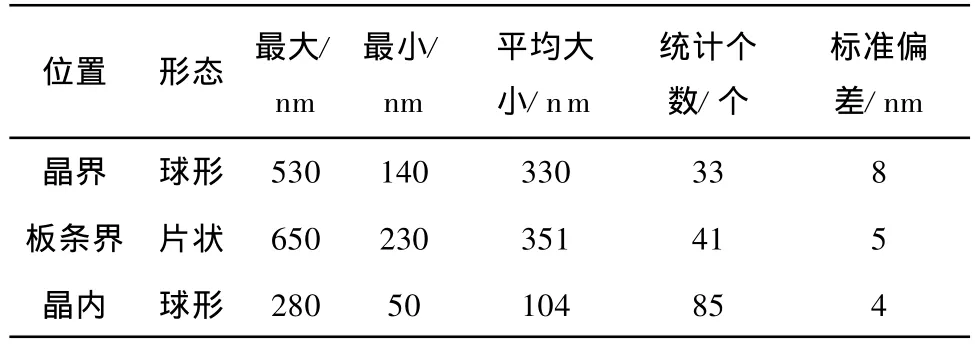

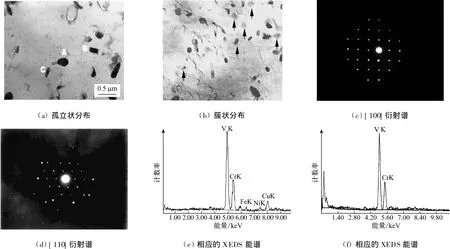

由图2(a)可看出,材料中存在大量的碳化物,且大多数存在于晶界和马氏体板条界,晶界和亚晶界碳化物的颗粒度明显偏大,而板条内或晶内的碳化物颗粒则相对细小.从图2(b)中的碳化物形态上还可看出:在晶界的碳化物相对粗大,而且一般为不规则球形;在板条界的碳化物一般表现为条片状;晶内的碳化物有的为不规则球形,有的呈较规则的片状方形,且以前者居多.晶界碳化物主要表现为不规则球形,已呈链状分布,碳化物球化显著.对碳化物颗粒长方向尺寸大小进行统计,其平均值达到0.33 μm,部分较大颗粒的尺寸超过0.5μm.马氏体板条界的碳化物平均长度达到0.35μm.如图3(a)中所示的A、B两碳化物颗粒,其平均长度为0.12μm.其中不规则球形碳化物大小差别较大,大的达到0.4μm以上,而小的不足50 nm.片状两类碳化物大小相对比较均匀,接近平均值.这些碳化物的大小统计数据见表2.这些数据明显大于X 20CrM oV 12.1钢经淬火+回火热处理后的原始状态下碳化物的统计参数[8-9].从表2可以看出:材料在550℃高温和一定应力作用下,经180 000 h运行后,碳化物粗化严重.

图2 长期高温服役后X 20CrMoV 12.1耐热合金钢中碳化物的形貌Fig.2 Morphology of carbides in X 20CrMoV 12.1 steel pipes after long-term service at elevated temperatures

表2 长期服役后的X20碳化物形态和长方向尺寸大小Tab.2 Mean sizes of carbides in exposed X20 steel from TEM micrographs

相应的选区电子衍射谱的标定分析结果显示:在晶界和板条界的碳化物均为面心立方结构,晶格常数为1.08 nm,可能是M 23 C6碳化物.M 23 C6是合金钢中常见的、结构稳定的碳化物之一.对晶内相对细小的不同形态的碳化物进行选区衍射标定,其结果同样显示出这些碳化物结构是M23C6.图2(c)和图2(d)为细小片状碳化物的选区电子衍射谱,经标定分别为碳化物颗粒M 23 C6的[110]、[111]衍射谱.

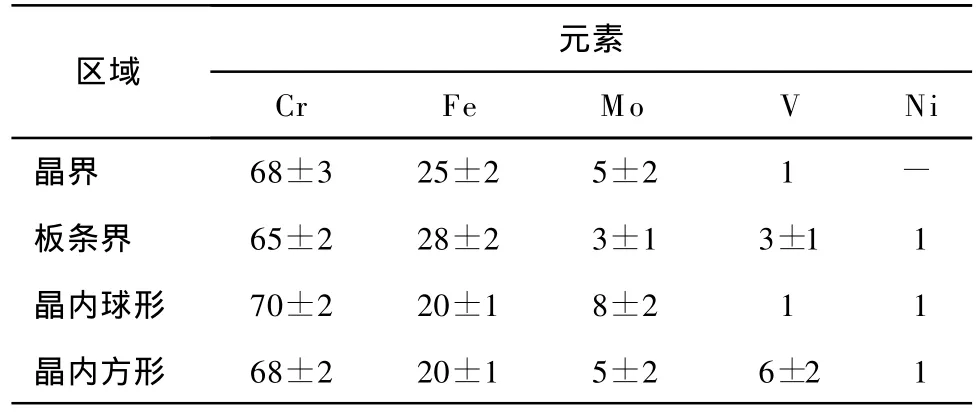

利用XEDS能谱对晶界、晶内沉淀的碳化物进行了化学成分分析,大多数碳化物为富Cr的碳化物,这进一步证明材料中大多数碳化物结构是M23 C6,因为M 23 C6是富C r的碳化物,而且这些碳化物中可溶入一定量的Fe、M o及Ni等合金元素.表3给出了不同形态M23 C6碳化物的化学成分.从表3可知:分布于不同位置的不同形态的M23 C6碳化物中合金含量有一定差异,无论是在晶界还是在晶内,球状的碳化物中Cr和M o含量相对较高,而片状的M23C6中V的含量较高.

表3 不同形态M 23 C6碳化物的化学成分Tab.3 chemical composition of M 23 C6 carbides in different morphologies %

对大量碳化物颗粒进行EDS能谱探测并结合选区衍射方法发现:晶内除M 23 C6外,还存在少量的富V碳化物,并且这些富V碳化物以2种形态存在于晶内:一种是以单一的颗粒随机地出现在晶内,大小为150 nm左右(图3(a)中标为C的颗粒);另一种是以簇状分布(图3(b)中箭头所指方向),相对较小,一般小于100 nm.这些富V碳化物呈规则的方形片状,形态上与M 23 C6有明显的差异,该类碳化物形态规则、大小较均匀,即使是在靠近正带轴条件下衬度很弱,片状形态极薄,只有10 nm左右时也是如此.相应的衍射谱见图3(c)和图3(d),其标定结果显示:这些富V的碳化物为fcc结构的MX,晶格常数为0.41 nm.对应图3(c)和图3(d)的XEDS能谱表明,MX相是富V的碳化物,而且其化学成分与分布形态相关(图3(e)和图3(f)).随机出现的孤立的富V碳化物成分相对较复杂,平均含65%V、20%Cr以及少量的 Fe,Ni和Cu等;而以簇状出现的碳化物成分简单,仅表现出含有V和Cr 2种元素,其中含80%V,其余为Cr,这可能是因为前者是原始态存留下来的富V碳化物颗粒,后者是在长期高温时效中形成的.一般,细小的MX碳化物与基体间存在良好的共格或半共格关系,所以该类型碳化物具有极强的硬化作用.在X20耐热合金钢中,长期高温时效会产生MX碳化物沉淀析出,这应是材料长期高温服役没有明显软化的原因.

4 12%Cr马氏体耐热合金钢长期服役后的性能分析

图3 服役材料中弥散分布的富V碳化物MXFig.3 Morphology of V-rich carbides MX in X 20C rMoV 12.1 steel pipes after long-term service at elevated temperatures

已运行180 000 h的X 20CrM oV 12.1主蒸汽管线材料的性能劣化明显,相应的显微组织结构损伤严重.X 20耐热合金钢与其他高Cr含量耐热钢的显微结构相似,基体为高密度位错的板条马氏体,板条界稳定的M23C6碳化物和晶内呈弥散分布的、具有沉淀强化作用的细小第二相是该合金耐热钢具有高强韧性和高蠕变强度的原因.事实上,马氏体耐热钢的冶金因素十分复杂,由于材料成分的差异、热处理条件或过程的变化,材料的组织结构也会发生变化.特别是晶内细小弥散的碳化物的相结构有不同的报道,如原始态含有M 23 C6、M 7 C3以及MX和M 2 X等碳化物.但一般认为X 20耐热合金钢经长期高温服役后,基本上只有M23 C6相碳化物存在,其他的不稳定的第二相在长期的高温服役条件下,很容易集聚长大,并会溶解和向其他结构碳化物转化,从而失去应有的强化作用,导致材料的强度和蠕变强度明显下降,因而材料的使用寿命缩短较突出[10-11].

高温下X20耐热合金钢发生蠕变,晶内变形是主要的,这与位错不断发生攀移相关.阻止位错运动或增大位错运动阻力是提高X 20耐热合金钢蠕变强度的关键.所以,细小弥散的第二相粒子可更有效地起到强化作用,同时还可起到钉扎位错,阻碍位错运动的作用,从而提高耐热钢的强度.电镜观察结果显示,大多数碳化物是明显粗化的M 23 C6,没有发现M2 C和M7 C3等碳化物,表明这些可能存在于原始态材料中的细小、具有强化作用的第二相碳化物在长期高温服役中已溶解.另外,M 23 C6碳化物显著粗化,势必造成材料中M23C6颗粒密度下降.这些现象均会造成第二相粒子的沉淀强化效果降低,致使材料性能下降.

一般,材料经长期服役后,M23C6碳化物中的Cr含量在70%左右,明显高于原始态中M23 C6碳化物中Cr含量(65%左右),这与12%Cr耐热钢的有关研究结果[12-13]一致,即经长期蠕变试验或长期高温服役后,M 23 C6碳化物中的Cr和M o等合金元素的含量会增加.因此,M23C6碳化物的粗化过程必将引起基体固溶合金元素的贫化,导致固溶强化效果减弱.

分布于晶界或晶内不同形态的M23C6碳化物中的合金含量有一定差异,如晶内不规则球形M23 C6中的M o含量达到8%左右并含微量的V,而片状碳化物则平均含5%M o和 5%左右的V.同样,一般晶界碳化物为不规则球形,相对于板条界的碳化物含较高的M o,而板条界片状碳化物的V含量相对偏高.这一现象可能与碳化物粗化过程相关,球状碳化物已明显粗化,而片状碳化物的粗化速度相对较慢,其化学成分相应也存在一定差异.将表3的统计结果与原始母材中碳化物统计参数[8]进行比较可知:晶界碳化物粗化最严重,大小是母材中碳化物的2倍左右,而晶内碳化物比原始材料的统计结果大50%左右.通过数据比较还可看出:晶界碳化物的粗化速度高于板条界碳化物.因此,成分的差异也反映出不同形态M 23 C6碳化物粗化程度的差异.

在长期高温服役过程中,X 20耐热合金钢产生弥散的片状MX沉淀.由于细小的MX与基体间存在良好的共格关系,具有显著的二次硬化效果,所以MX沉淀有助于材料性能和组织结构的稳定.材料经长期高温服役后,硬度没有明显变化,也没有发生一般耐热钢的软化现象,MX的沉淀应是主要原因之一.

一般,含9%~12%Cr的耐热合金钢是通过M 23 C6在晶界沉淀来强化晶界的,与晶界紧密结合的第二相可以成为钉扎点,可减少晶界有效长度,减弱晶界上的应力集中,因此晶界有适当的沉淀粒子,可提高材料的蠕变性能.通过显微结构观察可知:材料性能的下降与晶界碳化物的粗化及不稳定强化相的溶解相关.晶界严重粗化的碳化物具有弱化晶界的作用.含12%Cr耐热钢的相关蠕变试验研究证明:晶界粗化的碳化物会成为微裂纹的形核地点[14],引起裂纹生成和长大,并最终导致断裂.

5 结 论

(1)经长期服役后,X20耐热合金钢的显微组织结构发生了明显变化,基体组织蠕变退化明显,出现马氏体分解和典型的胞状结构.

(2)材料中的大部分碳化物为稳定的M 23 C6,且碳化物严重粗化,尤其是晶界碳化物明显球化,在晶界上形成了网状结构.原始态可能存在的弥散的亚稳强化相溶解、M 23 C6碳化物粗化及其引起基体固溶的合金元素贫化应是材料性能下降的主要原因.

(3)处于晶界、板条界和晶内的M 23 C6碳化物的形态及其合金元素的成分存在一定差异.不规则球形碳化物中Cr、M o含量相对较高,而片状碳化物中V含量较高,这可能与碳化物粗化过程有关.

(4)晶内细小的富V碳化物MX有孤立和簇状分布2种形态,且化学成分差异明显,表明两者分别形成于服役前后.细小的MX所具有的沉淀强化作用是材料保持硬度的主要原因.

[1] SIKKA V K,WARD C T,THOM AS K C.Proc.conf.on ferritic steels for high-temperature application[C]//American Society for Metals.W arren,USA:1983:65.

[2] BENDICK W.HARRMANN K,WELLN ITZ G,et al.Properties of 9% to 12% chromium steels and their behaviour under creep conditions[J].VGB Kraftwerkstechnik,1993,73(1):73-79.

[3] 林富生.超超临界机组材料国产化对策[J].动力工程,2004,24(3):311-316,339.

[4] KALWA G,SCHNABEL E.Umwandlungsverhaltenund warmebehandlung dermartensitischen stahle mit 9und%chrom[M].Essen:VGB Werkstoffagung,1989.

[5] ZSCHAU M,N IEDERHOFF K.Construction of piping systems in the new steel P91 including hot induction bends[J].VGB Kraftwerkstechnik,1994,74(2):111-118.

[6] European Committee for Standardization.EN 10216-2,Seam less steel tubes for pressure purpose—technical delivery conditions,Part 2:Non alloy and alloy steel tubes with specified elevated temperature properties[S].[S.l]:European Committee for Standardization,2002.

[7] 胡正飞,吴杏芳,王春旭.高钴镍合金钢中合金碳化物及转化研究[J].金属学报,2001,37(4):381-385.

[8] BATTAINI P,DANGELO D,MARINO G,et al.Interparticle distance evolution on steam pipes'12%C r steel during power plants' service time[C]//Proc.4th Inter.Conf.on Creep and Fracture of Engineering Materials and Structures.London:The Institute of Metals,1999:1039.

[9] KLIMANEK P,CYRENER K,GERMA IN C,et a l.Microstructura l and mechanical properties of metallic high-temperature materials[M].New York:[s.n.],1999:272.

[10] STRANG A,VODAREK V.Microstructure of high temperature materials[M].London:The Institute of Metal,1998:117.

[11] VODA REK V,STRANG A.Effect o f nickel on the precipitation processes in 12CrMoV steels during creep at 550℃[J].Scripta Materialia,1998,38(1):101-116.

[12] EGGELER G.The effecto f long-term creep on particle coarsening in tempered martensite ferritic steels[J].Acta Metall,1989,37(12):3225-3234.

[13] THOM SON R C,BHADESH IA H K D H.Carbide precipitation in 12C r1M oV power plant steel[J].Metall Trans,1992,23A(4):1171-1179.

[14] KRUSZYNSKA JS,PIEKARSK IK R,TAPLIN D M R.Possible causes of embrittlement in 12%Cr steels used for fossilfired power stations[J].Mater Sci&Tech,1985(1):117-120.

——“长三角合金钢材料与制品产业链专刊”前言