浅述夯扩桩的应用与质量控制

龙浩邦

1 工程概况

1.1 项目简况

某小区共有12栋11层宿舍楼,其中8号,9号,10号楼均有1层地下室。小区建筑面积共18万m2,特点是造价低、工期紧、质量要求高。

1.2 地质情况

根据地质报告,该场地地质情况复杂,具有变化大、规律性差等特点。部分土层土质不均匀,承载力较低,各土层的颜色、状态及所含成分等主要特征不同,地段变化较大:①素填土:杂色,为粉质黏土,松散,底部为耕植土,场区均有分布,层厚0.80 m~4.00 m;②黏土、粉质黏土:灰黄、灰红、红黄色,含细砂、中砂等,场区均有分布,面层埋深0.6 m~32.5 m,层厚0.6 m~20 m,标贯 N=2击~16击;③粉土:灰黄、黄色,稍湿~很湿,含多量中、粗砂等,层面埋深0.5 m~28.4 m,层厚0.5 m~5.4 m,标贯 N=4击~ 14击;④细砂、粉砂:灰白、灰黄、黄色,含黏性土、中砂等,饱和,厚度变化大;⑤粗砂、中砂、砂:颗粒不均匀,含黏性土、粉细砂,饱和,层面埋深1.4 m~23.1 m,层厚0.9 m~12.3 m,呈松散、稍密和中密不等,标贯 N=3击~20击;⑥粉质黏土、黏土:褐黄、棕红、棕褐色,含粉细砂等,遇水变软,为原岩风化产物,呈软塑、可塑、硬塑不等,层面深度 10.7 m~32.5 m,层厚0.5 m~12.9 m,标贯 N=2击~16击;⑦石灰岩:灰白色~肉红色,至上而下分为两层:中等风化岩层;微风化岩层。

根据以上地质情况、设计要求,桩端持力层放在强度较高的土层,一般为中粗砂,黏土或粉质黏土层。

1.3 施工条件

施工场地较为开阔,交通运输方便,三通一平已经完成,设计单位提交施工图纸,各方共同参与图纸会审。规划测量大队提交工程基线标高,由监理、总包方组织复核。

2 夯扩桩选定的依据

根据本工程设计单桩竖向承载力为700 kN,桩的持力层到桩承台底距离约10 m的实际情况,协助甲方与设计单位经过认真比选,包括对比分析夯扩桩、人工挖孔桩、钻孔灌注桩的工期、经济和施工条件,最后确定选用直径450 mm夯扩桩。由于夯扩桩端部可用机械的方法扩大,并在夯扩的过程中,能够利用内夯管与柴油锤的重量对混凝土加压,使之在压力作用下成型,所以能够避免缩颈、断桩等灌注桩质量通病的发生,保证了桩身质量。这种桩的设计桩长8 m~12 m,设计单桩竖向承载力700 kN。使用DD-25型柴油锤打桩机,用2.5 t柴油锤施打。小区 12个栋号共5 143根桩,14台桩机同时施工,在计划工期一个月内完成了。

3 夯扩桩施工的质量控制

3.1 夯扩桩的质量控制

1)打桩前应重新复测桩位,必须准确,并用白灰标识清楚。打桩顺序以向后退打为宜。2)当沉管到持力层,且内管拔出准备灌注桩芯混凝土前,应利用探桩绳、吊砣检查外管内有无冒水或返淤:若无,则可灌注混凝土;若有,则需进行处理,如把外管拔出地面,在桩孔内回填砂石重新止淤沉管。3)打桩工艺应根据设计要求和“试桩”情况确定,应严格控制打桩过程。当锤落高度不小于1.5 m时,最后三阵平均每10锤贯入度 e≤200 mm;若桩入土深度已超过12 m而贯入度200 mm<e≤400 mm,则进行第二次夯扩;若e>400 mm,则必须请设计人员到现场确定处理方法。经常抽查桩管垂直度,要求不大于0.5%H(H为桩管的长度),根据“试桩”情况,本工程桩身混凝土的充盈系数为1.18,符合技术规程充盈系数不小于1.1的要求。4)根据地质及“试桩”情况估计充盈系数,在完成灌注扩大头混凝土后,应安装桩芯钢筋笼,但要求采取措施确保其纵向主筋按设计要求锚入承台500 mm的长度,并应低于桩灌注混凝土面200 mm。钢筋笼的制作应保证其尺寸,接头要符合规范要求。5)混凝土拌制时应严格按照配合比,由于是现场拌制,所以必须设法确保计量准确。我们要求施工单位材料称量的允许偏差:水泥、水为±2%,砂、碎石为±3%,并经常(特别是雨天)测定砂、石含水率,及时进行调整。6)混凝土的搅拌时间,每槽应不少于 120 s。7)混凝土的坍落度:扩大头处应为60 mm~80 mm,桩身处应为80 mm~120 mm。监理人员对坍落度的检查,每台班不少于两次。8)灌注桩身混凝土的顶面标高应高出锚入桩承台面标高500 mm为宜,因桩身顶部混凝土的砂浆含量会较大,质量较差,在施工桩台时把它凿除。9)成桩拔管时,其拔管速度一般控制在0.8 m/min。10)成桩后要做好产品保护工作,混凝土未达到设计强度100%时,不允许车辆在桩顶上行走,以免破坏桩体。

3.2 夯扩桩的质量检测与分析

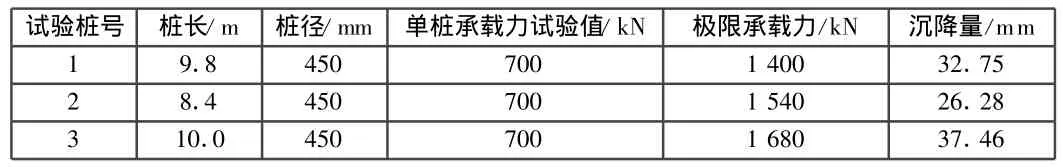

1)试验桩极限承载力试验。本工程对3根试验桩进行了单桩竖向抗压静载试验,目的是检测桩的极限承载力。结果显示:3根试验桩极限承载力分别为1 400 kN,1 540 kN及1 680 kN,达到了设计要求,试验结果见表1。2)工程桩动测与静载试验。夯扩桩工程完成后,对桩基质量分别采用“基桩反射波法”(动测)和“基桩竖向抗压静载试验”(静载试验)进行了抽检。经检测,本工程基桩合格率为100%,满足设计要求。3)建筑物总沉降量观测。本工程结构封顶后,对各栋进行了沉降量测定,结果显示本工程的总沉降与不均匀沉降情况均良好,沉降量很少,符合规范要求。

4 对夯扩桩的认识及工作中的体会

表1 试验桩单桩竖向抗压静载试验结果

4.1 加深了对夯扩桩的认识

1)显著提高了单桩竖向承载能力。本工程用的桩身直径为450 mm,其竖向设计承载力定为 700 kN,静载极限承载力为1 400 kN,通过试桩证明是完全可行的,充分满足了11层框架结构住宅楼的基础承载力要求。由于夯扩桩端比其桩身的截面积增大0.5倍~2.5倍,并在夯扩过程中可把桩端土挤密,从而增强了持力层,使桩的竖向承载力显著提高。大量资料表明夯扩桩比桩身截面相等的锤击沉管灌注桩的承载能力提高50%~200%。2)降低了造价。夯扩桩因显著提高了承载力,也不用预制钢筋混凝土桩尖,与其他桩型相比,其经济性可大大提高。以本工程为例,桩身直径为450 mm的夯扩桩,按现行价格平均约140元/m。每10 kN承载力的造价为24元。相比较而言,桩身直径为400 mm的预应力管桩,入土桩长20 m,承载力为1 000 kN/根~1 200 kN/根,按现行价格约为230元/m,每10 kN的承载力造价为42元。夯扩桩按每10 kN的承载力计算,其造价仅为预应力管桩的57%。3)缩短了打桩工期。如前所述,由于夯扩桩有较高的承载力,因而可减小桩数;由于夯扩工艺先进,因而可减小桩长并提高了打桩速度,综合各种有利因素,从而缩短了打桩工期。

4.2 经验教训

1)最后三阵锤的贯入度,是确定终孔成桩的依据;而拔管速度应控制在0.8 m/min左右,是保证桩身混凝土质量的措施。2)对桩顶标高和钢筋笼安放标高,要预先计算好,施工时要准确控制。须把各因素及其误差积累考虑周全。3)浇混凝土施工完成后,应到龄期才能进行动测试验,以确保检测准确性。