某型航空发动机油气分离器内两相流动数值模拟

贾春强,徐让书,马前容

(1.中国燃气涡轮研究院,四川 江油 621703;2.沈阳航空工业学院,辽宁 沈阳 110034)

1 引言

在各种现代工业应用中,油气分离器具有重要的作用,例如可通过油气分离器分离混合气中的润滑油以使其循环利用等。油气分离器内的流动属于气液两相流动,各相存在相互作用,在气相湍流流动的作用下,液相的运动在空间和时间上呈现随机性。对于这种复杂的瞬态三维两相流动问题,完整的解析解无法导出。目前,两相流动数值模拟的算法有两种类型:欧拉-欧拉方法和欧拉-拉格朗日方法[1]。分离器内液相的体积分数一般小于10%,可采用离散相模型(DPM)进行模拟,该算法属于欧拉-拉格朗日方法,即采用欧拉方法描述气相流动,采用拉格朗日方法描述液相运动。本文对某型航空发动机离心油气分离器内的气液两相流动进行了模拟研究,计算了气液两相混合物在分离器内的速度场和油滴的运动轨迹,分析了油气分离效果,可为航空发动机油气分离器的油气分离规律研究及优化设计提供参考。

2 控制方程

气相流体为空气,采用理想气体状态方程。气相流动的控制方程包括连续方程、动量守恒方程和能量守恒方程。

连续方程:

动量守恒方程:

能量守恒方程:

式中:k为导热系数;E为总能;Sh为油滴通过对流换热和辐射换热向气相流体传递的热量。

3 湍流模型选择

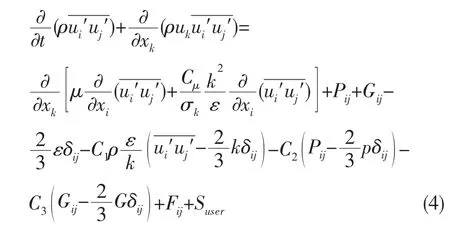

航空发动机离心式油气分离器转速高,其中的流动既有弯管流动,又有冲击射流、旋转流等流动,这种情况下湍流强烈的各向异性对于时均流动具有显著的影响。许多文献表明,RSM(雷诺应力模型)湍流模型对这几类流动的模拟具有较高的精度。与k-ε两方程模型相比,它抛弃了各向同性的涡-粘度假设[2],对于雷诺应力产生的各种源项都能很好地模拟。因此本文采用RSM湍流模型来模拟油气分离器内的流动。

应用雷诺应力方程的模拟方法由于在雷诺方程

4 油滴轨迹追踪及粒径分布

油滴的轨迹通过积分拉格朗日参考坐标系下的油滴运动微分方程得到。根据油滴惯性力等于作用在油滴上的各种力的平衡条件,得到在笛卡尔坐标系下的油滴运动方程为:

式中:u为气相速度;up为油滴速度;Fxi为作用于油滴的其它作用力;FD(ui-upi)为油滴单位质量的粘性阻力。由于液相的表面张力较大,可认为油滴为球形,则:

式中:μ为气相动力粘度;ρp为油滴密度;dp为油滴直径;CD为阻力系数;Re为相对雷诺数(油滴雷诺数),其定义为:

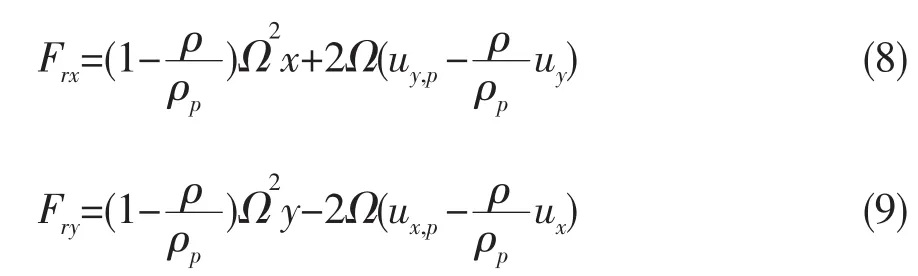

式中:ρ为气相密度。本文考虑了惯性力、虚拟质量力和Saffman升力[5]。由于惯性力很大,故可忽略重力。在直角坐标系下绕z轴旋转,则沿x方向和y方向的惯性力的表达式分别为:

“发展新型绿色高效肥料,通过化肥增效实现减量,是破解高产施肥环境矛盾、实现绿色增产的重要途径。”田树刚表示,绿色高效肥料的关键在于产品原材料的绿色安全和生产工艺的升级高效,在保证产品安全的同时减量增效,从而实现生态环境、作物营养、成本控制等多方需求的统一。同时,他也表示,化肥行业还需要对基层农户加强合理施肥的引导,进一步规范化肥的市场环境,保证绿色高效化肥真正发挥出其功效。

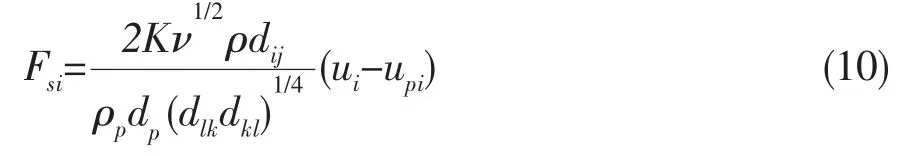

Saffman升力的表达式为:

式中:K=2.594;dij是流体变形速率张量。

虚拟质量力的表达式为:

湍流对油滴轨迹的影响采用湍流随机轨道模型模拟。随机轨道模型对单一油滴在气相瞬时速度+u′(t)下的运动方程积分,通过对足够多的代表油滴数进行轨迹追踪,就可以将油滴在湍流作用下的随机影响考虑进来。

油滴的粒径分布对气液两相流计算的影响很大。根据试验数据,本文计算的油气混合气中,油滴直径大致分布在1~50 μm之间。本文采用Rosin-Rammler模型模拟油滴的粒径分布,该模型假设粒子直径按统计规律分布,因此被认为更接近于真实粒径分布规律[6]。在Rosin-Rammler模型中,直径大于d的油滴质量百分比等于:式中:为粒子平均直径,本文取为 20 μm;n 为分布指数,取为3.0。

5 问题描述

某型航空发动机在轴承润滑过程中,大量润滑油随高速流动的气体逸出,形成混合气。为了提高润滑油的利用率,让混合气进入高速旋转的油气分离器进行分离以达到润滑油的循环利用。本文以某型航空发动机的油气分离器为研究对象,其模型结构剖面如图1所示。该分离器在周向均匀分布6个进口,由润滑系统排出的混合气从分离器进口进入,沿径向段到达中心腔,并在旋转壁面的带动下形成旋流,然后旋转着经过轴向段,最后从出口流出。在流动过程中,由于油气两相间的密度差,在离心力的作用下油气发生分离,只有少量未被分离出的润滑油随着气体从出口流出。

图1 油气分离器模型结构Fig.1 Oil-gas separator model structure

6 网格划分及计算格式

分析表明,油气分离器在整体结构上具有周期对称性,所以在计算资源有限又要保证模拟结果可靠性高的前提下,选取分离器的1/6并采用周期性对称边界进行模拟,以减少网格数目。油气分离器内部几何结构复杂,网格划分采用四面体和六面体网格相结合的方法,得到了较高质量的网格。

连续方程、动量方程、能量方程和雷诺应力方程均用SIMPLE算法求解,对流项采用三阶迎风格式,离散后的代数方程用LUI方法计算,并用代数多重网格法(AMG)加速计算。

7 边界条件设定

油气分离器入口处采用压力入口边界条件,并将这个面作为油滴进入面,即假定油滴由这个面进入油气分离器。同时,将这个面设置为逃逸边界条件,即油滴如果因回流到达这个面,则认为油滴将脱离这个边界面不再返回计算域。

油气分离器的所有壁面均采用无滑移边界条件,在离散相模型中设为捕捉边界条件,即油滴到达壁面后将被壁面捕捉。如考虑油滴的蒸发过程,则将有一定质量比的油滴以气体形式进入气流流场。

8 结果分析

8.1 油气分离器内部流场

图2为油气分离器内部流场的流线图。混合气首先从进口进入,在环形腔中形成局部冲击射流,并在径向段壁面的限制下由于系统的高速旋转而形成旋涡流动,然后经轴向段旋转着从出口流出。从图2的流场结构看,在油气分离器环形腔和中心腔处出现了明显的旋转现象,形成了较强的旋涡。

图2 油气分离器内部流场Fig.2 Flow field inside the oil-gas separator

8.2 油滴轨迹追踪

流场对油滴运动的影响最终还要看油滴轨迹追踪的计算结果。图3为油气分离器内的油滴轨迹追踪图。从图中可以看出,油滴自进口进入,大部分油滴(特别是大直径油滴)在径向段就会由于局部冲击和旋转碰撞到壁面上而被捕获,其余的部分油滴在隔板段又会由于旋转与隔板和壁面碰撞而被捕获,只有少量油滴随气流旋转运动到出口逃逸。

图4为油气分离器内沿主流方向的油滴浓度分布云图。从图中可以明显看出,油滴从进口进入后,在径向段油滴浓度变化最大,其次是隔板段,这与图3中的情况相吻合。

图3 油滴运动轨迹Fig.3 Movement trajectory of the oil drops

图4 油滴浓度分布Fig.4 Concentration distribution of the oil drops

8.3 滑油分离情况

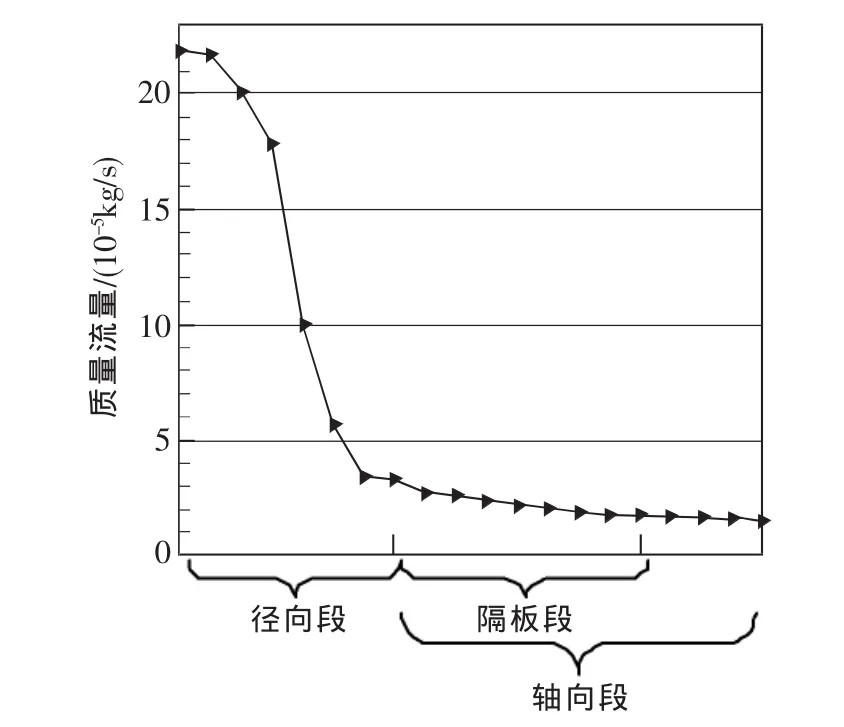

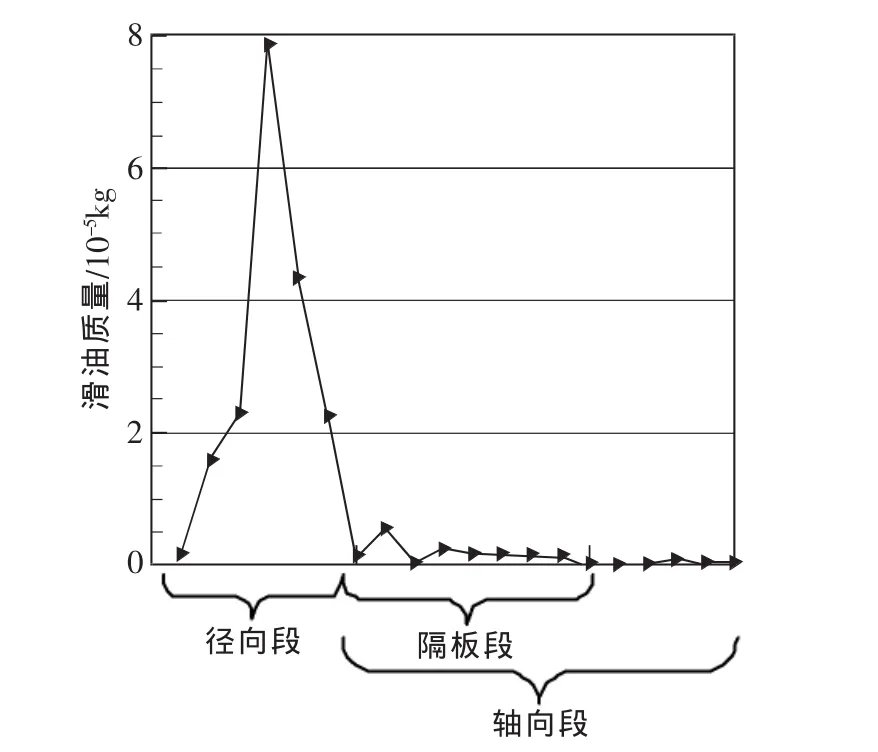

为了更好地表示油气分离器内的分离情况,沿主流方向从其进口到出口按一定间距截取20个截面进行分析,分别算出每个截面上的含油量及各截面间的滑油变化量,并绘制成曲线。图5所示为沿主流方向各截面油滴质量流量的变化曲线,图6所示为油气分离器各段上分离出的滑油质量曲线。从图5可以看出,在径向段(即分离器进口到中心腔),各截面油滴质量流量变化很大,说明在这一段大部分油被分离出来,这与图6的油量变化曲线相吻合。在隔板段,也有较多的油被分离出来,隔板对油气分离也有较大的作用,同时图6的油量变化曲线也说明了这一点。隔板段之后的一段,虽然仍有少量油被分离出来,但变化已不明显,图5和图6都说明了这一点。

图5 油滴质量流量变化曲线Fig.5 Oil-drop mass flow rate variety

图6 各段分离出的油量Fig.6 Separated mass flow of every section

根据油气分离器进出口的离散相浓度算出出口的滑油流量,并按分离效率(η)的计算公式算出η为:

9 结论

(1)本文以雷诺平均N-S方程为控制方程,RSM模型为湍流模型,DPM模型为两相流模型,对油气分离器内的流场进行了数值模拟,模拟结果与理论推测相一致,并且计算得出的分离效率约为94.5%,与试验测得的分离效率(约为94.0%)之间的相对误差很小,这说明文中所用计算模型是有效的。

(2)气流在旋转运动过程中,油滴因离心力及自身的惯性作用,将与壁面发生碰撞,进而被壁面吸附发生分离,因此油气混合气与壁面的碰撞是油气分离的重要机理。

(3)本文计算结果表明,将数值计算这一现代科学的研究方法应用于油气分离器的研究是可行、有效的,对于揭示油气分离机理、优化分离器结构都具有重要意义。

[1]林建忠.流-固两相拟序涡流及稳定性[M].北京:清华大学出版社,2003.

[2]李振国.除油型水力旋流分离器内部流场的数值计算[D].辽宁 大连:大连理工大学,2002.

[3]Gbson M M,Launder B E. Ground Effects on Pressure Fluctuations in the Atmospheric Boundary Layer[J]. J.Fluid Mech.,1978,86(3):491—511.

[4]Launder B E,Reece G J,Rod I W.Progress in Development of a Reynolds-stress Turbulence Closure[J].J.Fluid Mech.,1975,68(3):537—566.

[5]Saffman P G.The Lift on a Small Sphere in a Slow Shear Flow[J].J.Fluid Mech.,1965,22(2):385—400.

[6]周华,夏南.油气分离器内气液两相流的数值模拟[J].计算力学学报,2006,23(6):766—771.