一种新型离子束刻蚀装置的研制

张冬艳,陈特超

(中国电子科技集团公司第四十八研究所,湖南长沙 410111)

离子束刻蚀是一种典型的对样品表面以原子、分子为单位进行剥离的微细加工工艺和超精密加工方法,在微电子工业中有广泛的应用前景,在微机械的制造中已成为不可缺少的工艺手段[1]。

离子束刻蚀设备国外在20世纪70年代初期就已有设备的雏形,发展至今已是成熟的商业化产品,国内在20世纪80年代初开始自行研制并生产单束、单片加工的离子束刻蚀机[2]。为适应半导体工艺的发展,提高刻蚀设备的功能,满足国内外用户的需求,本文就中国电子科技集团公司第四十八研究所研制的离子束刻蚀机中的二维运动工件台、自动挡板机构和独立的测束装置及平行束离子源作介绍。

1 设备工作原理

离子束加工是在真空条件下,将氩(Ar)、氪(Kr)、氙(Xe)等惰性气体通过离子源产生离子束,经加速、集束、聚焦后,轰击被加工件的表面,即当离子束轰击加工表面的能量超过加工表面材料的原子结合能时,加工表面材料的原子(或分子)被溅射出来,以达到去除表面材料的目的。

2 设备结构及特点

2.1 结构

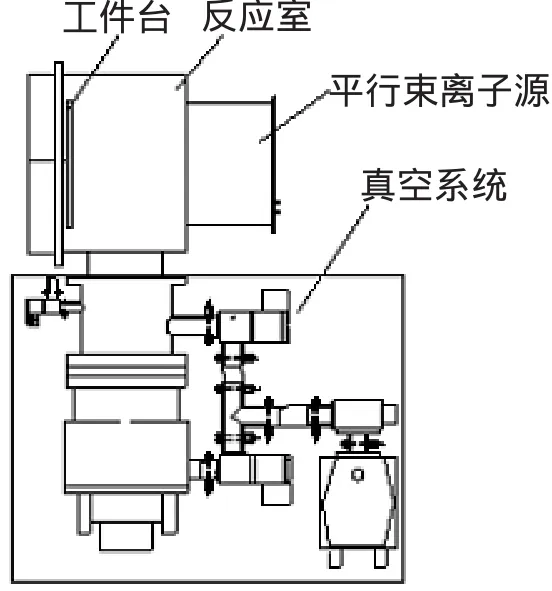

图1是离子束刻蚀设备结构示意图。它由离子源、反应室、工件台、真空系统、供气系统、电气控制等主要部分组成。

图1 离子束刻蚀设备结构示意图

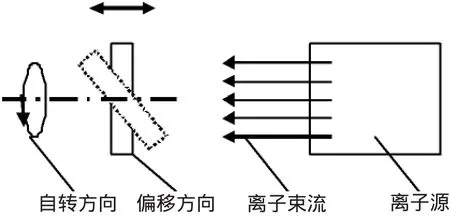

离子源采用中国电子科技集团公司第四十八研究所研制的平行束离子源系统,该系统性能稳定,降低了以往由于离子源电源的不稳定而引发的设备故障率。离子流密度较高,且整体可拆卸,便于维修。反应室为卧式结构,离子源水平喷射离子束流方式,刻蚀溅射物可大部分落于真空室底部,有效减少溅射材料的再沉积。反应室左侧为可打开的铰链门结构,同时其上可装载基片,整个反应室腔体为双层水冷结构,全不锈钢材料制造。本设备在工件台的设计上,将以往的一维旋转运动优化为二维运动,即可进行旋转和倾斜,依据离子束刻蚀原理,该种结构设计对刻蚀均匀性的提高起到一定作用,同时也为实验型的工艺研究提供了便利。图2为工件台的二维运动示意图。

图2 工件台二维运动示意图

气缸驱动的自动挡板机构。一般从放电开始到束流稳定往往需要几分钟的时间,在束流稳定后按下挡板开关进行刻蚀并同步计时,刻蚀时间可通过和挡板连接的时间继电器设定、显示并控制。挡板也可随时对正在进行工作的离子源的束流进行有效阻挡。该机构具有自动控制、可显示、可设定等多种功能,为工艺试验前检测束流密度和束的中和情况等工作提供了便利条件。

测束器是通过陶瓷引线引入反应室内部,对基片附近的束流进行测量,通过控制面板上的束流表显示测量结果。此机构对于掌控基片附近的束流提供了可靠的第一手数据。

真空系统是本设备的关键之一,它是由分子泵、机械泵、电磁挡板阀、真空管道等组成。为保证工艺的连续性和工艺的多样性,本设备采用恒定送气和恒定抽气的方式。送气采用质量流量计控制,保证气流的稳定和均匀。

2.2 刻蚀材料的无选择性

加工材料广泛,对脆性、半导体、高分子等材料都可加工。且加工在真空下进行,故也适用于加工易氧化的金属、合金等材料[3]。由于样品在真空中可以被准直的离子束定向轰击,是一种方向性刻蚀,可以克服化学湿法中不可避免的钻蚀现象,故刻蚀图形边缘陡直、清晰、分辨率高。

2.3 高加工精度及表面质量

离子束轰击材料是逐层去除原子或分子,离子束流密度及离子能量可以精确控制,其加工精度可达微米级。且由于离子束流密度、能量、入射角、工件台的二维运动等工作参数能够在相当宽的范围内独立、准确的控制,可容易得到不同样品的最佳加工条件,既可控制线条的边壁斜度,又能控制沟槽深度按一定函数变化。由于加工时被加工表面层温度低,不会引起机械应力和损伤,故加工质量高。

2.4 刻蚀速率

刻蚀速率是体现设备加工效率的主要标志,它是以单位时间内刻蚀的深度表示的,与溅射率、到达表面的离子通量密度及材料的原子密度有关。刻蚀速率与溅射率成正比,溅射率与入射离子的种类、能量、入射角度、靶材的种类、晶格结构、表面状态、温度以及残余气体组分有关。本装置的离子束入射离子能量范围较宽,在0~1 500 eV可调,为刻蚀速率的选择提供了较宽的范围,虽然入射离子能量的增大可增大刻蚀速度,但由于造成的表面损伤也较大,故在试验过程中需综合多方面因素选择合适的数值。

3 工艺试验

对设备的各项技术指标进行逐一测试后,做离子束刻蚀工艺试验。刻蚀材料100mm铝镍合金,送入工艺气体Ar气到反应室内,通过调节Ar气体质量流量控制器使反应室工作压力稳定在4.0×10-2 Pa左右,启动离子源电源,设定各模块电压或电流值,放电电压55 V,离子束电压500 V,离子束电流54mA,加速栅电压120 V,待离子源稳定工作,打开自动挡板,刻蚀时间10m in,使用显微镜和台阶仪对刻蚀样片进行测试,测量点位置如图3,各点的刻蚀深度如表1所示。

图3 样片测试点示意图

表1 测试点刻蚀深度表

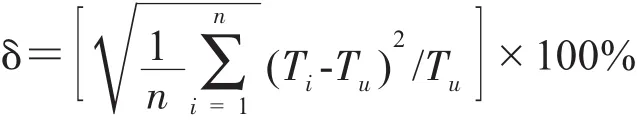

用游标卡尺测量φ80 mm直径,在此直径上均匀取4点,用α台阶仪分别测量该4点及圆片中心点处的刻蚀深度。用下列公式计算刻蚀均匀性:

Ti:测量值

Tu:算术平均值

n:样本数

采用上述均方根法计算,最后得出δ=3.8%,所以本离子束刻蚀装置均匀性≤±4。

4 结论

加工质量和加工效率一直是离子束刻蚀工艺的主要问题。刻蚀设备的研制水平是决定工艺质量的重要条件之一。上述试验结果表明本装置在性能指标上优于以往的国产同类设备,且使用范围广泛,通用性强,可应用于中小生产线或科研院所的实验室。

[1]赵丽华,周名辉.离子束刻蚀[J].半导体技术,1999,24(1):39-42.

[2]任延同.离子束现状与未来发展[J].光学精密仪器,1998,6(2):7-14.

[3]Seliger R L,Fleming W P.Focused ion beams inmicrofabrication[J].Applied Physics,1987,45(3):1416-1422.