汽轮发电机组油膜振荡故障的分析诊断与处理

李 凯

(大唐南京发电厂,江苏南京 210000)

突发性振动是关系到汽轮发电机组设备安全与正常生产的重要故障。对这类振动的定性和原因分析往往比较困难,因而有时会出现处理方法不当,影响运行或延误工期的情况。以某热电厂2号机组为例,介绍了由于油膜振荡造成的突发性振动整个测试、分析、定性、处理方案确定和实施过程,以及最终的处理结果。

1 轴系结构

某热电厂2号机组是上海汽轮机厂和上海电机厂生产的50 MW供热机组。汽机转子由1、2号轴承支撑,椭圆轴承,发电机两瓦为3、4号轴承,圆柱轴承,励磁机两瓦为5、6号轴承。轴系结构如图1所示。

图1 2号机组轴系结构

机组投运以来,经历大小修各一次,小修中更换了励磁机转子,振动一直正常,1~4号瓦垂直振动均小于20 μm。2号机组经常处于低负荷状态,带高负荷时间不多。

2 突发性振动现象和特征

机组在一次带高负荷时,1~4号瓦突然出现大振动,运行人员减小负荷,振动消失。经过数小时运行,增加负荷时,大振动再度出现。用手持测振表测量,发现振幅以3号瓦为最大,为200μm,其余3个瓦振较小;频谱分析表明,高振动的主频约为20 Hz。然后使用本特利DAIU-208测振仪对机组在带负荷工况和升降速过程的振动状况进行了全面的测量。

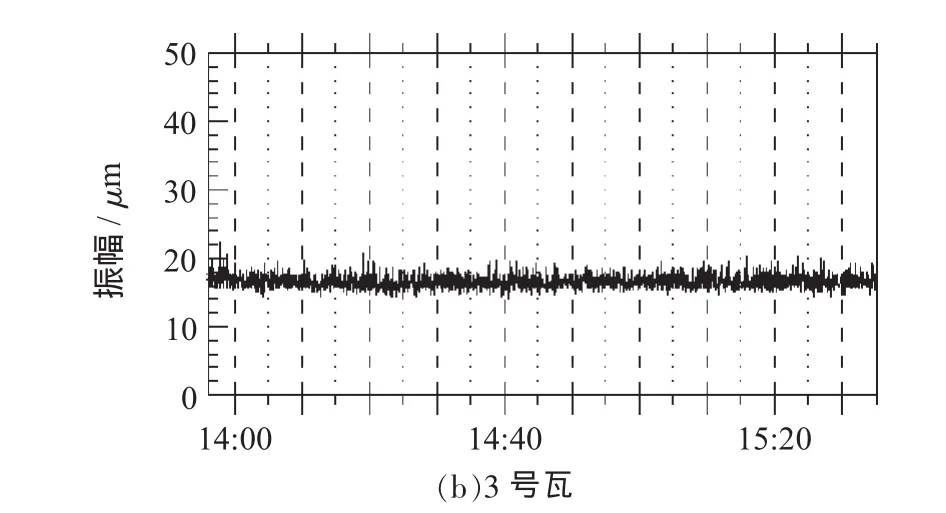

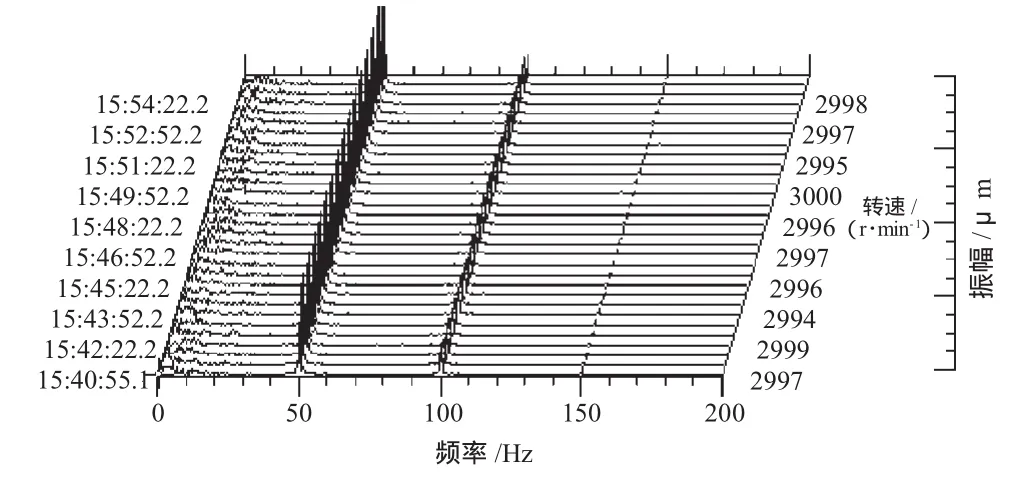

图2为发生大振动时1、3号瓦的时间趋势图,图3为振动时1~4号瓦的瀑布图,图4为振动时1、3号瓦的频谱图。

图2 振动时间趋势

图4 振动频谱

2号机组的振动特征是:振动是突发性的;大振动频率成分以20 Hz低频为主;振动突发时以3瓦振为最大,其余次之;4个瓦振动发生的时间相同,观察不到先后;负荷减小或转速减小,振动消失。

为进一步确定振动性质,又对升降速过程振动进行了分析,得到的升降速波特图如图5所示。

图5 升速过程波特图

3 振动性质与振动原因分析

高速旋转机械设计和运行中的一个主要问题是控制和降低轴系的强迫振动响应,同时还存在另一类同样重要的问题:转子动力失稳和自激振动。

汽轮发电机组轴系临界转速、不平衡响应和稳定性共同构成了机组的动态特性,它们直接决定了机组在工作状态下和启停机过程中转子、轴承的振动状况,是设备安全可靠性的一个重要方面。

对机组轴系的临界转速和不平衡响应,无论在设计阶段还是实际运行中,都早就有了一些成熟的方法和经验来控制它们。

相比之下,稳定性问题出现的较晚,最早是在20世纪20年代。GE公司为高炉设计制造的新型透平压缩机运转中出现了转子动力失稳现象[1]。GE的工程师经过数年的研究才确定问题出自转子材料的内阻和套装转子部件之间的摩擦。在进行这些研究的同时,开始对径向油膜轴承所造成的油膜振荡失稳有所认识。

转子动力失稳和自激振动通常表现为下列特点:(1)振动频率为次同步或超同步,与转子转速非同步;(2)自激振动的频率以转子本身的固有频率为主;(3)多数为径向振动;(4)振幅可能发生突然急剧增加;(5)振幅的变化与转速或负荷关系密切;(6)失稳状态下的振动能量来源于系统本身的能量。

对于旋转机械,自激振动的种类有涡动或振荡、参数失稳、干摩擦颤振以及强迫振动失稳等。在汽轮发电机组转子轴承系统中,造成转子发生动力失稳的作用力很多,常有这样一些(不包括参数时变造成的失稳):动压轴承-油膜振荡、密封-类似于油膜振荡、转动部件内摩擦、叶轮顶隙造成的气动力(Alford力)、空心转轴内滞留液体、干摩擦、扭转涡动(扭矩作用在一个不对中的转轴上所致)和螺旋涡动颤振。

汽轮发电机组轴系稳定性直接关系到机组的安全运行和设备的可靠性。稳定性能低劣的机组,轻者可减少发电时数,增加检修费用,重者将导致重大毁机事故。

可以使汽轮发电机组转子产生发散运动的部位有轴承、轴端及通流部分的汽封、热套配合面、材料内阻等,转子所发生的失稳分别被称为油膜振荡、汽流激振、摩擦自激等。国内外机组实际运行情况表明,汽轮发电机轴系主要的失稳型式是油膜振荡和汽流激振。

实际机组稳定性状况与制造、安装及运行有关。加工时过大的误差可能会使原本设计正确的轴承稳定性能降低;安装时对扬度、轴承标高、轴承载荷等重要指标的控制同样可以直接影响到机组稳定性;运行参数对稳定性也会造成暂时性的影响。

在影响机组稳定性的诸因素中,轴承是决定因素。滑动轴承中的油膜除了产生压力支承整个转子外,还产生阻尼力抑制转子振动。在一定条件下,阻尼低的轴承支承的转子会发生油膜振荡或类似性质的半速涡动。

现场机组处理经验表明,造成汽轮机组失稳的原因通常是多方面的,而非单一因素所致。导致轴系失稳的扰动力可能来自轴承、转子的内摩擦、流体力等。仅就轴承的扰动力来看,这个力取决于转子-轴承的系统阻尼,取决于轴承油膜交叉刚度的量值,还取决于转子转速与临界转速之比。

根据对2号机组振动测试数据,可以初步确定振动为转子失稳。根据(1)负荷变动引起振动或减小,(2)低频这2个特征看,像是汽流激振,但从3号振幅最大看,振动似乎以发电机转子为主,而不是以汽机转子为主;另外,20 Hz的自振频率和汽机转子固有频率22.3 Hz(1 340 r/min)不符。因而无法肯定振动性质为汽流激振。

如果是油膜振荡,应该和转速相关,而不应该是由负荷变动引起的;振动频率可以低于半速频率或发电机的固有频率。

升降速测试结果显示,该机组汽机和发电机的临界转速均为1 330~1 350 r/min,无法以此来判断振动是以汽机转子还是以发电机转子为主出现。

正在难于最终确定振动性质的时候,停机前做的打闸降速-升速试验表明,转速升到3 000 r/min时再次发生了低频振动,这次和带负荷无关,根据这种现象,很快基本确定了振动是油膜振荡。

故障性质和原因的完全确认还需要根据解体检查的测量值。

造成油膜振荡的原因是轴承。鉴于2号机组是在已经正常运行2年后的现在才发生油膜振荡,分析其原因,一个可能是轴瓦磨损,使得轴承间隙变化,垂直方向间隙增大,形成了立椭圆,稳定性恶化,发生油膜振荡;另一个可能是轴承脱空,负载减小,轴颈在轴承中的偏心率减小,稳定性降低,引起油膜振荡。如果是后者,则用负荷变化做为起因可以解释。负荷变化引起汽机转子上抬,1、2号瓦负载减轻,同时牵连3号瓦负载减轻,在轴承稳定性本就降低的情况下,负荷变化对轴系的扰动导致3号瓦发生油膜振荡。

检查各瓦瓦温、回油温度发现,3号瓦的这两个温度相对都低,瓦温61℃、回油温度51~53℃,相邻两瓦瓦温大于66℃、回油温度大于56℃。

根据振动数据,可以排除叶片飞脱,进入复水器检查末级和次末级叶片,没有发现问题;检查平衡块,也没有问题。可以排除通流碰磨,碰磨虽然也有突发性,但不会以20 Hz的低频为主。

如果上述推断的结论成立,解体后应该在轴承上发现问题。

机组温度降下来解体,对4个轴承的顶隙、侧隙的检查,基本和厂家设计值、4月份小修回装测量值符合,没有发现明显问题;扬度检查2号瓦较上次测量值增大,其余各瓦扬度没有问题;对轮张口没有变化;但发现3个重要情况:

(1)对轮中心圆周偏差由0.04 mm变化到0.78 mm,即汽机对轮中心高出发电机对轮中心0.39 mm。

(2)2号瓦、4号瓦下瓦乌金表面磨损严重,3号瓦面磨痕轻;

(3)3号瓦块翻转约7 mm,4号瓦块翻转约1 mm,2号瓦块没有翻转。

这些情况表明,3号瓦脱空;大振动以发电机转子为主。

关于2号机组振动性质和原因,可以确定为以3号瓦为主的发电机转子的油膜振荡;3号瓦负载过轻,造成3号瓦稳定性降低,产生油膜失稳。

至于3号瓦脱空,相对标高变化的原因,尚待进一步分析。

4 处理方案确定、实施及处理结果

根据对振动原因的分析意见,确定并实施了如下的处理方案:

(1)对轮中心调整:2号瓦中心降低0.05 mm,3号瓦中心抬高0.33 mm,4号瓦中心抬高0.35 mm;

(2)修刮2、3、4号瓦下瓦瓦面,修刮过程中不得增大顶隙;

(3)增加3号瓦紧力到0.05 mm。

2003年7月30日,机组处理后冲转,监测带50 MW以上负荷8小时,振动正常,没有低频振动,23、24 Hz的低频分量最大幅值为2 μm。

图6为负荷51~53 MW时的振动趋势图,图7为51~53 MW时的振动瀑布图。

满负荷时3号瓦瓦温64℃、回油温度62℃,明显高于消缺前,说明3号瓦轴承载荷明显提高,稳定性增加。

图6 负荷51~53 MW时的1、3号瓦振动趋势

图 7 51~53 MW时3号瓦振动瀑布图

5 结束语

本次2号机组振动分析和故障诊断处理是在测点有限,时间紧迫条件下进行的。由于缺少轴振测点,无法知道轴径静态位置,增加了诊断难度。

诊断中利用起振工况、振动频谱、瓦温等参数,得到了初步结论;然后利用解体后检查结果,最终确定了故障性质和直接原因;在此基础上制订了处理方案,实施后使故障得以消除。

[1]陆颂元.汽轮发电机组振动[M].北京:中国电力出版社,2000.