余热锅炉的热力回收计算分析

王士国

(广西中烟工业公司,广西南宁530001)

卷烟厂制冷过程中产生的热量及燃气锅炉的烟气,通常被直接排放到环境中,这样不仅浪费能源,而且造成环境污染。有效地回收利用这部分余热,是烟厂降低能耗、加强环保的重要途径。余热回收不仅可以带来能源方面的经济效益,同时还可以减少对环境的污染。并且烟厂使用的溴化锂制冷机组及燃气锅炉排出的废气,温度也比较高,具有能源回收的巨大潜力。

在比较了多种可行设计方案的基础上,本文对目前余热回收的数种典型工艺的优缺点做了深入分析,并结合烟厂生产现场实际,以实现回收余热资源为目的,对不同的能源介质、数量、热力参数、工艺路线的余热回收方案进行比较,筛选出了优化方案。经过应用热力学分析的基本方法,通过计算确定了回收系统主要的设备名目及参数。

在诸多的技术方案中,余热锅炉作为联合循环系统中的能源交换设备,是整个系统的关键之一。烟厂原来使用的是燃煤锅炉,现为了提高系统的热效率,欲使用燃气联合循环,因为燃气联合循环效率高,环保效果好,在我国也有广泛的应用。

1 余热锅炉的形式

余热锅炉设置在各类工业流程中,用于回收余热,在提高整体装置的热效率,从而减少公害和满足某些工艺要求方面,起着十分重要的作用。余热锅炉的热回收对象,最普通的是工艺气体、烟道气体等显热,以及固体余热交换后的排气显热和固体辐射等。

1.1 余热锅炉的分类

按工艺原有设备的性质,余热锅炉可分为两类:一类主要是对工厂生产过程中的气体进行冷却,满足工艺要求;另一类主要是为节能而进行的热回收。

余热锅炉按水循环方式,可分为自然循环与强制循环。从联合循环应用的趋势来看,自然循环是一种更可取的技术。

余热锅炉按气体通道,可划分为火管式和水管式。

按换热形式划分,余热循环可分为辐射和对流。

在以动力回收为目的的系统中,还采用多压余热锅炉,如双压与三压余热锅炉,来提高发电效率。采用多压余热锅炉技术,可更有效地回收排气的余热,由于多压,吸热线与放热线能够更好地匹配,减少了传热的不可逆损失,回收的值高,构成的循环效率高;另一方面,由于节点的改变,减轻了单压等级的增加,尽量回收的热量几乎不增加,但回收的增加,发电量增加。

1.2 余热锅炉的发展趋势

美国从上世纪50年代开始,就研究用于回收钢铁工业余热的余热锅炉,此后相继开展了用于回收其他行业余热资源的余热锅炉研制,积累了大量的经验。美国已制造并运行数十台热管余热锅炉;用于燃油、燃气和煤的联合循环的无补燃、补燃和全燃的单压、双压、三压和再热或不再热的余热锅炉已商业化。日本已研制推广用于各种余热源的多种型号的余热锅炉,并已成批制造热管式余热锅炉;干法熄焦余热锅炉,已成为日本钢铁企业中实用化节能效果的高温余热回收设备。

现在,余热锅炉已向高参数和全部用于发电为主要目的的方向发展。我国已开发并制造出用于冶金、化工、建材和轻纺等行业的余热锅炉。但纵观我国余热锅炉成套产品的技术水平,与国外先进的同类产品相比,尚有一定差距,尤其是自控水平仍比较落后,积灰清理效果差,配套辅机质量差,尚有待业内继续探索。

2 热水余热资源的计算

烟厂所用的余热锅炉的余热资源,是来自压缩机的温度为140℃、流量为53 t/h的饱和水。其余热资源的参数如表1所示。

表1140℃饱和水的余热资源具体参数

冷却水的余热量QW。

式中,

QW——冷却水的余热量(kW);

GW——冷却水用量(kg/s);

lW——冷却水的出水温度(℃)

cW——冷却水的比热(kJ/(kg·℃))

对140℃的饱和水来说,代入数据得

Q140=53×103×140×4.328=32×106(kJ/h)=8907.6(kW)

表2 蒸汽的参数表

烟厂压缩机废气余热,是一种低温的余热资源。压机的余热如直接排放,不仅浪费了热能,而且污染环境。原来该厂的冷却水排放到环境中,在厂区中的小河常年烟雾缭绕,能源浪费现象一目了然。

3 余热锅炉的热力学计算

3.1 余热锅炉烟气回收的余热量

(1)加热炉进口烟气的总余热量Qi。

其中,

Qi——加热炉进口烟气总余热量(kW);

α ——加热炉烟气冒顶损失系数,一般取0.9;

Vi——加热炉入口的烟气体积(m3/h);

ti——加热炉入口烟气平均温度(℃);

Ci——加热炉入口在温度为ti时,烟气的平均比热(kJ/(m3·℃))。

(2)加热炉出口烟气的总余热量Q0。

其中,

Q0——加热炉排出烟气总热量(kW);

t0——加热炉排烟平均温度(℃);

C0——加热炉出口在温度为t0时,烟气的平均比热(kJ/(m3·℃))。

(3)余热锅炉可回收利用的烟气余热量ΔQ。

3.2 余热锅炉的水吸热量

回收得到的热量,可视为进出口流体的焓差。进入水的温度为20℃,出口蒸汽为1 MPa的饱和蒸汽。

查表的焓值:

h0'=2777.7(kJ/kg);

hi'=83.96(kJ/kg)。

每kg水吸收的热量为

q'=h0'-hi'=2 777.7-83.96=2 693.74(kJ/kg) (4)

余热锅炉的效率与排烟温度的关系如图1所示,本文选取的锅炉,当排烟温度为100℃时,锅炉的效率为93.3%。

Q水=η Q=46 966.43(kW)

余热锅炉蒸发量为

图1 余热锅炉排烟温度与锅炉效率的关系图

3.3 余热锅炉经济性核算

余热回收所需的受热面积,如下式所示

式中,

假定W、k为常数,引入无因次受热面积α;

图2 受热面积、设备成本、蒸发量、设备投资效益与烟气出口温度的关系

设备成本与受热面之间的关系为

c——设备成本;

a——受热面积;

α、β——常数由余热锅炉形式决定。

由上图可知,单位蒸发量所需的设备成本(c/s)随烟气出口温度t2温度变化有一个最小值,与这个最小值相对应的,是最经济的烟气出口温度,该值约为(ti-t0')的25%。最经济的排烟温度约为70℃,但由于烟气露点温度和设备的限制,选择的排烟温度为100℃。

4 余热锅炉的分析

4.1 余热锅炉的分析计算的基础

为了确定能系统中(进行能量转换或交换的系统)个别设备或整个装置能量损失的性质、大小、分布及探求提高能量利用率的方向和措施,其方法一般可分为两种:能量分析法和分析法。

(1)能量分析法。又称为“能效率法”,其特点是依据热力学第一定律(仅从能量的数量出发)分析揭示装置或设备在能量数量上的转换、传递、利用和损失的情况,故此法亦称“第一定律分析法”。其主要计算是对装置或设备进行“能量平衡”(又称热平衡)的计算。主要热力学指标为ηt,定义为

ηt=(收益的能量)/(消耗的能量)=(消耗的能量-能量的损失)/(消耗的能量)(10)

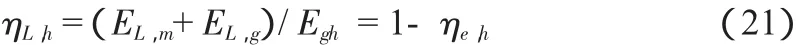

ηe=(收益的)/(消耗的)=(消耗的-的损失)/(消耗的)(11)

由此可见,能量分析法只能反映能量利用的总效果,不能反映其热力过程的完善程度。为了准确地揭示系统及其各设备热力过程的完善程度,找出影响系统性能的薄弱环节,为系统的改进和热经济优化设计和优化操作做明确的方向,就必须对所研究的系统进行分析。

当比热CP取常数计算时,

通常燃气轮机排气压力,稍微高于环境的压力。计算表明,对大型燃气轮机的排气压力,约为占烟气总的1%。而且对联合循环来说,燃气轮机排气压力,主要用于克服烟气的流动阻力,而不是对外做功,对烟气的计算,可仅考虑温度。目前排烟温度通常在400~500℃之间,烟气比热可近似视为常数,因此可用上式计算其比。

由式e=(h-h0)-T0(s-s0)进行计算。

4.2 余热锅炉的回收热力学过程分析

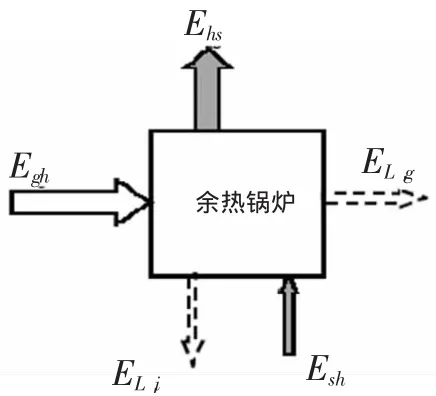

图3 余热锅炉的平衡

平衡方程为

损失系数为

5 结束语

余热回收系统仅利用了烟厂的部分蒸汽余热,但是为余热的有效利用开拓了新的途径。余热利用技术能提高能源的使用效率,减少对环境的污染,因而受到全社会的推崇,但在技术措施和经济核算方面,仍需做进一步的探索。

[1]汤蕙芬,范季贤.热能工程设计手册[K].北京:机械工业出版社,1999.

[2]刘纪福,白荣春.实用余热回收和节能计术[M].北京:机械工业出版社,1993.

[3]严俊杰,黄锦涛,何茂钢.冷热电联产技术[M].北京:化学工业出版社,2006.

[4]杨世铭,陶文铨.传热学(第3版)[M].北京:高等教育出版社,1998.

[5](日)一色尚次,等.余热回收利用系统实用手册(上册)[K].北京:机械工业出版社,1988.