电磁超声技术在焊缝检测中的应用

高会栋

(Borja Lopez Innerspec Technologies Inc,USA)

近年来随着超高温和超低温检测环境以及对非接触式自动化检测的需求,电磁超声技术的研发越来越受到无损检测研发和使用人员的重视。电磁超声是诸多超声检测方法的一种,与传统超声波检测一样,电磁超声利用超声波来测量材料参数或探测材料中的缺陷。所不同的是,电磁超声传感器利用电磁场来激发超声波,而传统的超声波传感器使用压电晶片的压电效应来激发超声波。图1为压电传感器的检测原理和电磁传感器的激发原理的对比[1]。使用压电超声传感器,声波在压电晶片内产生。为了使激发出的声波传播到待检材料中,通常需要在待测材料表面施加耦合剂。根据检测需求的不同,耦合剂的选择也有区别。虽然空气耦合以及固体耦合也已经在一些领域得到应用,但最常用的还是液体耦合剂。接触式在役检测通常使用胶状耦合剂,而在线检测则常用水柱。图1中显示的是用洛仑兹力原理激发超声波的示意图。当圆形线圈中通上超声波频率的交流电时,由于电磁感应效应,待测导体材料中会产生与线圈中极性相反的涡流电流。与电动机中的洛仑兹力原理类似,涡流电流在磁场中也会受到洛仑兹力的作用,从而引起待测材料的局部振动[2-3]。用于无损检测的超声波频率一般从20Hz~20MHz,由于集肤效应,涡流电流分布在材料表面,所以通常情况下,电磁超声的声波激发源可以考虑成表面分布式激发。图中所示超声波在表面激发以后以横波形式传向材料内部。

图1 电磁超声传感器和压电超声传感器的声波激发原理对比

从应用的角度来说,图1所示的电磁超声和传统压电超声相比一个最大的优点就是无需使用耦合剂。而由此可以引申出一系列的电磁超声的应用优势[3-4],如可以实现非接触式检测、可以提高探头的扫描效率、排除了由于耦合剂的不均匀所带来的测量误差、可以在耦合剂会挥发或者冻结的超高温以及超低温环境下检测。除此以外,利用不同的磁铁和线圈的设计组合,电磁超声传感器可以有效地激发出各种超声波模式,包括传统超声较难实现的水平横波和各种超声导波模式。从而使用电磁超声技术可以解决很多传统超声无法实现的检测需求,同时也为很多传统超声能够实现的检测需求提供了一个更加简便的解决方案。

1 导波技术检测薄板激光焊缝

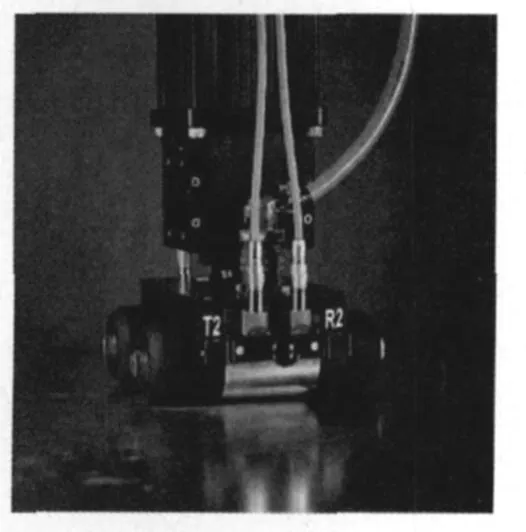

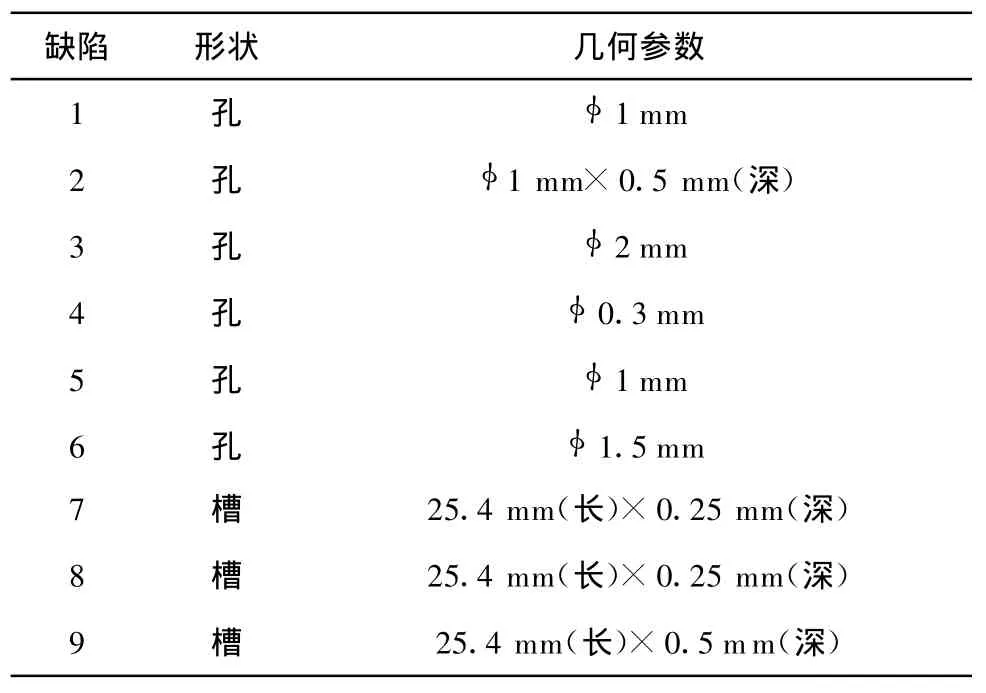

激光拼焊板在汽车制造行业的应用非常广泛。为了能够及时测量激光焊接的质量,Si-WB系统使用超声导波对焊缝进行快速自动化扫描,从而检测出焊缝中的各种缺陷,包括裂纹、未融合、夹杂和气孔等点缺陷。图2显示的是该系统的EMAT探头的机械装置。EMAT探头包括一个电磁铁,一套音频EMAT线圈及配套电缆;外围机械装置包括滚轮以及机械手。图3为激光拼焊板的样品。两块拼接钢板的厚度分别为 1和2mm。在焊缝中做了9个人工缺陷,包括6个钻孔以及3个刻槽,用钻孔模拟点状缺陷,并用刻槽模拟面状缺陷,人工缺陷尺寸见表1。

图2 激光拼焊板电磁超声检测探头装置

图3 激光拼焊板样品以及人工缺陷照片

表1 缺陷几何形状参数

针对不同缺陷对声波的反射特性的差异,该系统包括点缺陷通道和面缺陷通道两种EMAT传感器。点通道用来检测气孔和夹杂等,面通道用来检测裂纹和未融合等缺陷。

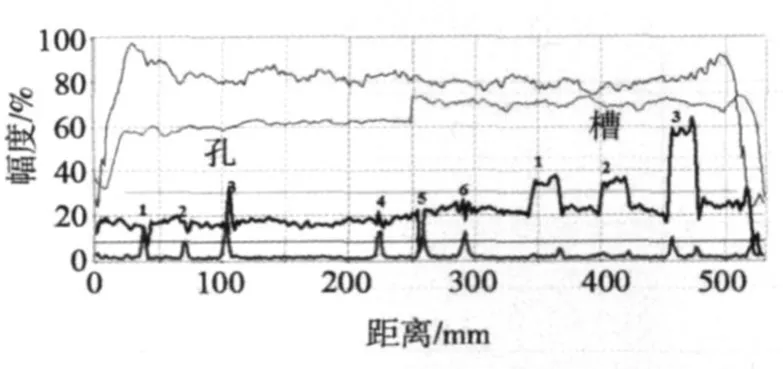

Si-WB系统通过超声导波来实现焊缝检测。超声波能量分布于整个焊缝区域,所以分布于不同位置的缺陷可以同时被检测出。设置通道1为点缺陷通道,通道2为面缺陷通道。面缺陷通道比点缺陷通道延迟一段时间发射。面缺陷通道的声波发射方向垂直于焊缝。由于焊缝两侧的板厚不同,通常会有一定的声波从焊缝反射,当面缺陷存在时更多的能量会被反射,从而接收到的反射信号会增强。为了能够有效地检测点状缺陷,点缺陷通道的声波发射方向与焊缝方向存在一个夹角,从而利用散射波来检测点状缺陷。图4为对激光拼焊板的扫描结果。图中红线为点缺陷通道的扫描结果,可见6个钻孔缺陷均产生了明显的散射回波。除此以外,面状缺陷的端点处也会产生一定的散射回波。面缺陷通道由于焊缝反射,基准值比点缺陷通道高。在刻槽处,反射回波的幅度明显增强,三个刻槽的反射回波均超过设定域值。9个人工缺陷都得到了有效的检测。

图4 激光拼焊板样品电磁超声扫描结果

2 周向导波技术检测电阻焊钢管焊缝

电阻焊钢管是由钢板经过一系列的冷轧成弧形,然后在通过环形电阻焊线圈的同时施加一定压力将两边对焊在一起的一种焊接工艺。在焊头后方有刮刀将内外表面的焊瘤去除,从而形成光滑平整的焊接表面。然而在焊接过程中由于种种原因,会形成内表面或者外表面的裂纹、未融合等焊接缺陷。常规超声波检测时使用四个压电换能器分别对材料的内外壁从两个方向进行检测。但是为了冷却,通常检测系统距离焊机会有10m左右,而经过这段距离以后,焊缝位置也会发生偏转。因此,如果没有一个有效的焊缝定位和跟踪的装置,斜入射超声波的检测区域就可能偏离焊缝区域,从而产生漏检[5-6]。

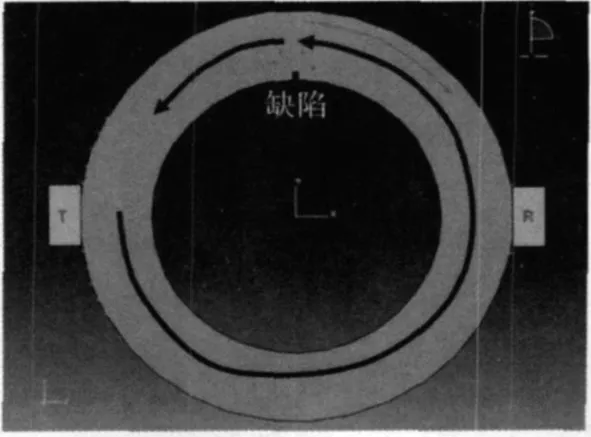

使用电磁超声激发的导波对钢管焊缝进行检测。由于周向导波在传播过程中的能量会分布于整个管壁,焊缝位置漂移对于导波检测的影响比体波检测的影响小很多。图5显示了周向导波进行焊缝缺陷检测的示意图。由电磁超声单向换能器激发出沿着逆时针方向传播的导波,导波首先经过接收传感器然后再通过焊缝区域(图5中的12点钟位置)。如焊缝中有缺陷存在,则会产生反射回波。为了增加系统对缺陷的检测几率,在实际系统中使用了两组同样的探头来有效覆盖不同的焊缝位置。最终系统可以实现对焊缝位置偏转±30°有效检测。

图5 电阻焊钢管超声导波检测原理示意图

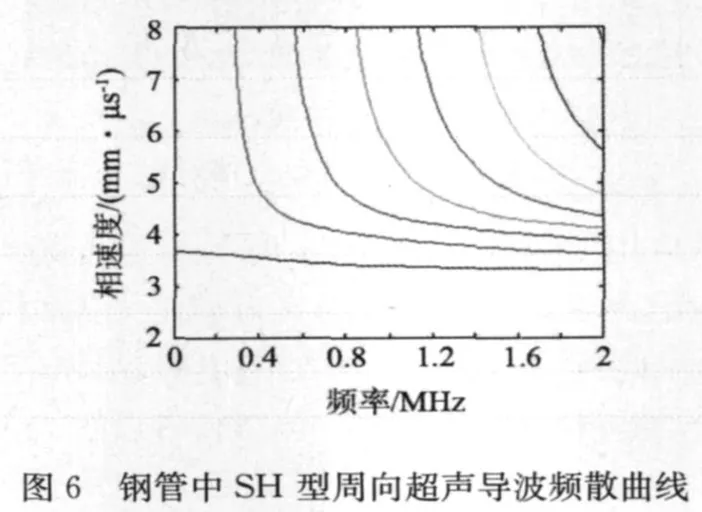

在系统的设计过程中,首先计算出对于各种不同管径和壁厚的钢管的周向导波的频散曲线。图6是水平横波(SH)在φ50.8mm×6.35mm(厚)小管中的频散曲线。可以看到,管子中传播的SH波的频散曲线与通常薄板中的SH波的频散曲线有比较大的区别。最直观的一个表现就是SH0模式的导波不再是无频散的。试验发现,对于薄壁钢管,采用SH0模式进行检测可以得到很好的反射回波。图7显示的是对φ50.8mm×6.35mm(厚)钢管的线扫描结果。如图所示,深12.5%的EDM刻槽产生的反射波的波幅均超过3/1的信噪比。

3 电磁超声SH波相控阵检测奥氏体不锈钢焊缝

由于奥氏体不锈钢的强抗腐蚀性,它在核工业、石油化工以及高温处理工业中得到了广泛应用。因此,奥氏体焊缝在这些应用领域也非常常见。由于奥氏体焊缝具有很特殊的长条形晶粒结构,超声波在奥氏体焊缝中会受到明显的散射以及方向偏转,给奥氏体不锈钢焊缝的检测带来很大的困难。理论研究表明,最常用于检测常规焊缝的斜入射垂直横波受到的影响尤其剧烈,而最理想的检测波形是水平横波。然而,由于压电换能器不易于激发和耦合水平横波,现有的方法是使用纵波检测,但是由于纵波经过表面反射后会发生波型转换,给信号的判读带来一定的难度。通常用纵波对奥氏体不锈钢焊缝检测都需要将焊缝表面修平,而且焊缝的两侧都必须可以放置探头。

电磁超声易于激发水平横波,但是由于奥氏体不锈钢的导电性能很差,也不具有磁致伸缩效应,电磁超声技术用来检测奥氏体不锈钢也存在很大的难度。以前有过很多的尝试[7],但是由于信号的信噪比问题,至今电磁超声对奥氏体焊缝检测还是没有进入实用阶段。

为了提高电磁超声激发效率,Innerspec公司研制了8通道电磁超声相控阵探头、信号激发源以及数据采集、分析和软件系统。研制了基于惠斯通电桥电路的高功率超声波脉冲串信号发生器。图8是8通道仪器的照片。每一通道超声信号的输出电压峰峰值可达2400V,瞬时功率达到20kW。为了在奥氏体不锈钢中激发出SH模式的斜入射声波,采用了永磁铁阵列和印制电路板线圈。利用该系统,可以成功地检测到位于40mm厚不锈钢焊接样品中的两个6.35mm深的刻槽。其中一个刻槽在焊缝区域,另一个刻槽在热影响区,检测结果见图9。如图所示,SH波电磁超声设备成功实现了对探头另一侧热影响区的检测。这对于奥氏体不锈钢焊缝和异种金属焊缝的检测具有很大的意义,可以解决只有一面能放置探头的焊缝的检测。

图8 电磁超声相控阵仪器及探头照片

4 结论

电磁超声技术(EMAT)作为一种新型的超声无损检测技术,近年来已经由实验室研究阶段进入工业生产的实际应用阶段。介绍了电磁超声的基本原理、电磁超声较传统压电超声检测技术的优缺点。重点介绍了由Innerspec公司开发研制的三套针对焊缝检测的代表性电磁超声系统,包括薄板激光焊缝的检测、电阻焊钢管检测以及奥氏体不锈钢焊缝的检测。电磁超声传感技术与超声导波技术的结合,适用于从<1mm的薄板,到12mm的厚板以及管件中焊缝的检测。对于超过12mm厚的材料,电磁超声斜入射体波检测可以达到很好的效果。总之,电磁超声技术的发展扩展了超声波检测的应用范围。电磁超声为很多需要非接触检测、快速高效检测、超高低温环境以及需要水平横波检测的应用领域提供了一系列有效的解决方案。

致谢:介绍的三套电磁超声检测系统由Innerspec公司全体研究及设计人员共同创造,作者对其他研究及设计人员表示感谢。

[1]Gao H,Lopez B.Development of single-channel and phased array EMATs for austenitic weld inspection[J].Materials Evaluation,2010,68(7):821-827.

[2]Thompson R B.Physical principles of measurement with EMAT transducers[J].Physical Acoustics,1990,19:157-200.

[3]Hirao M,Ogi H.EMATs for Science and Industry[M].Boston:Kluwer Academic Publishers,2003.

[4]Huidong Gao,Syed Ali,Borja Lopez.Efficient delaminating detection in multilayered composites using ultrasonic guided wave EMATs[J].NDT&E International,2010(43):316-322.

[5]Jeffrey Monks.In-line EMAT ultrasonic weld inspection for ERW tube mills using guided ultrasonic waves[J].Iron and Steel Technology,2010(1):1-7.

[6]Gao H,Lopez B,Ali S,et al.Inline testing of ERW tube using ultrasonic guided wave EMATs[C].16th National Congress of Theoretical and Applied Mechanics.State College,PA,USA:2010.

[7]Hubschen G,Salzburger H J,Kroning M,et.al.Results and experiences of ISI of austenitic and dissimilar welds using SH-waves and EMUS-Probes[M].USA:Elsevier Science Publishers,1993.