钢筋混凝土锚桩在振冲密实区施工的探讨

周伟,周维,王福强

(1.中交第四航务工程勘察设计院有限公司,广东 广州 510230;2.中交第二航务工程局有限公司,湖北 武汉 430014)

1 工程概况

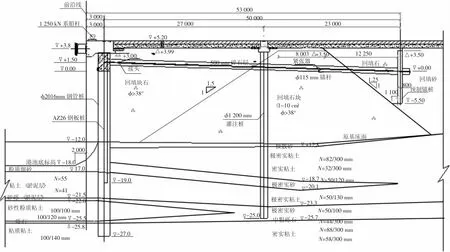

QICT二期项目[1-2]位于巴基斯坦卡拉奇市QASIM港,为现有QASIM港国际集装箱一期码头的扩建工程。码头前轨基础为钢管桩与钢板桩锁口联接的连片式结构,每根钢管桩内采用2根锚杆分别与后方的锚碇系统相连,锚杆通过锚梁将力传递到连片式锚桩上,形成连续受力体;码头后轨基础为灌注桩基础。主要结构如图1所示。

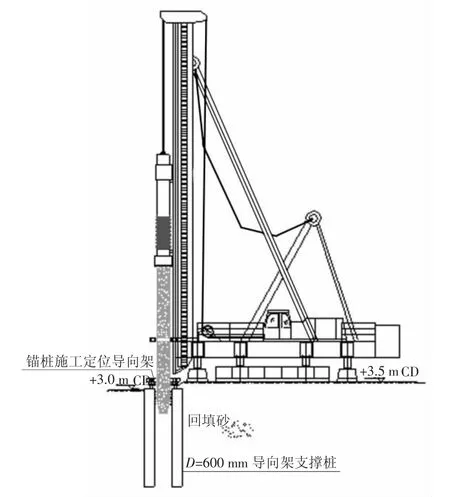

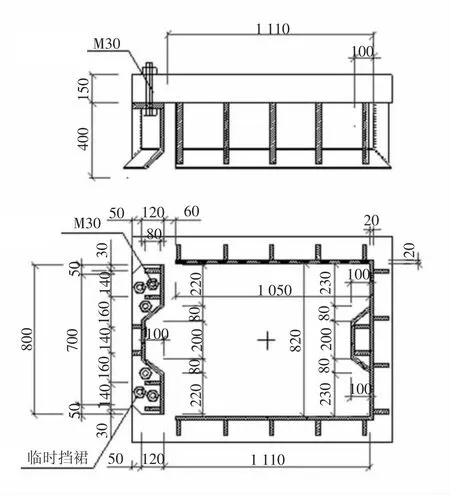

码头后方的锚锭系统采用钢筋混凝土锚桩,该锚桩为非预应力C50混凝土实心桩,桩长9.0 m,截面尺寸1.09 m×0.8 m,单根桩质量约20 t。锚桩沉桩完成后桩顶标高为+3.5 m、底标高为-5.5 m,结构尺寸详见图2。锚桩间为阴阳榫互锁结构,两桩间隙允许偏差50 mm,垂直度控制在1∶75以内。

锚桩施工区域全为推填施工的粉细砂,振冲前粉细砂的标贯击数为6~11击。为了提高粉细砂的抗液化能力,在锚桩施工前,按照设计要求对粉细砂进行了加中粗砂的振冲施工。振冲施工后,锚桩施工区域的标贯击数达到20~50击。

2 施工机具性能

根据前述地质特性、设计要求和相关施工经验,选用JB160全液压步履式打桩机挂D80柴油锤施打非预应力钢筋混凝土锚桩,施工设备性能参数见表1~表3[3]。

3 试桩施工

试桩施工利用JB160步履式打桩机配备D80柴油锤进行。施工方法采用单独插打法,即定位1根,施打1根。为尽可能地避免打坏桩头,施工过程中采用“重锤轻打”,即一般情况下采用D80柴油锤的二档进行施工(三档以上沉桩对桩顶部混凝土存在破坏),为了控制锚桩墙的轴线位置,保证桩的垂直度,减小桩的平面扭曲和提高定位的效率,施工时采用导向架进行限位,如图3所示。

施工过程中采用导向架控制锚桩平面位置,1台全站仪和1台经纬仪交汇控制锚桩垂直度。

图1 码头典型断面图

图2 锚桩结构图

图3 导向架示意图

表1 JB160全液压步履式打桩机主要参数

表2 D80柴油锤技术参数表

表3 锚桩定位及垂直度测量控制设备

打桩施工见图4。第1根锚桩(AW19)施工时,利用已经施工的AW12锚碇钻孔桩作为安装导向架的支撑桩,同时,由于本锚桩为单劈式桩尖,桩尖阴榫的倒角部分在沉桩时将受到较大的水平推紧力,使桩尖紧贴邻近的锚桩。

图4 锚桩施工示意图

为了限制第1根桩在沉桩水平推力作用下发生偏位,AW19桩施工前在AW12锚碇钻孔桩西侧利用振动锤打入了长度超过9 m的H型钢作为HN700定位钢桩,利用HN700和AW12钻孔桩共同抵挡这个水平推紧力,见图3示。后续的锚桩施工就利用前1根锚桩的阴榫、左右的导向架滚轮和锚桩后侧限位型钢共同作用来控制锚桩的平面位置。

4 试桩施工存在的问题

本项目于2009年9月6日开始锚桩试桩施工,截至2009年10月12日,共施工锚桩11根。详细情况见表4。

表4 试桩施工情况一览表

锚桩施工后平面位置偏位较大,如图5所示。

根据目前这11根试桩施工情况,发现存在如下问题:

(1)沉桩贯入度小,总锤击数高;

(2)锚桩定位困难,沉桩过程中锚桩偏位严重;

(3)施工过程中桩头破碎严重,桩身局部存在裂缝。

图5 锚桩施工平面位置对比图

5 问题分析和解决

5.1 沉桩贯入度小,总锤击数高

通过表4可以发现锚桩沉桩过程中除了AW19桩沉桩贯入度稍大以外,其余的锚桩贯入度都很小,平均在2 mm左右,最小贯入度低于2 mm;且低于2 mm贯入度的锤击数较多,持续时间较长。这对于D80柴油锤造成的损伤较大,同时也对锚桩桩头和桩身混凝土造成一定的破坏。

分析原因,主要有以下几点:

(1)振冲施工后,砂体密实,标贯击数达到了20击以上,最高达到51击,这是造成锚桩总锤击数过多的直接原因。对普通非预应力混凝土桩而言,标贯击数在18~20击,打桩困难的概率就已经很大了。

(2)粉细砂层在受打桩振动的影响下,锚桩附近的砂土颗粒重新分布而更加密实,吸收了大量能量。同时,锚桩沉桩过程中将等同于锚桩体积的土体挤入了周边砂土中,使已经振冲密实的砂土更加密实了。由于锚桩是依次紧挨施打的,土体相继被加密,因而更增加了后续沉桩施工难度。

(3)锚桩桩尖截面尺寸过大,为660 mm×500 mm的矩形体,不利于沉桩过程中的桩尖挤土。

(4)后锚桩桩尖与前锚桩桩身在水平挤土推力作用下产生的摩擦或阴阳榫相互挤压摩擦,消耗了锤击能量,增加锤击次数,造成沉桩困难。

采取的施工措施:

(1)增加钢桩尖度:通过增加钢桩尖度,增加锚桩挤土能力,减少端阻力以减少总锤击数。试验桩分别为AW27和AW29桩。桩尖形式如图6所示。

图6 AW27、AW29锚桩钢桩尖结构

经试验,AW27和AW29桩钢桩尖施工效果相对较好,能够有效减小入土阻力,减少锤击数。

(2)减小穿透密实砂体的厚度:由于AW24桩总锤击数达到了4 247锤,对于长度只有9 m的桩来说,锤击数明显过高。为此,在锚桩施工前将锚桩施工区域开挖到-0.5 m再进行沉桩施工,开挖后,锚桩穿透砂体的实际厚度只有5 m左右。

从AW25桩开始,现场按照此方法进行施工。由于减少了锚桩穿透硬层的深度,所以锤击数有所减少。但是相对的贯入度仍然很小。

(3)利用旋挖钻机将施工区域旋挖后沉桩,见图7。

图7 锚桩施工位置旋挖

在AW28沉桩区域,施工前利用旋挖钻机配直径800 mm的螺旋钻对锚桩沉桩区域进行了旋挖,旋挖深度8 m。旋挖完成后定位沉桩,定位时,周边砂体坍塌到+0.5 m标高,压桩后,桩尖压到-0.2 m标高,开始沉桩。在桩尖从-0.2 m施工到-2.5 m的过程中贯入度较大,-1.5 m到-2.5 m的平均贯入度为2.72 mm,但是从-2.5 m到-5.5 m标高的沉桩平均贯入度为1.4 mm左右,仍不理想。

(4)控制沉桩的偏位,减少锚桩间摩擦或阴阳榫相互挤压摩擦。具体的偏位控制后面有详述。而且为避免出现阳榫被阴榫内的密实砂体挤出效应,在锚桩施打前要清理前1根锚桩阴榫内的密实砂体。

通过以上措施,在后续的沉桩施工中贯入度有了明显改善,锤击数也有了明显的降低。基本上平均贯入度都在5 mm以上,锤击数在2 000击以内。

5.2 锚桩定位困难,沉桩过程中锚桩偏位严重

锚桩初定位中,由于受导向架的约束,可以很精确地进行初定位。然而一旦开始响锤后,由于海侧土体容易被挤压及桩尖水平推力共同作用下,接触并挤动导向架定位滚轮和阴榫侧的定位型钢,造成导向架定位滚轮支座被剪切破坏,阴榫侧定位型钢发生形变,锚桩与导向架架体直接接触。这导致了单根锚桩往往要经过定位→沉桩→拔桩(或挖桩)→再定位→再沉桩……才能开始正常沉桩施工,这个过程最长达到了3 h,沉桩拔桩4次。

锚桩定位导向架在锚桩定位的时候可以辅助锚桩快速定位,但是在锤击的过程中,导向架无法限制住锚桩在水平推力作用下产生倾斜。

另外,由于侧向限位不够理想,沉桩阻力大,发生以阴榫槽为支撑点的旋转。且旋转发生有随机性,导致桩轴线不在一条直线上。

根据以上实验和分析,施工中采取如下改进措施:

(1)安装混凝土定位梁:先将锚桩施工区域开挖约1 m,然后在锚桩区两侧整平各安装1根混凝土定位梁,该梁长11.11 m,断面为0.8 m×0.8 m,重约18 t,安装如图8所示。定位完成后,将混凝土定位梁两侧土体回填,形成一定压力差,且重约160 t的打桩架在岸侧直接压在混凝土定位梁上施工,限制定位梁的位移,从而有效减少锚桩的偏位。

混凝土定位梁上采用植筋法安装钢梁,通过钢梁上的双 35对定位架安装固定。

(2)安装定位架:以混凝土定位梁为根基,钢梁为衔接,在锚桩的西侧固定2套定位架,高约1.9 m,具体如图9所示。通过这两个定位架可以有效限制锚桩向图9中的左侧位移,使得锚桩阳榫和前桩阴榫较好接触,从而限制锚桩阳榫的侧位移,有效避免锚桩扭转。

图8 定位梁安装图

图9 定位架安装图

(3)改进替打:根据锚桩的截面尺寸加工替打,锚桩套入替打后,锚桩与替打间仅有1 cm间隙。将原有的3面封闭,1面开口的替打(为防止替打啃桩,在阳榫侧,无替打挡裙),加工为4面封闭的替打(在阳榫侧增加一个用螺栓连接的可拆卸挡裙,当锚桩快沉入设计标高后,拆除阳榫挡裙)。具体尺寸见图10。

通过以上措施,后续的沉桩中偏位情况明显改善,两桩间隙基本控制在50 mm以内,垂直度控制在1∶75以内,满足设计要求。

5.3 施工过程中桩头破碎严重,桩身局部存在裂缝

由于锚桩锤击贯入度极小,并且锚桩在锤击过程中的位移导致桩身倾斜,产生偏心锤击,从而导致桩头破坏严重,甚至桩身出现裂纹[4]。

根据以上情况,采取施工措施如下:

(1)改进桩垫:原有桩垫为2层5 cm厚模板,改进为1层5 cm厚模板+2层3 cm麻绳。

(2)为了进一步摸清锚桩施工过程中的阻力情况和裂缝影响,对锚桩用CAPWAPC法进行了检测分析,试验结果如表5所示。

从表5可知,锚桩的完整性良好。

图10 改进后的替打图

表5 AW26桩高应变试验结果

(3)从表观质量和耐久性考虑,对桩头进行修补。将原桩头破损区域松散混凝土凿除干净,利用角磨机加钢丝球对钢筋进行打磨处理,安装模板,涂抹环氧树脂粘结剂,浇筑C50不收缩砂浆。

6 今后施工的建议

实施本项目,混凝土锚桩在振冲密实区的施工难度较大,而且每个锚桩的锁口之间要有效地连接起来,定位难度相当大。为此,提出以下几点建议,供类似工程参考:

(1)在设计允许的条件下调整振冲和打桩的施工顺序,以尽量减少打桩施工的难度。

(2)锚桩的桩尖形状要对称,并核算桩的重心与桩尖着地面的中心及桩顶的中心在同一垂线上,可以有效减少定位难度和避免偏心受力。

(3)锚桩的锁口形状在设计受力允许条件下可以改成圆弧形,且锁口接触面可以考虑其他材料,以有效减少锁口间的摩擦力,减少沉桩阻力。

(4)锚桩桩头可增加护面钢板保护,同时尽量采用大型液压锤施工,以减少柴油锤冲击速度对桩头的破坏。

[1]巴基斯坦QASIM港QICT二期项目图纸[Z].广州:中交第四航务工程勘察设计院.

[2]巴基斯坦QASIM港QICT二期项目技术规格书[Z].广州:中交第四航务工程勘察设计院.

[3]BS 8004:1986,Code of Practice for Foundations[S].

[4]徐群哲,廖宜勤.美国PIT低应变动测仪和高应变CAPWAPC法在基桩质量检测中的应用[J].江西建材,2000,(3).