基于AMESim的液压支架移架速度研究

刘宝龙,廉自生

(太原理工大学机械工程学院,山西 太原 030024)

当液压支架移架时,为了克服液压系统的局部阻力,液体局部压力损失很大,而液控单向阀的局部阻力在系统的总局部阻力中所占比例较大,因而研究如何通过减小液控单向阀的局部阻力来提高移架速度是很有意义的。

1 推移千斤顶控制回路的工作原理

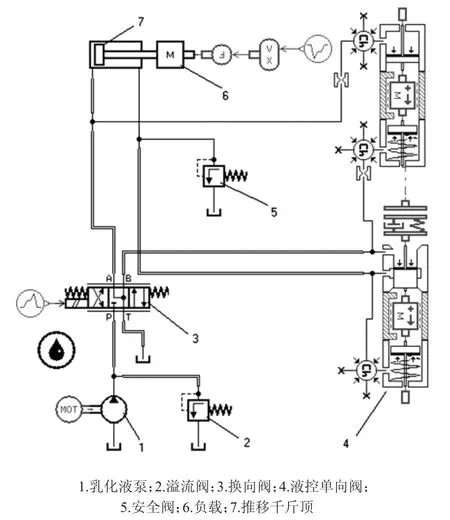

这种推移装置推移千斤顶不是直接安装在液压支架的底座和刮板机槽帮之间,其两端分别同支架底座和推移框架相连。当换向阀置于右位时,推移千斤顶的有杆腔进液,活塞杆缩回带动推移框架向前移动,实现推溜(以支架为支点);当换向阀置于左位时,活塞腔进液,液压油缸缸体前移,带动支架底座向前移动,实现移架(以刮板输送机为支点)。为防止相邻支架移架时输送机被拉回,在推移千斤顶的有杆腔油路上加设了由液控单向阀和安全阀组成的控制阀。

2 AMESim仿真环境介绍

图1 基本的推移千斤顶控制回路

AMESim是法国IMAGINE公司于1995年开发出的一款新型高级建模和仿真软件,其全称为系统工程高级建模和仿真平台。它为用户提供了一个系统工程设计的完整平台,使用户可以在同一个平台上建立复杂的多学科领域系统的模型,集成有鲁棒性极强的智能求解器和严谨的非连续处理功能以及齐全的线性化分析工具,包括系统特征值的求解、Bode图、Nichols图、Nyquist图、根轨迹分析等,使用户在仿真计算后可以非常方便地分析和优化自己的系统。AMESim友好的图形化界面使用户可以直接使用该软件提供的丰富的元件应用库来构建复杂的系统模型,研究任何元件和系统的静态和动态性能,使其成为当今领先的多学科系统建模、仿真及动力学分析软件。

3 AMESim仿真模型的建立与移架过程的仿真

推移千斤顶控制回路由一些基本的元件构成。在仿真时,液控单向阀对整个系统的局部压力损失影响较大,需要在AMESim/HCD下根据元件的实际结构和尺寸自己搭建,其他元件在AMESim液压元件库里直接调用。

3.1 液控单向阀仿真模型的建立

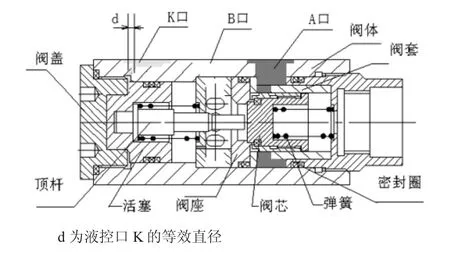

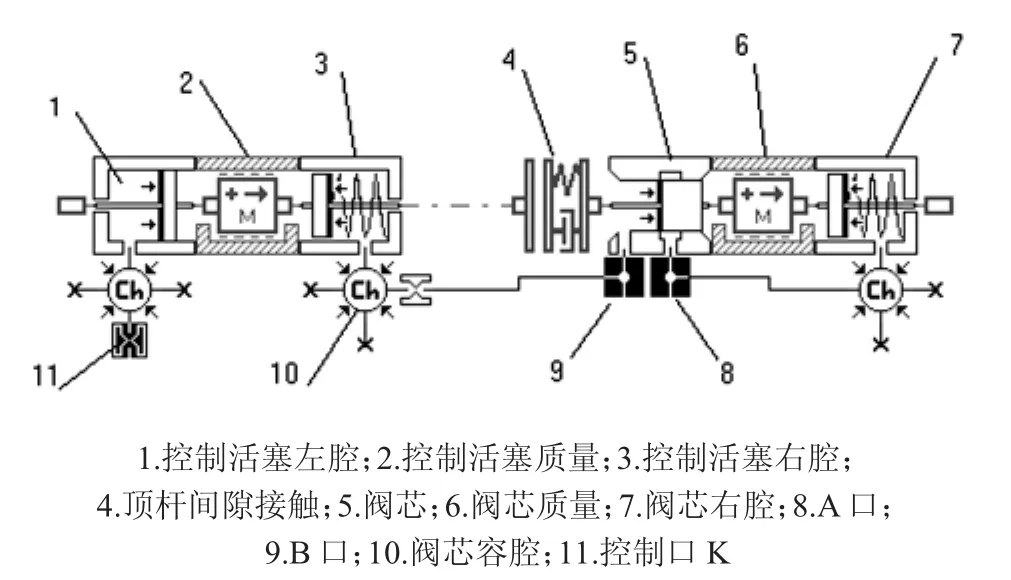

在AMESim/HCD下建立液压元件的依据是元件本身的物理结构。液控单向阀的结构简图见图2,主要是由阀盖、顶杆、活塞、阀座、阀芯、弹簧、密封圈等基本元件组成。从AMESim子元素库选取相应的子元素替换实际的物理单元,并把所有子元素的端口依次连接,最后得到液控单向阀的完整模型见图3。

3.2 推移千斤顶控制回路仿真模型的建立

(1)将上述建好的液控单向阀仿真模型按照图1的工作原理图在AMESim仿真软件Sketch模式下选用液压应用库中的元件构建,见图4的推移千斤顶控制回路的仿真模型。

图2 液控单向阀结构简图

图3 液控单向阀的完整仿真模型

(2)在Submodels模式下为仿真模型的各元件选择合适的数学模型,给定合适的模型假设。

(3)在Parameters模式下设定系统各元件的参数,设置如下:泵站卸荷阀调定压力为31.5 MPa,泵站额定流量为500 L/min,安全阀的调定压力为40 MPa,负载为429 kN,推移千斤顶活塞直径为140 mm,活塞杆直径为90 mm,行程为900 mm,主进回液管直径为25 mm,长度为60 m,支路进回液管直径为10 mm,长度为3 m,液控单向阀控制口K等效直径设为3mm,控制活塞直径35mm,阀芯直径24.5 mm,顶杆直径6.5 mm,阀芯最大开口量为5.5 mm。

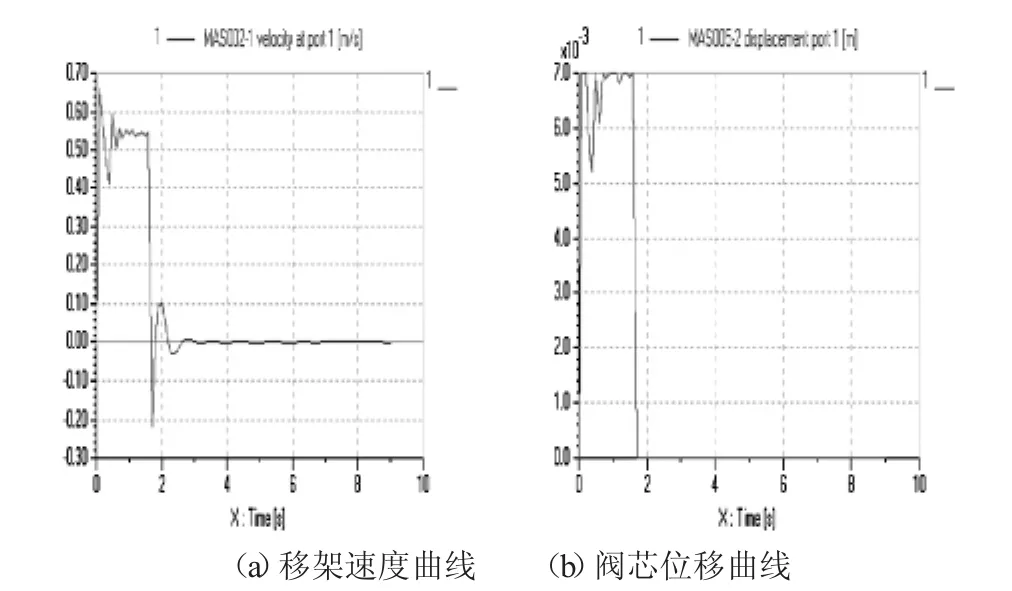

(4)最后在run模式下设置仿真参数并运行,获得的仿真曲线见图5。

图4 推移千斤顶控制回路仿真模型

4 仿真结果分析

图5 阀芯位移曲线(1)

从移架速度图可以看出,移架时间大约2.1 s,支架在移架过程中会产生较大的波动,这是由于换向阀和液控单向阀在快速开启和关闭时所产生的液压冲击造成的。从阀芯位移曲线图可以看出,阀芯开启后也会有较大的波动,这是由阀芯瞬间开启时产生的瞬态液动力造成的。要想提高移架速度,就要减小液控单向阀的局部阻力,增大阀口通流面积,而阀口通流面积与阀芯直径和阀口开度成正比,所以,增大阀芯直径和阀口开度能够提高移架速度,但阀芯直径和阀口开度又不能太大,太大系统会产生很大的波动,影响系统的稳定性。下面将阀芯直径增大为25.5 mm,阀芯最大开口量增大为7 mm,其他参数不变进行仿真,得出的仿真曲线见图6。

图6 移架速度曲线和阀芯位移曲线(2)

从仿真曲线图中可以看出,移架时间大约1.8 s,比原来减小0.3 s,移架速度有明显提高。从阀芯位移曲线可以看出,系统的稳定性比原来有所降低,但这对移架过程不会产生太大影响,所以非常有利于适应煤矿高产高效生产的需要,提高煤矿的经济效益。

5 结束语

影响移架速度的因素有很多,而减少液压系统的阻力是提高移架速度的主要途径。研究表明,适当增大液控单向阀阀芯最大开口量和阀芯直径能够明显减小液压系统的局部阻力,提高移架速度,为合理设计优化液控单向阀结构,提高煤矿的经济效益提供了参考。

[1]黄自强,何青则,何振华.液压支架的技术现状及发展趋势.山西机械.2000.(4)49-50.

[2]寇子明.液压支架动态特性分析与检测.北京:冶金工业出版社,1996.56-60.

[3]付永领,祁晓野.AMESim系统建模和仿真[M].北京:北京航空航天大学出版社,2006.

[4]江玲玲,张俊俊.基于AMESim的液压位置伺服系统动态特性仿真[J].机械工程与自动化.2007(1).35-37.