两起220MW汽轮机组轴瓦烧损事故的分析

李继伟

(胜利发电厂,山东 257087)

胜利发电厂一期两台220 MW机组系东方汽轮机厂制造的超高压中间再热、三缸、三排汽、凝汽式汽轮机。2#机组分别于 1994年6月15日和2008年1月10日两次发生汽轮机轴瓦烧损事故,事故的发生固然存在人员误操作的因素,但轴瓦两次发生烧损,有必要从设备的角度进一步分析原因,查找设备存在的隐患,以便采取有效措施杜绝此类事故的再次发生。

1 润滑油系统

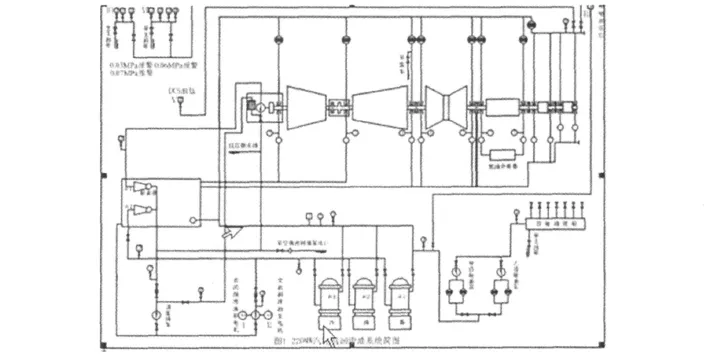

机组的润滑油系统主要包括离心式主油泵一台、一台调速油泵、一台交直流电机共用的润滑油泵、两台高压顶轴油泵、三台并联运行的冷油器及主油箱等设备,如图1所示。

图1 220 MW机组润滑油系统

润滑油系统的主要任务是向汽轮机、发电机各轴承提供足够的润滑油。本机组正常运行时,主油泵由汽轮机大轴带动运转,供给机组各轴承的润滑油及遮断保护系统用油。机组启动冲转初期,主油泵尚未正常运行时,调速油泵代替主油泵工作;当机组的转速接近额定转速3 000 r/min并且主油泵出口压力略高于启动油泵的额定出口压力后,主油泵出口处的逆止阀自动打开,主油泵与启动油泵并联工作;确证主油泵正常工作后,可停止调速油泵。

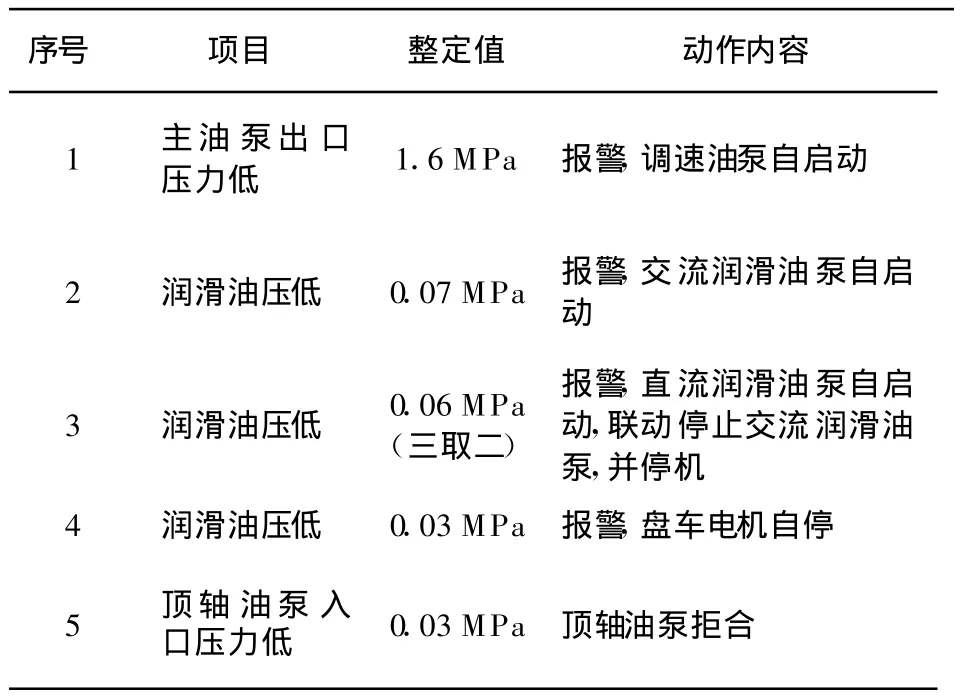

润滑油系统的正常运转对于保证汽轮机的安全运行具有重要作用,由于汽轮机转子的高速旋转,润滑油系统突然油流中断,即使中断时间很短,也将引起轴承烧损的严重事故。为此系统已经设计了如下联锁保护,见表1。

表1 润滑油系统联锁联锁保护

2 事故经过

第一次轴瓦烧毁事故发生在 1994年6月 15日,2#机组带130 MW负荷运行。9:54 1#机事故掉闸,2#机受到冲击,负荷由 130 MW瞬间升到280 MW,发电负荷迅速降至100 MW,厂用电突然失去,“主汽门关闭”信号触发,机组和所有设备先后掉闸。运行人员抢合掉闸设备未成功,但抢合直流润滑油泵获得成功,10:02 CRT工业电视显示“润滑油压低掉闸”信号。10:05,厂用电恢复后启动调速油泵,停直流润滑油泵,10:06锅炉点火,汽机冲转。10:10汽轮机转速800 r/min,7#瓦突然强烈振动(136 μ m),声音异常,瓦温130 ℃,紧急破坏真空停机,10:20汽轮机转速到零,惰走10 min,投盘车,电流11 A。停机后,对汽轮机所有润滑油轴瓦检查,发现1#-5#瓦钨金面磨损,6#和7#严重磨损,钨金部分熔化。事故发生后,发现试验直流润滑油泵就地转速低,开关接触器电阻接触不良,致使电机出力不足,造成润滑油压低。事故停机时启动直流润滑油泵,由于润滑油压低,润滑油量不足,直接造成1#-7#瓦磨损,其中6#和7#瓦供油位置处于供油管未端,故损坏最为严重。

第二次轴瓦烧毁事故发生在2008年1月10日,2#机组准备启动。3:55各项冲转参数正常,开始冲转。5:38定速3 000 r/min,5:45机组并网,机组带初始负荷运行,各项参数正常,准备关调速油泵出口门,停止调速油泵运行。5:49:26当关闭了一部分调速油泵出口门后,透平工作油压1.92 MPa(该表计接自主油泵出口逆止门后)时,发主油泵出口压力低报警(该表计接自主油泵出口逆止门前),该报警整定值为1.6 MPa,而此时机组并列带初始负荷运行,汽轮机转速为3 000 r/min,即主油泵转速也为3 000 r/min,说明此时主油泵已经开始不能正常工作。5:49:31,由于处于关闭调速油泵出口门过程中,调速油压降至1.52 MPa,接口阀由于上部没有足够的油压,接口阀打开,机组掉闸。由于主汽门并未关闭,机组转速仍为3 000 r/min,由于主油泵和调速油泵都未正常工作,造成2#射油器已经无法正常工作,润滑油压持续下降。5:49:32顶轴油压低(主冷油器出口润滑油压0.03 MPa)报警,5:49:34发润滑油压低0.07 MPa报警,5:49:37发润滑油压低0.06 MPa报警,5:49:38,6#瓦的温度从85.7℃急剧上升到94.3℃。说明从5:49:32到5:49:38的6 s时间里,由于系统4台油泵都未正常工作,润滑油系统油压已经无法满足轴瓦润滑的需要,轴瓦开始过热烧损。5:49:38交流润滑油泵联动(距离油压低 0.07 MPa报警4 s)开启,运行 2 s。5:49:41直流润滑油泵联动(距离油压低0.06 MPa报警4 s)开启,顶掉交流润滑油泵,逐步加速运行,提供润滑油,根据试验最少还需要6 s,即5:49:47后才能提供系统合适的润滑油。所以从5:49:32到5:49:47这15 s的时间内,润滑油系统处于非正常状态,造成了3#,6#和7#瓦的严重毁坏。机组跳闸后,立即破坏真空紧急停机,开启真空破坏门时发现7#瓦冒烟,就地回油温度65~67℃。6∶01机组转速至零,转子惰走 12 min,投入盘车,电流 13~15 A,大轴挠度0.06 mm。11日8:00,2#机组具备停盘车、停油条件后,首先对主油泵出口逆止阀、排油滑阀、2#射油器出口逆止阀进行了检查,检查后未发现问题。后分别对发生事故时瓦温较高的3#,6#和7#瓦进行解体检查,解体后发现3#,6#和7#瓦下瓦合金溶化。

3 润滑油系统的静态试验和分析

两次轴瓦烧损事故的发生,除了因为人员误操作外,系统本身一定也有缺陷,特别是第二次事故在各项保护联锁顺序动作的情况下,仍然造成轴瓦烧毁,因此有必要深入查找现有系统存在的问题。为此利用机组停机机会,分别在一期两台机组上进行了静态试验,试验时调速油泵运行,交直流润滑油泵停运,盘车停运,停止调速油泵,观察各联锁报警信号发出的情况和设备联动情况。通过试验发现,轴瓦烧损事故虽然发生在2#机组,但对于220 MW机组的润滑油系统,存在共性问题。

3.1 压力开关及变送器间的时间差和测量误差

试验时调速油泵停止,4 s后顶轴油压低(实际为主冷油器出口压力0.03 MPa,报警时间为6 s)报警,7 s后润滑油压低0.07 MPa报警,两个压力开关报警时间相差3 s,8 s后交流润滑油泵联启,但13 s后润滑油压低0.06 MPa报警,两个压力开关报警时间相差6 s。说明各压力开关之间存在时间测量误差。DCS润滑油压变送器测量的信号显示,在此过程中该压力信号维持0.132 MPa不变(而第二次烧瓦时,润滑油压最低显示0.08 MPa),说明各压力开关和压力变送器存在测量数值的误差。

针对这一问题,需利用机组大小修的机会,对各压力表及压力开关进行校验,以保证表计能够真实反映出系统的实际运行工况,为运行监视和系统自动控制及时提供源信号。

后又查得DCS压力变送器压力数值历史数据采集误差为 0.1 MPa,而润滑油压正常运行值为0.08~0.12 MPa,故当油压相对变化≤0.1 MPa时,润滑油压DCS历史追忆追忆不到压力的变化。后将DCS压力变送器压力数值历史数据采集误差修改为0.01 MPa,经试验该压力追忆能够对油压进行瞬时追忆。

3.2 压力表测量存在偏差

DCS润滑油压压力变送器安装在五米平台,汽轮机安装在十米平台,各压力开关安装在十米平台。由于油的静压力存在,压力表计各处测量数值存在偏差,即使轴瓦的已经断油,压力变送器仍会有一定的压力。机组正常运行时,DCS润滑油压变送器压力数值比十米平台安装的就地压力表指示高,也即DCS润滑油压变送器压力数值比压力开关侧的油压表高。

为减少各压力开关及变送器之间存在的测量数值误差,需对安装于五米平台的压力变送器进行偏置设置,以保证压力变送器压力数值与压力开关数值一致,消除各表计由于位置的偏差造成的测量偏差。

3.3 直流润滑油泵反应过慢

油压低达到报警联直流润滑油泵条件,直流润滑油泵从启动到正常出力供油时间偏长。

润滑油压低0.06 MPa报警后,直流润滑油泵联启,但对于直流油泵控制系统来说,系统从DCS发出启动脉冲指令信号,信号进入电机控制柜后,为了避免启动电流过大造成电机换向极烧损,还需要由中间继电器控制电机进行串电阻3级分级启动。从试验情况看直流润滑油泵启动6 s后,电流才能达到稳定运行值,即从直流润滑油泵启动至正常工作需要经过 6 s的时间。这样,从润滑油压低0.06 MPa报警至油泵正常工作长达8 s的时间,在此期间,润滑油系统压力可能已经很低(顶轴油压低0.03 MPa报警可以从侧面说明该问题),轴瓦存在断油的可能。为此,需对直流润滑油泵电机控制部分利用大小修机会进行检查,对于损坏或不可靠的元件进行更换,并创造条件进行实际启动时间测量,保证直流润滑油泵能够在最短的时间内达到额定转速,减少从油压降低到油压恢复的时间。

3.4 不合理的交、直流润滑油泵共用一台油泵设计

综合以上问题,汽轮机在高速运转时,如由于某种原因系统润滑油压低,即使报警及交直流润滑油泵自动联启正常,润滑油系统仍有断油的可能性,严重时将造成汽轮机轴瓦烧毁。这是因为,当润滑油压下降至0.07 MPa,交流润滑油泵联启会存在延时,而交流润滑油泵启动后从零转速升到额定工作转速也需要时间,在此过程中,系统油压会进一步降低,很容易下降至0.06 MPa,此时直流润滑油泵即使自动联启,由于存在直流润滑油泵联启后交流润滑油泵自停逻辑,而直流润滑油泵启动之后又需要6 s才能达到正常运行工况,在此期间润滑油系统存在断油的可能,严重时将造成汽轮机轴瓦烧毁。

因为直流润滑油泵启动后,交流润滑油泵是无法启动的,所以第一次烧瓦时,启动直流润滑油泵停机,即使发现该油泵工作不正常,而交流润滑油泵良好备用,也不能先将直流油泵停掉改为交流油泵运行,那样由于会存在断油,比缺油的损害会更严重。因此可以认为,目前交直流润滑油泵采用的两个电机共带一个油泵的设计是不够合理的,需将交直流润滑油泵改造为交流润滑油泵和直流润滑油泵分列并联运行;即增加一台油泵,交、直流电机分别带一台油泵,当润滑油压低一值时,交流润滑油泵启动。当系统润滑油压低二值时,直流润滑油泵启动与交流润滑油泵并联运行,借此消弱直流润滑油泵联启后加速过程中油压的下降,也避免直流油泵工作不正常,交流油泵又不能投入运行的问题。

4 结论

通过润滑油系统的研究,两次轴瓦烧损的原因已经分析清楚,对于220 MW机组润滑油系统,由于原设计存在一定的不合理之处,加之现场设备存在的一些问题,在偶然的情况下会发生轴瓦烧损事故。只有加强管理,认真分析现场存在的问题,制定合理的改造和控制措施,才能满足机组安全运行的需要。