国产800 MPa高强钢岔管的焊接工艺

文智敏,刘翼鹏

(新疆汇通水利电力工程建设有限公司,新疆乌鲁木齐830000)

国产800 MPa高强钢岔管的焊接工艺

文智敏,刘翼鹏

(新疆汇通水利电力工程建设有限公司,新疆乌鲁木齐830000)

简要介绍了国产800 M Pa级高强钢在岔管制作安装过程中的焊接工艺参数和控制措施。关键词:W H 80Q岔管;首次采用;焊接工艺

1 岔管材料及性能

喀腊塑克水利枢纽发电洞岔管采用Y-卜形组合结构,主岔为Y形,2个支岔为卜型,两个支岔分为四个支管同水轮发电机蝶阀相连接。主管内径为7600mm,支管内径为5200mm,小支管内径3400mm,最大公切球内径为8 780 mm,承受最大内水压力约14 MPa。1号Y型岔管材料采用WH80Q钢,厚度为32 mm;2号卜形岔管材料采用WDB620D钢,厚度为28mm;Y形岔管肋板采用WH80Q钢,厚度60 mm;卜型钢岔管肋板采用WDB620D钢,厚度60 mm。WH80Q和WDB620D均为河南舞阳钢铁公司生产,其化学成分和力学性能如表1和表2所示。WH80Q钢的此次应用为国产800 MPa级高强度钢在水利工程中的首次使用,本文重点介绍WH80Q钢的焊接工艺和实际施工过程中出现的问题及对应措施。

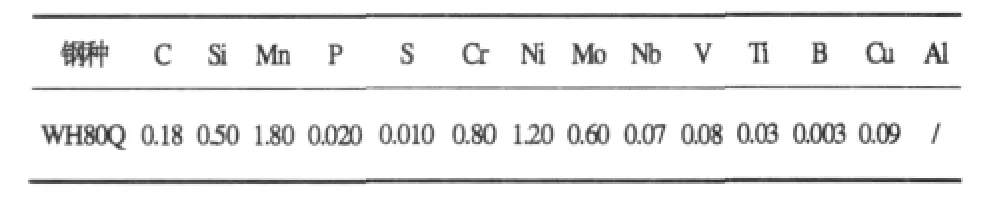

表1 WH80Q和WDB620D钢化学成份(≤%)

碳当量计算公式为Ceq(%)=C+Mn/6+(Mo+Cr+V) /5+(Ni+Cu)/15

WH80Q,δ=32mm Ceq≤0.50;δ=60mm Ceq≤0.60

表2 WH80Q和WDB620D钢力学性能

2 800 MPa级高强度钢焊接工艺评定试验

邀请相关专家培训800 MPa级焊工,并制定了详细的焊接工艺,工艺参数如(表3)。

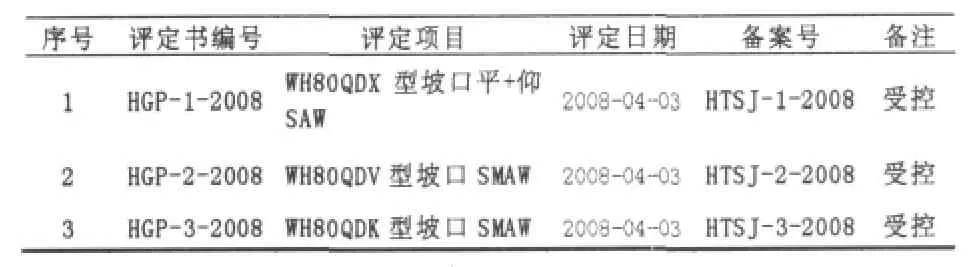

为了验证所订焊接工艺的适宜性,在正式焊接前先进行了焊接工艺试验,并进行了评定。试验采用(X型坡口、V型坡口)进行了实验,材料、板厚、坡口形式、工艺均与实际焊缝相同。试板焊后经外观检测及X射线探伤检查合格。焊接工艺检验评定统计如表4,其试验结果见表5。试验依据GB/T19868.1进行。经实验检验,评定该焊接工艺符合相关标准,可以按此工艺进行指导施工。

3 现场焊接的实施

3.1 施工准备

焊工:参加焊接的人员全部必须通过800 MPa级高强钢焊接培训并取得对应位置的焊工证。

焊条牌号:J807G,焊条直径3.2 mm、4.0 mm;烘烤温度350℃,烘烤时间1.5~2 h,使用前装保温桶保温,随用随取。

母材组对完成:瓦片组对完成,检测合格后,在焊缝外侧进行定位焊接。

母材预热:采用远红外电热装置加热,预热范围焊缝两侧各200 mm,使用远红外表明测温仪监控预热温度,最高温度控制在200℃,预热温度控制在80℃~110℃,加热时间为1 h。

表3 焊接工艺参数表

表4 焊接工艺检验评定统计表

表5 焊接工艺试验成果

环境条件:温度5℃以上(实测温度12~31℃),风力2级以下(实测风力1~6级,搭设了防风棚),对于风力大于2级的施工场所需要架设防风棚。

3.2 实施焊接

对于双面坡口,由内侧开始施焊,而定位焊在外侧。在焊完内侧两层到三层以后,在外侧用碳弧气刨进行清根。清根时应将根部缺陷彻底清除干净,刨槽的前端半径(4 mm以上)及宽度应符合指定值。然后采用磨光机将刨槽的渗碳层、氧化物等磨掉并休整刨槽的形状。同时检查根部有无缺陷,必要时采用着色探伤的方法进行检查。

焊接开始后连续施焊直至焊缝完成,中途不得停止。焊接过程严格执行多层多道、窄焊道薄焊层的焊接方法,在平、横、仰位置禁止电弧摆动,立焊时严格控制焊枪摆动幅度,手工电弧焊控制在3d(d为焊条直径)范围内,焊条的倾角限制为±30°。单焊道焊缝厚度小于4 mm,以保证焊缝和热影响区的冷弯和冲击性能。层间清理采用风动打渣机清除焊渣及飞溅物。焊缝层间温度控制在70~90℃,层间厚度控制在4~6 mm。

因手工电弧焊时,热输入量理论计算不准确,而且也很难运用于实际操作中。本工程采用计算Av值的方法控制热输入量。Av=1根焊条所焊焊缝的长度÷1根焊条除焊条头以外的长度。通过试验确定Av≥0.6,以实现大电流、薄焊层窄焊道、多层多道的焊接技术,确保焊缝的质量。

3.3 焊后处理

为防止冷裂纹的产生,在焊接完成后应立即采取后热处理,后热温度250~300℃,后热时间2 h。之后采用石棉被保温缓冷至环境温度。后热处理完成后,对焊缝两侧的焊渣、飞溅物、码板等打磨干净,打磨宽度为200 mm,焊缝表面严禁打磨,以备外观检查。

焊缝完成48 h后进行外观检查和无损检验。本岔管焊缝进行了100%超声波探伤和5%的射线探伤。由于月牙肋处的丁字焊缝无法进行射线探伤,因而只进行了100%的超声波探伤。同时对焊缝表面进行了渗透探伤检查。经检验焊接质量符合相关规范要求。

3.4 缺陷的修补

对于焊缝及其他部位发现的超标缺陷应进行修补。对于电弧擦伤、咬边等浅表缺陷一般采用磨光机将缺陷磨掉,研磨后应保证钢板剩余厚度不小于原始板厚的95%。如缺陷较深,应补焊后磨平。对于内部缺陷,采用砂轮或碳弧气刨将缺陷,砂轮磨除渗碳层和氧化物后补焊。补焊焊道长度应在50 mm以上,补焊时也必须进行预热,预热温度、范围、时间与焊接时相同。补焊时严格控制层间温度70~90℃、厚度4~5mm,Av>0.6,焊后必须进行后热保温处理。

4 出现的问题及对应措施

4.1 横缝焊接裂纹

在800 MPa级高强钢岔管瓦片拼接焊缝中,横焊焊缝出现裂纹,而条件下施工的立焊、平焊没有出现裂纹。裂纹位于内侧焊缝中央,平行于焊道,热影响区和母材未发现裂纹。采用碳弧气刨清除裂纹焊缝时,裂纹发展贯通,导致整个横焊拼接缝全部贯通。在问题出现之后,项目部组织施焊人员和焊接专家进行了分析和讨论,对比了横焊和立焊、平焊的区别;搭设防风棚,严格按照焊接工艺条件,挑选优秀的焊工进行横焊实验。通过一周的实验,发现按照内侧横焊两道,然后外侧焊接两道,再进行内侧焊接,如此交叉施焊完成的横焊缝没有发现裂纹。经分析认为,横焊焊缝垂直向应力可能大于立焊和平焊,先多层多道完成内侧焊接再进行外侧焊接,外侧焊缝保温缓冷的过程中,焊缝收缩将内侧焊缝拉裂。

为了确保返工焊缝的焊接质量,在找出裂纹发生的原因后再进行返工,全部一次返修合格。

4.2 肋板焊缝点状缺欠的返修认证

肋板焊缝完成48 h后,质检部门对焊缝进行了100%的超声波探伤,发现可疑波形的位置进行100%的X射线探伤。检测发现主岔肋板下腰四分之一弧长处有两处点状缺陷(其一缺欠的长度为15 mm,深度19 mm,波幅SL+8dB,夹渣,评为IV。另一缺欠的深度21.8 mm,波幅SL+9dB,气孔,评为IV)。此两处超标缺欠均在肋板与壳体连接焊缝上,由于缺欠所在位置较深,又是肋板与管壁的组合焊缝,局部返修不能完全保证焊接质量,同时增加焊接应力,确定对钢岔管振动消应后进行复检,查看缺欠的发展情况,再确定返修方案。振动消应后,应力消除率达到38.05%,应力趋于均匀,经过100%的超声波检测,点状缺欠未见扩展,未发现新的缺欠。鉴于局部返修将难以保证焊接质量,同时增加的焊缝应力无法消除等情况,报监理及业主同意,此两处缺欠没有进行处理。

5 结语

喀腊塑克水利枢纽发电洞压力钢管及岔管分部工程已经通过分部工程验收,工程质量等级优良。事实证明,按照严格的焊接工艺条件,国产800 MPa级高强钢的焊接性能良好。

book=32,ebook=30

TV732.4+1

B

1672-5387(2010)04-0032-03

2010-05-13

文智敏(1978-),男,从事压力钢管及岔管制作安装施工技术及管理工作。