可逆式机组低水头运行特性分析及应对措施

易承勇

(华东天荒坪抽水蓄能有限责任公司,浙江 安吉 313302)

可逆式机组低水头运行特性分析及应对措施

易承勇

(华东天荒坪抽水蓄能有限责任公司,浙江 安吉 313302)

对天荒坪抽水蓄能电站可逆式水泵水轮机低水头运行特性及其后果进行了深入分析,并采取了预开导叶法解决并网困难的问题,对其动作原理进行了叙述。

抽水蓄能电站;低水头发电并网;“S”特性曲线;预开导叶

天荒坪抽水蓄能电站为日调节纯抽水蓄能电站,总装机容量为1 800 MW,安装有6台300 MW的单级、立轴、混流可逆式水泵水轮机/发电电动机组。正常运行时日变幅将为34~43 m,每日运行水头及水位变化速率都很大,设计最大毛水头610.2 m,额定水头(正常发电的最低水头)为526 m,6台机组同时运行时,上水库最大水位变化速率达7~8 m/h,下水库可达9~10 m/h,如此大的水位变幅和水位变化速率给机组的运行特性提出了更高的要求。

天荒坪电站曾多次发生机组低水头(<550 m)发电工况并网不成功问题,表现为发电工况并网前,机组转速升至额定转速后无法稳定运行,导叶开度变化较大,在19%~21%之间变化,对应的导叶转角约4.5°,接力器行程范围为160 mm~165 mm,同时机组振动加剧,机组转速开始大范围波动,转速摆动频率超过0.07 Hz,并有继续加大的趋势,无法实现并网,即使偶尔并网成功后在导叶开启过程中经常因机组逆功率保护动作,导致机组启动失败。

1 低水头运行特性分析

经初步分析判断,该问题是由于机组低水头运行时,导叶空载开度相对较大,机组并网前在其临界点即飞逸线运行时未能避开“S”不稳定区造成的。

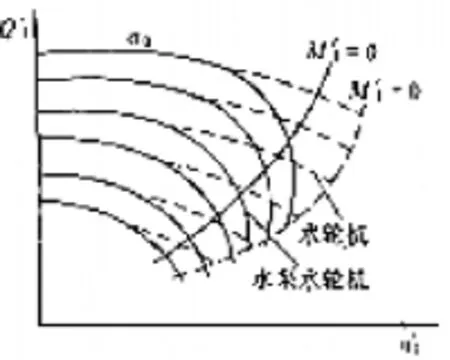

图1 高转速区的开度线

如图1所示,在Q1'~n1'曲线上,中、高比转速水轮机的开度线在高速区略呈向下弯曲的形状,如图1中虚线,和飞逸线(M1'=0)的交角较大,故这种水轮机在到达飞逸后容易保持稳定。

而对于高水头、大容量的抽水蓄能可逆式水泵水轮机来说,机组的比转速较小,流道狭长,转轮直径较大,离心力作用大,使水的进流速度很快下降,开度线显著向下弯曲,如图1中实线。这些线和M1'=0线的交角很小,故这种机组达到飞逸后有可能继续进入制动区。

水泵水轮机的比转速特别低,在受到其自身惯性驱动而进入制动区后,由于水流对转轮的阻挡作用,在流量减少的同时也使转速略有下降,故开度线出现向小n1'值反弯的现象,如图2所示,如果惯性力仍不消失,转轮离心力将使水反向流出,即进入反水泵区,此后转速将再增大,使开度线向大n1'方向弯曲,总的形成一个“S”形,这段曲线称为“S”特性曲线。

图2 可逆式水泵水轮机的“S”特性

在机组发电并网前,机组实际上是处于空载开度下的飞逸状态。当小开度有“S”曲线时机组有可能很快通过制动区而进入反水泵区,此时机组由电网吸收有功向泵方向打水,所耗功率可达额定值的30%左右;当导叶开大后大量水流进入,机组会很快转入水轮机工况,但在主轴上造成很大的力矩反复。

图3为水泵水轮机并网前后的空载点,对于抽水蓄能电站来说,水头变幅较大,运行水头较高时,机组的n1'值较小,A点偏向左方而离“S”区较远,启动后比较容易顺利带上负荷而达到B点;而运行水头较低时,机组的n1'值较大,A点深入“S”区,在“S”区域内机组在同一单位转速下对应有3个不同的单位流量,其中1个还是负值,所以“S”区为不稳定区,机组运行于“S”区后转速波动很大,无法保持稳定并实现并网,天荒坪抽水蓄能电站多次出现低水头并网不成功问题原因也就在于此。

图3 水泵水轮机起动过程曲线

为确保机组安全和开机成功率,运行人员采取了临时处理措施,进行手动控制负荷限制升/降按钮,来压低导叶开限,减小转速波动,实现机组并网,但该方法也因人为控制的主观因素,也会发生启动失败的情况。

2 针对低水头并网困难的解决措施

为解决低水头并网困难这一设备隐患,进行加装导叶不同步装置(MGV),采用“预开导叶法”。“预开导叶法”的工作原理是将对称的2个导叶先打开至23°左右,保持到其他导叶打开至某一特定开度后再进入同步操作,在其他导叶较小开度时就能得到相应的流量和速度,由于在导叶较小开度时避开了“S”不稳定区,所以机组空栽运行时的稳定性得到了明显改观,即运行范围已不在“S”区。新特性曲线在给定的运行范围内,除了最低水头的一个极小区域不再出现反水泵运行,在正常运行水头范围内导叶所有开度线与各种负荷的转矩线都只有一个清晰的交点,即相对应的n1=常数,这意味着机组运行必然是稳定的。机组并网后,为了保证发电负载工况下的稳定性,其他导叶的控制环在操作下继续开启,而2个预开启导叶开度仍保持不变,当达到某一功率或导叶开启至一个特定角度后,预开启导叶才与其他导叶同步随功率增大继续开启至最大。在机组减负荷停机时,2个预开启导叶先于其他导叶设定在相应负荷的一个特定开度。

(1)在26个活动导叶中选择对称的5号和18号导叶,将其拐臂改装为一个象剪刀一样的双连杆结构,连杆I中部铰接于导叶上,其一端连接在控制环上,另一端与单接力器的活塞杆相连接。连杆II的一端固定在导叶上,另一端连接在单接力器的缸体上。

(2)单接力器只能运动至两端部位置,在其运动时,连杆I、II可以相对转动,而引起所控制导叶相对于其他导叶的预开启(关闭)或者与其他导叶一起动作。

(3)控制环的所有动作同时传递给这两个预开启导叶在内的所有导叶。

(4)通过一组压油管路、一组电磁阀及一个控制阀,将控制环的位置传递辅助信号至各接收部位以达到预开启相关特定导叶的目的。

预开启导叶上装有限位块,能够对控制阀的阀杆起限位作用,当机组自部分负荷至满负荷区间运行时,能够防止预开启导叶超过其最大开度。

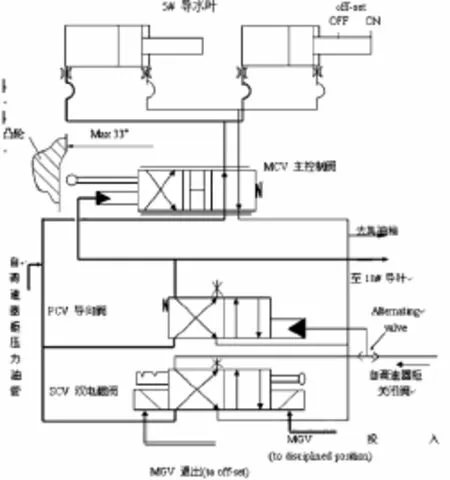

图4 MGV原理图

MGV的控制系统如图5所示:

图5 MGV控制系统

(1)SCV(Solenoid Control Valve)系一双向电磁液压控制阀,具有控制水轮机使其处于MGV装置“投入”或“退出”的功能,PMV(Pilot Mode Valve)是一液压弹力回复的导向阀,SCV与PMV组成每台机一套的总控制阀组,设置于机坑内壁的阀座上。

(2)MCV(Main Control Valve)为一NG10型主控制阀,5号和18号导叶各设置一个,分别设置于5号和18号导叶部位处机坑内壁的支架上。

(3)控制油源自调速器柜内的Shut Down Valve (紧急关闭阀)以Φ12/Φ8管路进入机坑连接至机坑内壁的SCV、PMV控制阀组,再从阀组以Φ12/Φ8管路通向5号和18号导叶的主控制阀MCV,控制油压设计值为5.0~5.4 MPa。

(4)压力油源取自调速器机械柜后部Φ100的压力油管,以Φ25/Φ20管路进入机坑并连接至5号和18号导叶的控制阀MCV。

(5)回油以Φ25/Φ20管路自控制阀排向油压装置的集油箱。

MGV的投入只有在以下条件均满足的情况下,才能自动投入:

(1)调速器置“AUTO”方式;

(2)机组工作水头低于560 m;

(3)机组在发电工况运行;

(4)机组在非调相工况运行;

(5)小接力器行程在其最小与最大值范围内,相当于导叶转交1°~2°与10°之间。

3 结论

MGV装置安装完成后,经过多年的实际运行,MGV装置的投用使机组发电工况低水头并网困难的问题得到了根本性解决,起到了稳定机组转速,缩短机组并网时间的作用。但MGV的投用还存在如下一些问题:

(1)MGV的投用对机组的效率会产生一定的影响,在选定导叶的预开角度为23°时,效率会下降2%左右。

(2)从试验情况来看,MGV的投用在机组发电并网后空载运行及150 MW负荷以下(任意水头)运行时,效果均不理想,所以MGV装置在机组并网后均设置为“切除“状态。

(3)MGV投入后并网过程中机组振动加大,所以我们在MGV投入水头上进行了反复的摸索,最终确定投入水头为560 m。

虽然MGV得使用带来一些问题,但实践证明采用MGV装置以后,机组在发电工况启动至并网的全过程和甩负荷停机过程中达到了设置的目的,极大的提高了在低水头下发电工况机组的启动成功率。

book=61,ebook=33

TK734

B

1672-5387(2010)04-0061-03

2010-03-10

易承勇(1977-),男,工程师,从事抽水蓄能电站运行工作。