极软煤层大采高综采化学注浆控制片帮冒顶技术

李 钊,金兆涛,聂利亚,周海贞

(济宁浩珂矿业工程设备有限公司,山东济宁 272104)

极软煤层大采高综采化学注浆控制片帮冒顶技术

李 钊,金兆涛,聂利亚,周海贞

(济宁浩珂矿业工程设备有限公司,山东济宁 272104)

Technology of Roof Falling and Coal Sliding Prevention of Large-m in ing-height Fully-mechan izedM in ing Face in Extremely Soft Coal Seam

为了解决赵庄煤矿在极软较厚不稳定煤层条件下采用 4.5m大采高综采一次采全高工艺,实施过程中出现的大面积煤壁片帮和端面冒顶的技术难题,针对性地提出化学浆液预注浆控制工作面煤壁片帮和空顶区顶板垮冒技术,并针对不同片帮冒顶形式合理设计注浆技术方案,采取分步实施的动态施工工艺,保证了工作面的安全高效回采。

极软较厚煤层;大采高综采;化学注浆;片帮;冒顶

赵庄煤矿属于晋煤集团新建矿井,位于沁水煤田东南部,主采 3号煤层,煤层总厚 4.4~4.7m,平均 4.5m,煤层倾角 1~12°,平均 8°。煤层硬度系数 f=0.4~1.32。内生裂隙发育,参差状及贝壳状断口。煤层从上往下松软 (裂隙发育,破碎)→较硬 (裂隙发育小,有一定整体性)→松软(裂隙发育,破碎),整体表现质软、疏松。主要为线理状、条带状、层状结构,有时可见均一状结构,块状结构。直接顶为 3.6m左右的砂质泥岩,部分区域为泥岩或细粒砂岩互层,层理发育,岩体稳定性较差。泥岩底板,质硬,断口平坦厚层状,岩石较完整,区内稳定,起伏变化小。采用走向长壁一次采全高采煤法,后退式开采,顶板控制为自然垮落法。回采工作面沿煤层走向布置,可采长度890m,倾斜宽度 219 m。该工作面煤层超前支承压力显著影响区为 15~20m,支承压力峰值点位置在煤壁前方 8m左右,煤体卸压带宽度为 3m,应力集中系数为 1.6。

在开采过程中,由于煤软、顶板碎等开采条件,工作面极易发生大面积片帮和端面冒顶,使得高能力的采面装备不能发挥经济效益,并严重影响工作面的安全生产,使回采无法正常进行,工作面的煤壁和顶板控制问题成为安全生产技术的关键。

1 工作面频繁片帮冒顶原因分析

(1)地质构造复杂,断层、隐伏性陷落柱、牵引褶曲、煤层产状急剧变化、煤系地层沉积形成的锅底构造、节理、裂隙等异常地质构造影响频繁。工作面巷道掘进共揭露 8条正断层,产状 310~336°∠42~63°,H=1.0~5.6m。并根据钻探和坑透结果在工作面内撤架通道往北 198m处发育有一陷落柱DX26,长轴 66m,短轴 50m。

(2)煤层部分地段伪顶厚,顶板砂岩裂缝水弱化顶板岩石强度,造成顶板易破碎,同时煤质较软,煤层易片帮。

(3)采高较大,回采期间煤层顶板及煤壁压力大,裂隙发育处顶板易破碎、塌顶,煤质软硬发育不均,容易片帮。

(4)受岩层产状影响,工作面倾斜仰采区域较多,工作面往西往北方向煤岩层均为上山,局部段仰角达到 12°,割煤后的煤壁微前倾,顶部煤体自身重力形成指向采空区的分力,工作面煤壁稳定性随仰采角度增大而降低,容易诱发片帮。

(5)工作面由于停产造成推进速度缓慢,引发采动应力集中,煤壁支承压力增大,裂隙进一步发育,直至片帮垮落。

(6)工作面顶煤松软、稳定性差。在顶板以下 2~2.5m范围内煤体明显比底煤稳定性差。顶部煤体片帮后,造成局部空顶,又成为冒顶诱因。

2 片帮冒顶的形式和破坏状况

回采过程中在煤层上半部区域裂隙、节理处均有不同程度的片帮。通过现场观察总结,表现为以下几个方面:

(1)顶部煤体呈大块状整体滑落、片帮。片帮角度 40~60°,深度 1~3m。造成端面空顶距加大,架前顶板大面积悬空暴露,处于失控状态。在较短时间内直接顶岩层垮落,发生架前冒顶。

(2)片冒区域的煤体裂隙呈劈裂状分布,并非层状裂隙展布。工作面破碎区从煤壁揭露情况看,垂直、倾斜裂隙远比水平裂隙多,裂隙分割的煤壁多呈块状分布,特别是重点控制的高度在2.5m以上的软弱破碎区域。

(3)现煤层属于爬坡开采,溜槽、架子都呈一定的角度上仰,进刀后,更容易引发顶部煤体大面积失稳、片状滑落。

通过现场总结分析,对 1304工作面破坏形式按照区域划分进行分析:

区域 1 破碎顶板地段 (机头位置 3~15号架)在机头位置,由于顶板破碎,顶煤片帮后,随即引起顶板冒落。片帮角度 40~60°,深度 1~3m。顶板冒顶高度达到 1~3m,冒落宽度最大达到8m。

区域 2 顶部片帮地段 (中间位置 20~95号架)工作面中间段,片帮形式主要是顶煤片落,在工作面形成倾斜面后区域稳定,片帮宽度基本为2~4个支架宽度,深度为 1.5m左右。

区域 3 大块失稳,劈裂滑移地段 (机尾局部位置 95~115号架),通过对机尾段割煤时现场跟踪观察发现,机尾位置的片帮形式为:一次片帮后,在前方 2~3m位置煤体中存在劈裂滑移面,在割第 1刀煤后,由于其滑移段煤体宽度较大,在工作面还不至于引起片落,当割第 2刀煤后,如不实施注浆固化,即可引起片落。这一显现通过在此段割煤后,存留在注浆封孔器前方的呈劈裂状分布的浆液 (浆脉厚度达到 8~25mm,且非纹理状展布)情况得到证实。

3 治理方案及其控制措施

3.1 注浆控制技术方案

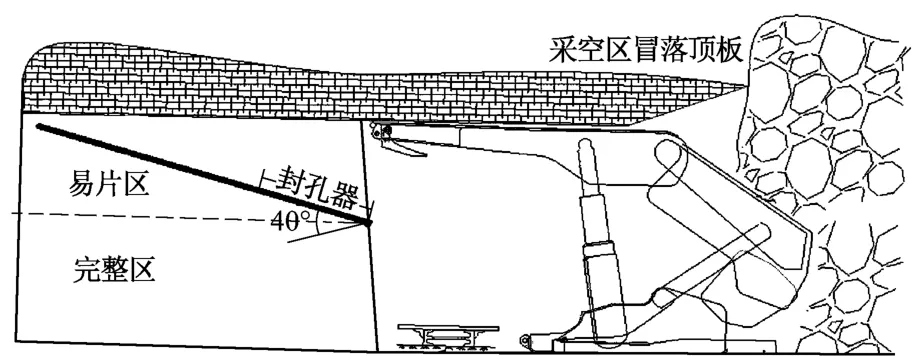

根据工作面开采情况,为减少片帮冒顶对生产造成的安全隐患,对其进行加固治理。提出以下综合分步实施的围岩强化控制技术方案:破碎顶板区域以单排眼挑顶方式固化顶板围岩注浆为主;顶部片帮区域以破碎煤体均匀注浆粘接固化为主;劈裂滑移区域以注浆管锚注整体稳固煤帮为主。顶部片帮区域注浆钻孔布置位置见图 1。其他区域参照表1的技术参数进行布置。

图 1 顶部片帮区域注浆钻孔布置位置

针对工作面 3种典型破坏方式,采用不同注浆钻孔布置方式。注浆加固参数见表 1。

具体施工方案为:用煤电钻打孔,封孔器(长 2.5m)封孔,利用专用注浆泵,通过注浆泵的高压力,使马丽散材料充分注人煤层内以加固破碎煤岩体。为方便施工,打孔和注浆可按照单双号间隔跳孔实施。单孔注浆结束标准为:达到设计注浆压力,并稳压 3min以上;虽未达到注浆压力,但周边煤壁溢浆严重;注浆过程中发现异常情况,及时停泵。注浆施工工艺流程:打眼→安装注浆管→高压管连接注射枪和注浆泵→把吸管分别插入树脂和催化剂桶→开泵注浆→冲洗机具→停泵拆卸注射枪。注浆系统设备及工艺见图 2。

表 1 工作面注浆加固注浆技术参数

3.2 注浆加固材料及工艺

高分子化学加固材料——马丽散是由 2种组分组成 (树脂和催化剂)的聚亚胶脂注浆材料,用于煤岩体的加固。产品的黏结强度高,机械性能优异,能够与煤岩体产生高度黏合。材料在注入到煤岩体裂隙中后,低黏度的混合物可以保持 20~60s左右的液体状态,在扩散一定范围后反应结束,在煤岩体裂缝内反应、硬化,与煤岩体胶结,达到快速加固煤岩体的目的。其技术数据见表 2。

3.3 现场出现的问题及采取的措施

(1)工作面机头三角区的稳固对防止工作面端头片帮冒顶具有重要影响。为此在实施过程中对此区域进行了重点控制,对于机头三角区进行密集注浆,布置2排注浆钻孔,孔间距2.5m,下排注浆孔固化顶煤,上部注浆孔增加高度,尽量保证马丽散扩散到顶板区域。机尾三角区域基本稳定,未注马丽散。

表2 马丽散N浆液及固化物技术数据

图2 双液化学注浆系统设备及工艺

(2)运输巷受压力影响收敛变形严重,需进行卧底、刷帮才能保证端头支架推移,严重影响工作面推进速度,为此采用巷道内超前平行孔注浆加固。在机头运输巷,按照 15m1个循环布置 1排注浆孔,提前对该区域进行控制。孔深 7m,由于此段煤体破碎,为防止返浆,封孔深度 3m。

(3)若煤质较硬、顶板条件变好时,即使小范围发生片帮,通过使支架顶梁适当上仰接顶,控制好采高,一般可以正常推进通过。在回采时控制采高,超前移架,配合单体带压移架,保证支架初撑力,超前支护顶板。局部位置可降低采高,保证支架支撑顶板效果。

(4)通过现场实施发现浆液从钻孔和封孔器之间或钻孔附近煤体裂隙中渗透、冒出,要根据煤体裂隙发育情况,合理地确定封孔器埋设的深度。针对煤壁比较完整地段,封孔深度为 2~2.5m。针对片冒后形成斜坡区域封孔深度适宜为 3~3.5m。并且埋设前将封孔器下到位置后前后抽动以保证将孔内的煤粉块清理干净,保证封孔器橡胶套管膨胀后与孔壁结合紧密。对大量返浆采取了封堵措施和停泵稳定后再进行注浆的处理措施。要重新布孔重新注浆,确保注浆效果。

(5)废孔补充注浆。对于注浆后返浆严重的钻孔,在停注马丽散后,需在其附近补打 1个钻孔补充注浆。

(6)根据围岩状况加固,保证施工安全,节约浆液消耗。每一次注浆参数应参考以往围岩地质情况注浆后的效果及时调整。

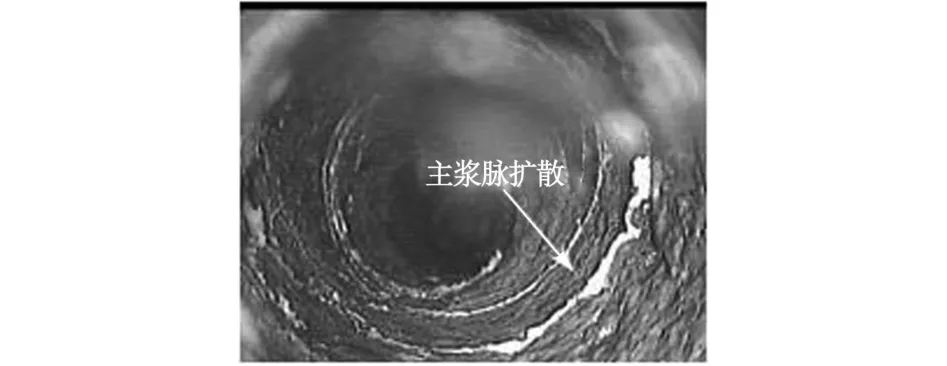

4 控制效果

(1)通过钻孔窥视,对浆液在工作面煤壁内围岩裂隙中的分布情况及对软弱面、劈裂滑移面和破碎圈等的胶结固化情况进行观测检验,窥视结果(见图 3~图 6)表明:注浆施工对围岩裂隙进行了有效充填,浆液渗透到破碎煤岩体内部,形成了较完整密实的浆液固结体,煤岩体裂隙、滑移面内形成了完整而致密的充填层。浆液通过注浆扩散,在围岩裂隙中,枝状浆脉相互交叉形成韧性网状结构,增加了煤体的整体结构和承载能力。

图3 40号支架距顶 1.5m处破碎情况

图 4 103号支架距顶2m处劈裂面情况

图 5 45号支架距顶 1.5m处浆液扩散效果

图 6 98号支架距顶2m处浆液扩散效果

(2)割煤后,浆液扩散区域煤壁齿痕明显,并能观察到马丽散浆脉扩散后胶结煤体的情况。在煤壁加固后,整体性、强度等都有明显提高,基本上有效避免了大面积片冒,安全性大大提高。

(3)通过注浆维护,整个工作面基本稳定,片帮冒顶显现明显减少,仅为 2~3架宽度的小范围片帮,无冒顶显现,基本不影响割煤。

(4)由于机尾段比较特殊,滑移区域存在初期稳定,割煤进刀滑移煤块整体错动失稳片帮现象,因此,在第 1循环注浆后割煤进尺 2刀,再次插花进行打孔注浆,利用新的注浆钻孔将上一循环注浆的固结煤体串联起来。这样,采用此迈步式注浆方式基本可以解决机尾煤壁的滑移片帮问题。

5 结束语

通过本次极软较厚不稳定煤层大采高综采片帮冒顶化学注浆控制实践,得出以下结论:

(1)提出化学注浆控制煤壁和顶板,保障回采安全及综合分步实施的围岩强化控制技术方案证明:马丽散化学注浆加固技术应用于极软较厚不稳定煤层大采高综采片帮冒顶化学注浆控制效果显著。加固材料在破碎煤岩体内部形成网状整体,能够有效提高破碎煤岩体的完整性。并用动态过程控制技术指导施工,顺利解决了片帮冒顶问题。

(2)针对不同的片冒形式,结合化学注浆理论及工程经验,合理确定注浆加固方案、施工工艺及技术参数,为今后类似困难条件下频繁片冒的不稳定煤层开采积累了技术经验。

(3)化学注浆加固材料反应性能优异,固化时间快,设备简单,操作快捷,可满足快速施工,快速处理,安全高效的生产需要。

(4)通过化学注浆对工作面煤壁和顶板发生破坏后,对其破坏程度的继续发展起到控制作用,为下一循环割煤起到预防治理。简化了煤壁和顶板管理工序,为加快推进速度,实现高产高效创造了有利条件。

[1]钱鸣高,刘听成 .矿山压力及其控制 (修订本)[M].北京:煤炭工业出版社,1991.

[2]陈炎光,钱鸣高 .中国煤矿采场围岩控制 [M].徐州:中国矿业大学出版社,1994.

[3]王建树,黄炳香 .极软突出厚煤层大采高综采片帮冒顶防治技术 [J].煤炭科学技术,2007(11).

[4]冯志强,康红普,杨景贺 .裂隙岩体注浆技术探讨 [J].煤炭科学技术,2005(4).

[5]张普田 .开滦矿区深部矿井软岩巷道支护技术研究 [J].煤矿开采,2010,15(4):65-67.

[6]杨永强,樊 鸿 .马丽散注浆材料在东庞煤矿加固破碎顶板中的应用 [J].煤炭工程,2005(9).

[7]王天明,方 瑜 .马丽散N注浆材料在综放面端头维护中的应用 [J].煤,2002(5).

[8]王汉鹏,高延法,李术才 .岩石峰后注浆加固前后力学特性单轴试验研究 [J].地下空间与工程学报,2007(1).

[责任编辑:王兴库]

TD353.8

B

1006-6225(2010)06-0057-04

2010-10-02

李 钊 (1984-),男,陕西宝鸡人,工程师,现从事煤矿高分子化学注浆材料及工程应用。