ZF7000/23/47型大采高放顶煤液压支架的研制和应用

梁开东,李明忠

(1.枣矿集团第二机械厂,山东枣庄 277100;2.天地科技股份有限公司开采设计事业部北京 100013)

开采装备

ZF7000/23/47型大采高放顶煤液压支架的研制和应用

梁开东1,李明忠2

(1.枣矿集团第二机械厂,山东枣庄 277100;2.天地科技股份有限公司开采设计事业部北京 100013)

Development and Application of ZF7000/23/47 Caving Powered Support with Large-m in ing-height

根据枣庄田陈矿地质和煤层赋存条件,提出大采高与放顶煤两用支架的选型方案,研制成功了 ZF7000/23/47型大采高放顶煤液压支架,应用该支架可以实现对 4.5m厚煤层一次采全高开采,在 3.5m高度放顶煤开采,实现了工作面安全高效生产。

大采高;放顶煤;液压支架

田陈煤矿隶属于枣矿集团,井田范围内煤层稳定,但煤层厚度变化大,根据目前国内采煤机的发展现状,无论是一次采全高还是放顶煤开采方法,均不能独立适应该煤层的开采,为了提高煤炭采出率,降低掘进率,根据矿井地质条件,研制了一种新型的大采高放顶煤支架,能够同时满足 2种采煤方法的要求。

1 采区地质条件

田陈煤矿 7106工作面标高 -630~-720m,工作面煤层厚 5.4~9.8m,平均厚度 7.9m。煤层局部含一层 0.5m泥岩夹矸,受两侧较大断层影响,煤层局部破碎、节理裂隙较发育。直接顶为粉砂质泥岩,厚 2.8~4.75m;基本顶为中、细砂岩。直接底为厚度 3.3m的粉砂质泥岩,局部有 0.2m炭质泥岩;老底为细砂岩,平均 24m。

2 支架主要技术参数的确定与主要结构特点

2.1 架型的选择

目前国内普遍采用的放顶煤液压支架主要是四柱低位放顶煤液压支架,该种架型主要有 2种形式:一是反四连杆放顶煤液压支架;另一种是正四连杆放顶煤液压支架。2种架型在全国使用都较成功,并且创造了工作面年产超过 10.0Mt世界纪录。

(1)四柱正四连杆放顶煤支架的特点 该种架型使用广泛,稳定性好,技术成熟,风险小。支架顶梁后端切顶力大,受力平衡区较大,特别是对于中硬以上煤层使用效果较好,人行道宽畅,安全可靠。但这种类型的支架普遍存在前、后排立柱受载不均匀的现象,导致支架支撑能力降低,尾梁下部放煤作业空间较小。

(2)四柱反四连杆放顶煤支架的特点 该种架型稳定性好,大尾梁有利于松动顶煤,架后做业空间大,通风断面大。前后立柱受力均匀,支架顶梁受力平衡区较大。该种架型支架利于大块煤回收,使用效果好。同时,该种架型顶梁纵向尺寸较大,支架重量较重。在采高变低时人行通道较小。

根据田陈煤矿 7106工作面埋深较大,顶板坚硬,存在松软的泥岩底板,需要支架对底板比压小,而且,该工作面煤层厚度变化较大,采用正四连杆放顶煤支架,经济上更合理,工作面行人作业空间也更大。

2.2 支架高度的确定

根据 7106工作面煤层地质条件,煤中间夹矸厚度变化大、较硬,放顶煤开采时可能影响顶煤的冒放性。因此,选择四柱支撑掩护式大采高采、放两用液压支架,其目的是通过提高机采高度,把局部较厚的夹矸层割掉一部分,改善冒放性。对于煤层厚度较薄的区域可以摘掉尾梁,装上挡矸板,采取一次采全高综采。

为此,取支架支撑高度范围为 2.3~4.7m,最大割煤高度可以达到 4.5m,既实现了煤层局部变薄地质条件下的一次采全高综采,同时实现厚煤层的放顶煤开采,提高了煤炭资源的采出率。

2.3 支架合理工作阻力的确定

支架工作阻力确定的基本条件为:综放工作面煤层厚度为 7.9m,采煤机割煤高度 3.5m,放煤高度 4.4m,平均采深约 700m,煤的坚固性系数 f为2.0左右。

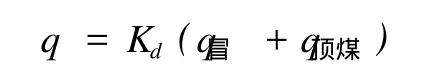

(1)根据支架支撑冒落带顶板岩层和顶煤的重量,并平衡基本顶失稳时对支架的动载,计算支架所需的支护强度:

式中,q为工作面支架所需支护强度;Kd为基本顶失稳时的动载系数,根据综放工作面矿压观测结果,取 1.5;q冒为冒落带岩层自重应力,q冒=γ顶h,γ顶为顶板岩层体积力,取 25kN/m3,h为垮落顶板高度,根据顶板性质及以往矿井已开采煤层垮落情况,取 h=20.6m;q顶煤为支架上方顶煤自重应力,q顶煤=γ煤Md,γ煤为顶煤体积力,取13.0kN/m3,Md为顶煤厚度,取 4.4m。

代入上式可得:q=858kN/m2

综合理论计算和实际观测数据,取支架的额定支护强度应不低于 880kN/m2。

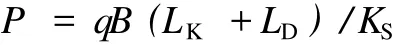

(2)根据确定的支护强度和工作面配套尺寸,确定支架合理工作阻力 P:

式中,P为支架工作阻力,kN;q为支架所需的支护强度,kN/m2;LK为端面距,0.46m;LD为顶梁长度,4.672m;B为支架宽度,1.5m;KS为液压支架支撑效率,取 0.98。

代入上式可得:P=6912kN。

根据以上计算,查国内液压支架的标准系列,取支架额定工作阻力 7000kN。

2.4 支架的主要技术特征参数

架型:四柱支撑掩护式液压支架

支架高度:2300~4700mm

支架初撑力:(P=31.5MPa)6184kN

支架工作阻力:(P=35.7MPa)7000kN

中心距:1500mm

支架宽度:1430~1600mm

支护强度:0.9~0.92 MPa

底座前端比压:0.35~2.1MPa

推移步距:0.8 m

泵站额定压力:31.5 MPa

本题的信息呈递形式有文字信息、表格信息与图形信息。表格信息是体外酶促反应,图形信息是体内酶促反应。本题得分率低的主要原因是,学生缺乏迅速获取与解读信息的能力。如果,学生能将淀粉含量变化曲线转换为斜率,与磷酸化酶的活性相比较,则可顺利解答本题。因此,学生要将信息进行适当转换,变成易于理解的信息是读懂信息的关键。

2.5 液压支架的主要结构特点

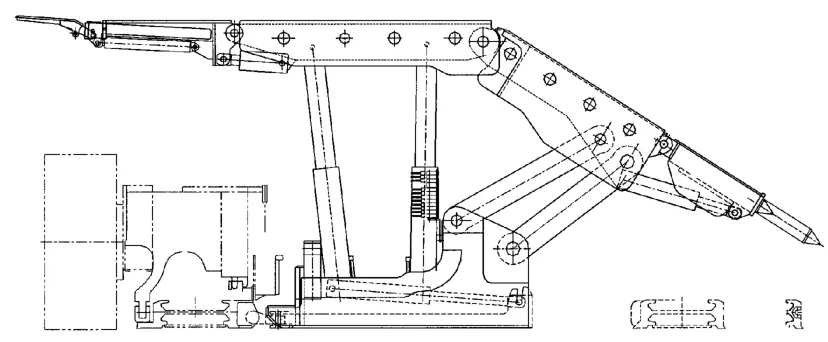

(1)支架采高范围大,对 10m左右特厚煤层可以采用综放开采 (如图 1),3.8~4.5m厚煤层作普通综采液压支架使用,在支架后部加装专用挡矸板,实现一次采全高综采 (如图 2)。

图 1 ZF7000/23/47型放顶煤液压支架

图 2 ZZ7000/23/47型液压支架

(2)顶梁为铰接前梁带伸缩梁、护帮板结构,实现挑起和收平,具有挑顶、临时护顶和护帮双重功能,顶梁前端对顶板的支护能力强,有利于抑制片帮和冒顶。

(3)双伸缩立柱,调高比较大,能够适应厚度变化较大的煤层。

(4)支架采取双前连杆,单后连杆机构,支架稳定性好,可靠性高。

(5)灵活的尾梁插板结构,有利于放煤破煤。

(6)顶梁、掩护梁设置双侧活动侧护板,灵活方便,适应性强。

(7)刚性分体式底座,底座前部设置起底座装置,对底板适应能力强。

3 应用效果

该支架从 2008年 11月至今在枣矿集团田陈煤矿 7106工作面进行工业性试验,对支架的整体性能、稳定性、推移、调架性能等进行了试验和验证,经历了工作面顶板初次来压和周期来压及 3条断层的考验,工作正常,支架结构无损坏,最高日产达到 10000t,取得了良好效果。

[1]王国法,等.液压支架技术 [M].北京:煤炭工业出版社. 1999.

[2]樊运策,等.综合机械化放顶煤开采技术 [M].北京:煤炭工业出版社.2003.

[责任编辑:张银亮]

TD355.42

B

1006-6225(2010)06-0063-02

2010-05-20

梁开东 (1969-)男,山东济宁人,工程师,从事综采设备研制工作。