MYECO Altera湿喷机在煤矿井下的应用

王贯东,周 明,徐成亮

(新汶矿业集团公司,山东新泰 271219)

MYECO Altera湿喷机在煤矿井下的应用

王贯东,周 明,徐成亮

(新汶矿业集团公司,山东新泰 271219)

Application ofMYECO Altera W et-shotcreting in UndergroundM ine

通过引进MYECO Altera双活塞泵湿喷机首次在煤矿井下进行试验,取得了低粉尘、低回弹、高强度、高效率的效果。同时应用Meyco Oragu机械手,实现机械化喷浆,效率大幅提升,为煤矿井下推广湿喷作业提供了宝贵经验。

湿式喷浆;混凝土;机械臂

随着采掘工作面逐步转入深部开采,新汶矿区所属的 11对矿井有 5对已经转入千米以下开采,最大采深达到 1350m以下。深井巷道的高地应力愈加明显,最大水平主应力 43MPa以上,最大垂直应力 39MPa以上,围岩突显软岩变形,巷道周边岩体出现明显的塑性变形和破坏,干喷混凝土体很快开裂、剥落、掉渣,锚喷巷道失修率逐年攀升,干喷已经不能适应高地应力破碎围岩巷道支护要求。另外,干喷的高粉尘环境,严重超标的呼吸性粉尘、传统的强碱性速凝剂的高腐蚀性对工人的身体伤害始终未能有效解决。

2009年 3月,在对国内水利、隧道工程及南京梅山铁矿的湿喷工艺进行调研后,论证了在煤矿井下进行湿喷试验的可行性,并选定在新巨龙煤矿-806m水平二号辅助大巷进行湿喷试验。2009年6月,从巴斯夫公司引进 1台MEYCO Altera双活塞泵湿喷机,该机最大水平输送距离 100m,垂直距离 30m,每小时可以施工 6m3混凝土。经过半年的试验,完成喷浆工程量 1000m,计 3500m3混凝土,实现了低粉尘、低回弹、高强度、高效率的目标。2010年初,又引进 1台Meyco Oragu机械手,实现机械化喷浆,效率大幅提升,达到了预期效果。

1 MEYCO Altera湿喷机在井下巷道的试验

1.1 MEYCO Altera湿喷配套及工艺流程

湿喷技术多数使用于隧道及水利大型工程,作业环境较为宽敞,其现行配套设备无法在煤矿井下相对较小的巷道内安装和使用,后经多次调研和自主开发,确定了适合煤矿井下使用的湿喷配料、搅拌、运输、喷射各系统的设备选型和加工制造。

(1)配料系统 配料站在地面工业广场料场内安装,由 PLD1200型配料机和 SD8868胶带机组成。黄沙、瓜子石分别投入 PLD1200配料机的配料斗内,在 PLC定量控制程序下每次精确配出1.2m3的混合料,经 SD8868胶带机直接装入 1.2m3的翻斗车,经副立井运送至 -806m水平井底车场搅拌站。

(2)搅拌系统 搅拌站选用JS750型双轴强制式搅拌机,搅拌机提料斗容积为 1.2m3。1.2m3翻斗车将混合料直接侧卸入搅拌机提料斗,然后提升底卸进入搅拌仓内,定量加入水、Rheoplus 26减水剂 (减水剂的作用是控制水灰比,改善混凝土性能,提高支护效果),进行强制搅拌 3~5min,生产混凝土。每次搅拌生成混凝土 0.75m3。

(3)运输系统 运输系统采用自主设计的TSB-2型轨轮式混凝土运输车,主要由混凝土搅拌存储罐、行走装置、转动装置组成,正转搅拌或进料,反转出料,并在运输过程中,实现车轮转动驱动混凝土搅拌存储罐转动,进行二次搅拌和防止混凝土离析。JS750搅拌机搅拌 3次装满 1辆混凝土运输车,然后由电机车牵引送至施工地点。

(4)喷浆系统 湿喷机选用MYECO Altera双活塞泵湿喷机 (主要参数见表 1)。混凝土运输车运送到位后,反转直接给湿喷机供料,实现湿式喷浆。湿喷机工艺流程见图 1。

2010年 1月份,在湿喷试验成功后,又引进 1台Meyco Oragu机械手,实现与喷浆机的高效配合。机械手施工,一是解放了人工抱喷头的重体力劳动,并实现远距离控制;二是拓宽了施工范围,一次喷射高度可达 7.9m,宽度可达 11m,取消扎架喷浆工作的复杂性和不安全性;三是喷头设计科学,喷射距离和角度实现最佳控制,并有自动偏转功能,进一步减少了回弹,保证了喷浆面的平整度。喷头见图 2。

表 1 Altera喷浆机主要技术参数

图1 湿喷机工艺流程

图 2 Meyco Oragu喷头

1.2 湿喷配比方案

(1)骨料最大直径小于 12mm,应有良好的级配,任一级配比成分都不大于 30%,人工碎石料中针片状颗粒的含量不超过 10%。

(2)混凝土配比方案 (1m3):水泥 500kg,黄沙 1200kg,石子 (直径 5~12mm)500kg。

(3)水灰比控制在 0.4~0.5,并定期对骨料的含水量进行测定,以便搅拌时及时调整加水量。

(4)速凝剂采用巴斯夫公司的MEYCO SA160型无碱速凝剂,用量为水泥的 5%~6%。减水剂是该公司的 Rheoplus 26,用量为水泥的 1%。

(5)搅拌好的混凝土应达到如下标准:混凝土坍落度≥200mm,定期进行测定。

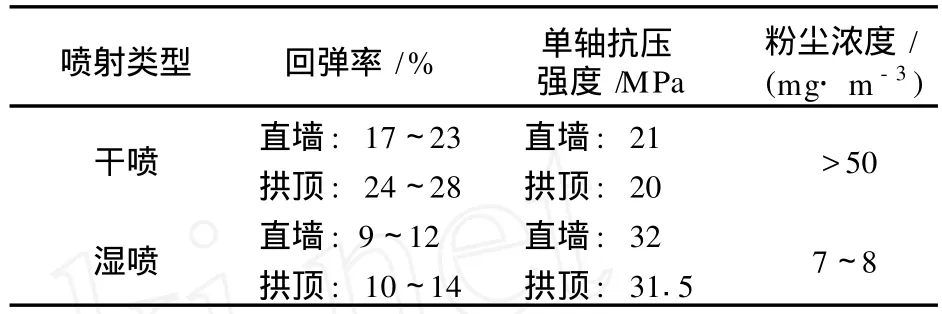

1.3 干、湿喷对比

(1)各项指标对比 副一大巷使用干喷法喷浆,同期与副二大巷的湿喷对比结果如表 2。

表2 干、湿喷同期对比

由表 2可以看出,湿喷较干喷具有明显优势。一是粉尘明显降低。全尘实测为 7~8mg/m3,其中呼吸性粉尘 <1mg/m3,远远低于国家标准 (国家允许浓度不超过 20mg/m3),推广使用可以减少职业矽肺病的发生;二是湿喷采用无碱速凝剂,不含碱阳离子,而且采用泵送添加工艺,不与人体直接接触,避免了对人体、皮肤、眼睛、肺部的损害;三是强度明显提高,较干喷提高 1.5倍以上,为巷道支护提供更高的支护强度;四是回弹率明显降低,湿喷较干喷降低 50%以上,减少了材料浪费。

(2)经济性比较 按照每立方混凝土的配比进行直接材料成本分析 (考虑回弹因素影响),湿喷为 524元/m3,干喷为 468元/m3,提高 11%,见表3。

表 3 1m3混凝土直接材料成本对比计算

(3)综合分析 湿喷设备投入较干喷多,直接材料成本较干喷高 11%,但是其各项技术指标远远高于干喷,且施工效率是干喷的 2~3倍,而且湿喷实现了完全机械化作业,并为现场施工创造了低尘环境,其社会效益是巨大的。

1.4 使用中出现的主要问题及解决方法

(1)堵管。堵管的主要原因有以下几个方面:一是骨料中有大块混入;二是混凝土搅拌不均匀,泵送性较差;三是管路内有积水或残留物。解决的方法首先是把好混凝土质量关,严防不合格骨料下井;其次,是严格控制混凝土搅拌时间,并采用目测、手捏等方法检测混凝土的搅拌情况;再次,是施工前,用灰浆事先润滑管路,严把管路清洗关。

(2)水灰比过大。现场工人操作,害怕管路堵塞,擅自加大用水量,增加可泵送性。大的水灰比会降低混凝土的强度,并增加速凝剂的使用量。解决办法主要是加强培训,强化正规操作。

(3)成品混凝土搅拌后应尽量在 1.5h内使用完毕,否则会水化失效。为延长可使用时间,可加入巴斯夫的DELVO Crete稳定剂,添加量为水泥的0.4%~2%,可在 3~72h内保持可工作性。

(4)掺入钢纤维、微硅粉、硅粉浆液,可提高强度和韧性。

2 结束语

近一年的现场试验证明,湿喷工艺具有回弹小、粉尘低、强度高、效率高的优点,现场环境得到极大改善,具有广阔的推广前景。下一步应重点解决混凝土的配比、掺和物、改性剂的试验研究,使强度达到 40MPa以上。

[1]中华人民共和国建设部 .GB50086-2001锚杆喷射混凝土支护技术规范 [S].北京:中国计划出版社,2007.

[2]秦国保,耿全宁 .Cobra湿式喷浆台车在梅山铁矿的应用[J].矿业快报,2003,411(9):30-32.

[责任编辑:张银亮]

TD353.5

B

1006-6225(2010)06-0073-02

2010-06-23

王贯东 (1964-),男,山东临沂人,高级工程师,现任新汶矿业集团生产技术处处长。