基于钛合金砂带磨削的磨削率、表面质量及砂带寿命性能试验研究*

刘瑞杰,黄云,黄智,肖贵坚

0 引言

钛合金目前被广泛地应用于飞机、火箭、人造卫星、坦克、潜艇和精密仪器上,其具有密度小、比强度和比刚度高、耐腐蚀性好、减震性能好、尺寸稳定、资源丰富、容易回收,在 500℃以下具有良好的热稳定性等一系列优点。但是,由于钛合金某些特殊的物理、机械性能、致使钛合金很难进行磨削加工。钛合金在高温下具有很强的化学活性,容易使磨料产生化学磨损和粘附磨损,砂带磨粒切刃很快磨钝,容屑空间被堵塞,致使砂带失去切削能力,所以磨削钛合金时的磨削比很低[1],且砂带使用寿命短。钛合金的导热系数仅为铝的 1/4、钢的 1/5,而钛合金摩擦系数却很高,这样,在磨削过程中将产生大量磨削热,由于磨削热不能迅速传出磨削区,则必将引起磨削区温度过高,而使工件产生磨削烧伤,从而严重影响工件的表面质量。

针对钛合金磨削加工磨削率低,砂带使用寿命短以及表面质量差等问题,我们分别用正交实验和单因素实验对砂带磨削钛合金的磨削率、表面质量及砂带寿命进行了一系列的性能试验研究,得到了很多十分有用的结论。本文的研究不但可以改善钛合金的表面质量,提高钛合金的磨削率,而且有助于扩大钛合金的应用范围,延长砂带的使用寿命,对生产实践有理论指导意义。

1 试验装置及试验方案

本试验是在重庆市表面材料精密加工及成套装备工程技术研究中心开发的砂带磨削性能测试机床上进行的,如图 1所示,机床由砂带磨头、驱动装置、工装与夹具、电气控制系统等部分构成。试验时采用精度为0.1g的电子秤测量工件质量,用秒表记录磨削时间,采用吸尘器对磨屑粉尘吸收处理,而工件转速则以电机实际频率表示。

图 1 无心外圆砂带磨削性能测试机床

试验方案表 1显示了本文的实验工艺条件。由于与砂轮磨削相类似,砂带磨削也是一个极为复杂的过程,涉及到多个影响因素,且错综复杂。不同的条件,不同的磨削参数会产生不同的磨削效果。因而分析各种条件和参数对砂带磨削性能的影响,对于正确使用砂带磨削这一技术是十分重要的。根据有关砂带磨削性能要求及评定指标,本实验的检测项目涉及砂带磨削参数的材料切除率、磨削力、砂带寿命、砂带磨削表面质量及磨削噪音等。其中磨削力和磨削温度直接关系砂带磨削性能,是重点检测项目;砂带线速度通过砂带磨削试验机的变频控制磨头结合传动比即可确定;工件表面形貌可以通过带 RS232串口的表面粗糙度仪和扫描电镜分析。

表 1 砂带磨削的实验条件

在具体磨削实验时,首先通过单因素实验,测试磨削过程中影响磨削力、磨削率及表面质量的主要因素,然后分析不同条件下砂带的磨损情况。

(1)改变砂带线速度:法向磨削力不变的情况下,采取 Vs=(5~40)m/s,对工件进行磨削。测量工件磨削前后质量的变化,计算材料去除率。

(2)改变法向压力 Fn:在砂带线速度不变的情况下,采取恒压力磨削方式,采取 Fn=(0.5~6.5)N/cm;对工件进行磨削加工,测量工件磨削前后的质量,计算材料去除率 Zw。

(3)对 TC4钛合金材料在不同砂带线速度和法向磨削压力条件下进行干磨和水磨,测量工件磨削前后的质量,计算材料去除率,比较干磨和水磨的工件加工表面质量,砂带的磨损情况。

(4)改变磨料种类:采用 P400碳化硅砂带,镐刚玉砂带,氧化铝砂带作对比进行磨削试验,测量工件磨削前后的质量,计算材料去除率,对比不同磨料的材料去除能力。

(5)砂带寿命:在一定的磨削条件下,对钛合金进行砂带寿命(耐用度)试验,观察和分析砂带随时间变化的磨损情况。

2 磨削率试验分析

通过对钛合金材料砂带磨削加工效率的理论分析和实验研究。结果表明:砂带磨削的材料去除效率与其自身的结构特性和表面形貌以及加工方式有密切关系。图 2显示了在法向磨削压力一定的条件下,砂带线速度对钛合金材料去除率的影响规律。从图中可以看出:①在一定范围内,材料去除率 Zw随砂带线速度Vs增加而增加,但 Vs增加到一定的限度,Zw随即减小。这是因为 Vs增加,单位时间内经过磨削区的磨粒数目增加,即有效切削刃数目增加,但是随着 Vs增加到一定程度,当 Vs为 28m/s左右时,单颗磨粒切刃在磨削区的驻留时间缩短,如果 Vs过高,会导致磨粒不足以切入工件表面,只产生滑擦、耕犁作用,从而影响材料去除率的继续提高,材料去除率下降;②对应较好的磨削效果存在最佳的线速度值,材料去除率达到最大值;因此,对不同的砂带可以找到一个最佳的磨削速度范围,然后选择在此范围内将保证较高的材料去除率。

图 2 砂带线速度对TC 4钛合金材料去除率的影响

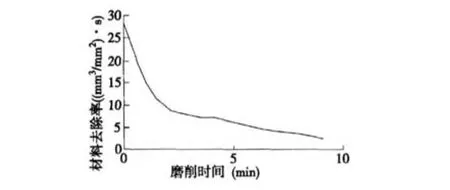

随着时间的变化砂带磨损对材料去除率的影响也是很明显的。在砂带磨削初期,磨粒因破碎而磨损较快,以后进入以磨耗磨损为主的稳定磨损阶段。在磨削初期,砂带刃形锋利,参加切削的磨粒数目较多,虽然磨损率较大,但磨粒磨损问题还不很大,因而这个阶段砂带切削能力,材料切除效率最大。随着磨削过程的进行,砂带进入稳定的磨损阶段,此时磨粒在经过初期的顶尖破碎、折断或部分脱落以后,锋利性降低,切削能力相对减弱,材料去除效率也减小,但减少不多,曲线比较平缓,如图 3所示。

图 3 砂带磨削时材料去除效率与磨削时间的关系

但需要注意的是,当砂带的磨损超过一定限度时,材料去除效率就会低于某个预期值。若继续使用砂带,不仅有可能出现工件磨削表面烧伤,而且效率太低也会使加工成本上升。所以可以把预定的材料切除率值作为衡量砂带寿命的一个标准。

法向磨削力也是影响材料去除率极为重要的因素之一:

由图 4可看出,对 TC4钛合金进行变压力磨削时,材料切除率与法向压力间无明显规律可循。其法向磨削压力临界值及对应的材料切除率如表 2所示。

图 4 法向磨削力对TC 4钛合金材料去除率的影响

表 2 法向压力临界值与材料去除率的关系

采用较大的 Fn可提高磨削效率,但压力过大会引起砂带打滑、拉断、脱落等,影响砂带使用寿命。

砂带磨粒的种类、粒度、砂带的硬度及植砂方式对材料切除率也都有很大影响。一般地:陶瓷磨料、锆刚玉磨料砂带材料去除能力明显优于氧化铝和碳化硅,即在相同条件下,锆刚玉、陶瓷磨料的材料去除率远远高于氧化铝和碳化硅。这与磨料本身的特性密切相关,陶瓷及锆刚玉磨料韧性好、自锐性好,在磨削过程中,承受载荷能力强,随着单颗磨粒承受的平均载荷增加,磨粒不断自锐出新的磨粒,继续参与磨削,保证了磨削的连续性与一致性,而氧化铝、碳化硅磨料自锐性差,逐渐磨钝成一个个小平面,主要起抛光作用,材料去除能力下降。在砂带磨削中,粒度的选择也将直接影响加工效率。材料切除率同粒度号呈相反趋势变化,即粒度号越大,磨粒越细,材料切除率越低,这是因为磨粒越细,所切下的切屑越薄,相应地,滑擦与耕犁作用越大,而切削作用较弱。砂带硬度和植砂方式也影响材料切除率,砂带基材越硬,其切除能力越强,加工时材料切除率也越大,故聚酯纤维基材砂带的材料切除率比布基、纸基砂带的要大。由于静电植砂砂带的切刃更加锋利,切削能力更强,所以用静电植砂砂带的材料切除率要高于重力植砂砂带。

选择合适的砂带磨料及粒度对于提高砂带磨削的材料去除率起着至关重要的作用。另外,接触轮表面硬度较大,并开斜槽,可提高材料去除率,适当的磨削液也可促使材料去除率的提高。

3 表面质量试验分析

在本实验条件下不同磨料砂带磨削钛合金时,其材料切削过程与普通金属类似,出现烧伤现象,即工件表面变黑,也出现了附着物和塑性流变的涂覆层。其实粘附物在切削刚开始就已经有了,只是粘附较轻,随着交互作用过程的进行粘附物增大,使磨粒耕犁、切削作用减小、挤压滑擦作用增多、交互作用力变大、温度升高、交互作用条件恶化,这样粘附越严重。基于我们的实验和观察,工件表面烧伤层由 A涂覆层、B氧化层、C过渡层组成,最外层是涂覆层,主要是钛的氧化物和碳化物组成,没有以晶体存在的钛。厚度仅仅在数十纳米以内的涂覆层主要是以片状磨屑及球状熔屑覆盖于工件表面,其分布既无规律,又不连续。用电子能谱仪和 χ射线质谱仪检测表明:在不同层中钛含量都有一定程度的减少。而在烧伤层中,氧浓度增加,钛含量减少得最多。这是由于在磨削温度的作用下,工件基体内钛向表面扩散,并被吸附进去的氧所氧化,形成钛的氧化物。B层的氧化物是钛的氧化物,A和 B合称为完全变质层。在基体和完全变质层之间的过渡层 C又称为污染层,晶体钛开始出现并逐渐增加,氧化钛减少;氧以氧化物或间隙固溶体两种形式存在,但其含量逐渐减少,过度层一个明显的特征就是富氧。从金相上看,其形状呈片状或块状,与基体有明显的分界面,其厚度与烧伤程度有关,烧伤越重,其厚度越大。随着压力进一步增大尽管在磨削表面上出现了因塑性挤压变形和温度综合作用而形成的鱼鳞状皱叠和涂复物,并伴有脱落的钝化磨粒嵌入已加工表面,出现了磨削裂纹。

图 5 取样位置

砂带粒度是影响表面粗糙度的最主要因素,由图6可以看出:

图 6 粗糙度与砂带粒度关系

表面粗糙度值会随着砂带粒度的增大而减小,刚开始的时候粗糙度减小得比较快,然后逐渐趋于缓和,说明表面粗糙度只在特殊范围内才会随着粒度的增加而减小。

表面粗糙度还与其他因素有关,依次是磨削压力、砂带线速度、工件移动速度以及接触轮硬度等。

4 砂带寿命分析

外圆砂带磨削钛合金时砂带磨损形式主要有磨粒脱落、磨粒破碎、磨粒磨平磨钝和粘着磨损等,其中磨平磨钝为磨损的主要形式,而其磨损受到磨削压力、砂带速度、工件材料、磨料硬度、磨料粒度和磨削液等因素的影响。由试验数据可绘出图 7。

图 7 砂带累积磨削时间与砂带磨损高度的关系曲线

尽管砂带的磨料种类不同,但在砂带磨削时均首先进入快速初期磨损阶段,然后逐渐过渡到稳定磨损阶段,可见寿命期内砂带的磨损过程只有两个阶段,以磨粒破碎磨损为主的初期快速磨损阶段和以磨粒磨耗磨损为主的稳定磨损阶段。由于常用砂带一般为单层涂附产品,因此砂带采用的静电植砂工艺可能是造成砂带初期磨损的主要原因,因为它使磨粒沿自身长轴方向竖直植入基材表面。新砂带切刃尖而锋利,参与切削的磨粒较少,单颗磨粒承受法向压力和切向压力大,这也表明新砂带切刃发生破碎现象频繁,单个磨粒顶端将快速形成磨损小平面或由单一切刃向近似等高的多切刃转变,一方面它表现出以磨粒破碎为主的快速磨损,另一方面磨粒顶端扩展变大,为砂带进入稳定磨损阶段做准备。进入稳定磨损阶段的砂带由于前期快速磨损已经使磨粒高度均匀,参与切削的磨粒增多且数量相对稳定。所以砂带在稳定磨损期间内磨损主要形式是磨耗磨损和部分的破碎磨损,其变化率相对较慢,近似成斜率很小的直线。

5 结束语

本试验研究结果表明:①外圆砂带磨削钛合金时,材料去除率受磨削压力、砂带线速度、工件材料、磨料种类及粒度等的影响较大。其中法向磨削压力越大,材料去除率越大;随着砂带线速度增大,材料去除率先增大后减小;陶瓷和锆刚玉磨料的砂带较之氧化铝和碳化硅磨料的砂带有较高的材料去除率;工件材料的硬度越低、磨料粒度号越低,材料的去除率越高;②碳化硅砂带磨削 TC4钛合金时,Fn=2.0N/cm,得 Zw=1.5g/min,可获得最大的材料去除率。③锆刚玉砂带磨削 TC4钛合金时,Vs=10m/s,得 Zw=1.9g/min为最佳值。④提高砂带线速度,选用合理的磨削压力、砂带磨料、磨削液和采用高粒度号的砂带等,可有效防止磨削烧伤和裂纹的产生,改善金属材料砂带磨削的表面加工质量。⑤磨平磨钝是砂带磨粒最主要的磨损形式,其磨损受磨削压力、砂带线速度、工件材料硬度和磨削液等因素的影响较大。

[1]黄云,朱派龙.钛合金的砂带磨削[D].重庆:重庆大学,1993.

[2]许世良,秦玉忠,刘禄祥,等.强力砂带磨削试验[J].机械工艺师,1994(1):16-17.

[3]罗重常,许世良,刘禄祥,等.提高砂带平面磨削平面度的试验研究[A].第六届全国磨削及表面质量研讨会论文集[C],1990.

[4]王宛山.砂带磨削钛合金的实验研究[J].磨料磨具与磨削,1990(5):8-14.

[5]张建军,徐发仁,郭文亮.砂带磨削表面质量的试验研究[J].重庆大学学报,1988(11):36-42.

[6]米津荣,等.砂带磨损及磨削特性——砂带磨损过程研究(2)[J].精密机械,1974,40(3):221.