连续辊弯成形过程模拟研究

胡盛德,罗 维,陈 楠,胡 群,李立新,刘胜贵,田 亮,杭乃勤,章 凯

(武汉科技大学材料与冶金学院,湖北武汉,430081)

连续辊弯成形过程模拟研究

胡盛德,罗 维,陈 楠,胡 群,李立新,刘胜贵,田 亮,杭乃勤,章 凯

(武汉科技大学材料与冶金学院,湖北武汉,430081)

以现场典型产品为研究对象,模拟板带连续冷弯成形过程,基于有限元分析软件,开发冷弯成形过程仿真软件。ANSYS-LSDYNA显式动力学非线性模拟结果表明,冷弯成形过程第一部分型钢等效应力模拟平均值与实验值吻合,弯角变形区塑性等效应变随道次变化情况模拟结果表明,中间道次变形分配欠均匀,辊花工艺尚需优化。

冷弯成形;有限元;等效应力;应变场

冷弯型钢由于其生产工艺高效、节能、环保被广泛用作众多行业的构件[1-2],然而其成形过程所具有的几何学、运动学、动力学和材料学等方面的复杂性,使得冷弯成形学科一直是一门经验性很强的工程技术。不少学者采用有限元法模拟冷弯成形过程,探讨模拟计算参数对成形计算结果的影响,这些研究成果为冷弯成形过程定性分析起到了很好的作用,也为冷弯成形模拟工作提供了有益参考[3-6]。纵观大量连续辊弯研究结果,皆因缺少相关现场数据,缺少材料模型实验数据和成形过程型钢性能实验结果,使得模拟成形与实际成形存在相当差距。

本文围绕现场辊弯生产实际,以某厂典型产品为对象,以实验处理过的板带为材料模型,运用APDL程序开发出冷弯成形过程仿真软件,通过型钢成形过程性能实验对模拟软件进行验证。

1 软件结构与模拟流程

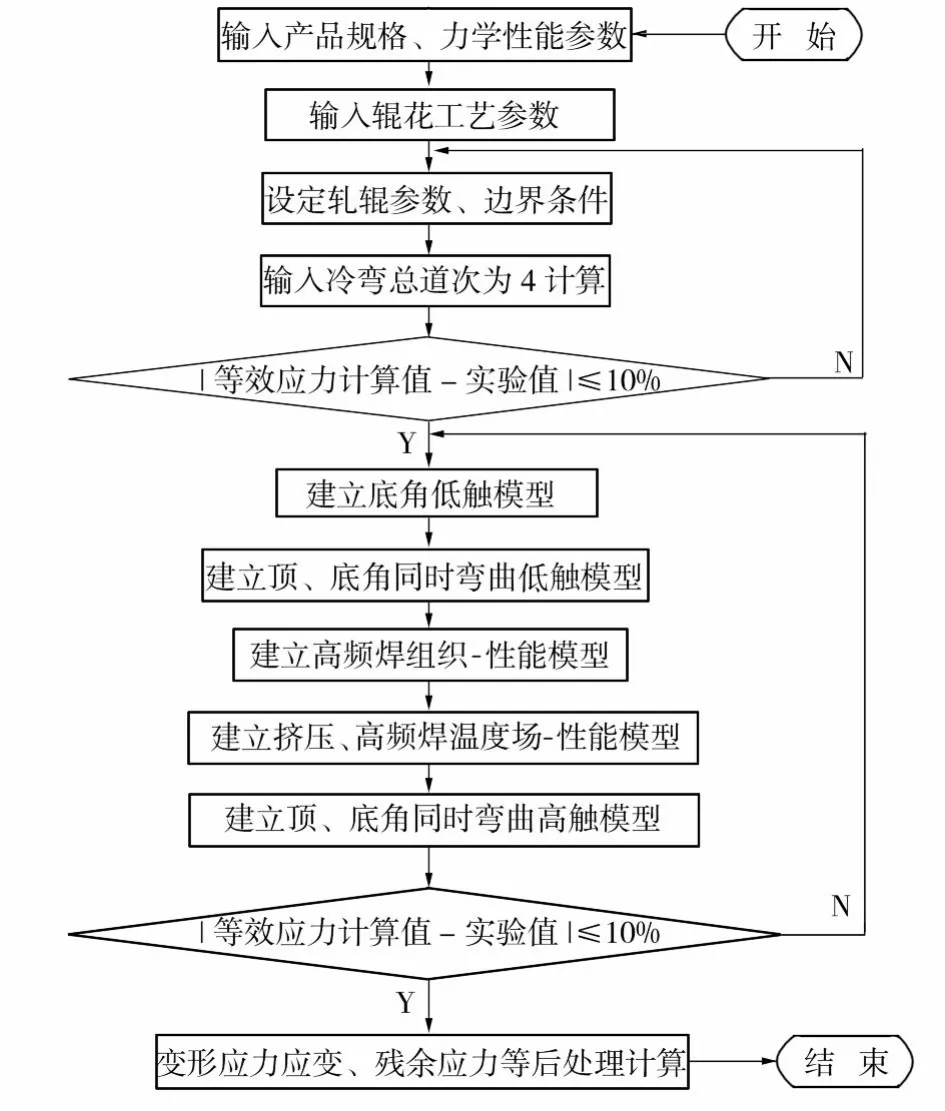

本文模拟软件结构的设计对象为某型钢厂矩形焊管连续辊弯成形过程,其矩形焊管冷弯辊花如图1所示。冷弯成形过程模拟分为五部分:第1部分为1~4道次,板带平整和两顶角主要的弯曲变形;第2部分为5~8道次,为发生两底弯角主要变形的道次;第3部分为9~11道次,顶底角同时发生微小变形;第4部分为挤压高频焊接;第5部分为12~15道次,焊管形状精整。

连续辊弯成形仿真流程如图2所示。计算过程按照上述五部分进行。

图1 矩形焊管冷弯辊花Fig.1 Cold-form ing process of a rectangular steel tube

图2 连续辊弯成形仿真流程Fig.2 Simulation procedure of cold-rolled form ing

2 关键模型

2.1 材料本构关系模型

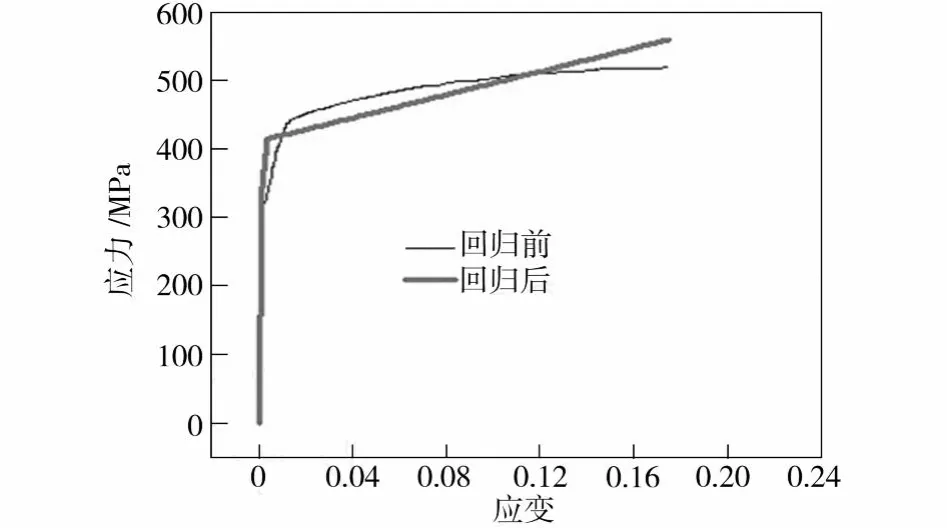

以某热轧Q345钢带为原料,沿宽度方向取样,拉伸实验后绘制成实验应力-应变曲线,再编制程序拟合双线性硬化模型,当实验数据与双线性模型对应数据点流动应力差的平方和最小时,认为获得最佳模型;FEM模拟计算时取多个试样双线性模型参数的平均值。图3、图4为沿母材宽度方向上两个位置处的双线性模型回归拟合结果。

图3 母材试样1双线性模型拟Fig.3 Bilinear model of parent steel Sample 1

图4 母材试样2双线性模型拟合Fig.4 Bilinear model of parent steel Sam ple 2

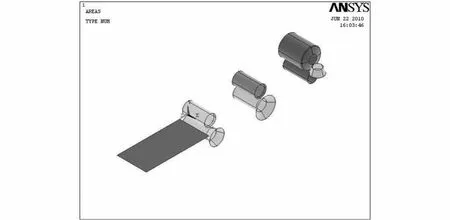

2.2 几何模型与FEM模型

输入材料属性和几何参数,包括板料双线性屈服强度、弹性模量、切线模量、板料长度、宽度、厚度等参数,以及5个部分不同辊型参数,包括机架间距、辊径、道次弯曲角、弯曲半径、道次接触等,建立几何模型。为了节省存储空间和提高计算速度,考虑板料和轧辊的对称性,取其一半进行模拟分析,图5为冷弯成形过程第1部分第3个道次辊弯变形几何模型。

图5 3个道次辊弯变形几何模型Fig.5 Geometric model for three-pass cold-rolled form ing

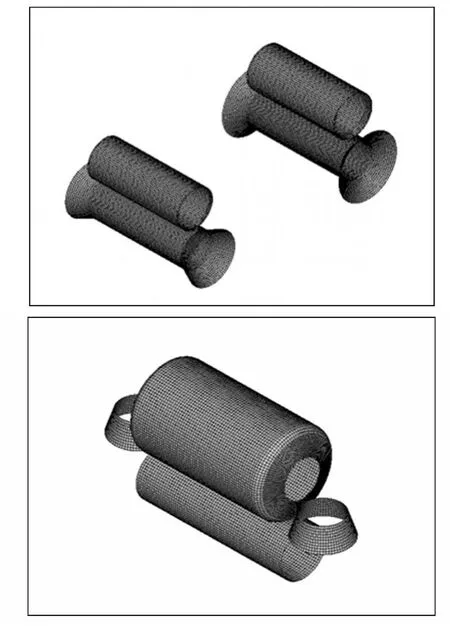

对几何模型进行网格划分,得到FEM模型。板料和轧辊均采用薄壳四节点四边形单元SHELL 163,沿壳厚方向积分点参数N IP设置为5。钢带材料模型为双线性随动硬化模型(BKIN),该模型考虑Bauschinger效应。定义成型辊为刚性体,材料模型为刚性材料,每个成型辊由一个PART控制,成型辊数量由输入的轧制道次和轧辊类型通过 APDL循环控制。板料与轧辊之间的摩擦模型采用库仑摩擦模型,其静摩擦系数和动摩擦系数取0.2和0.1。辊弯成形的轧辊FEM模型如图6所示。

图6 轧辊FEM模型Fig.6 FEM model for roll types

3 模拟结果及讨论

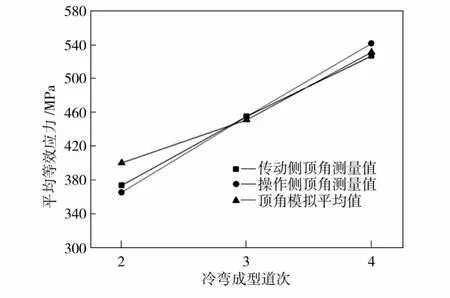

第1道次为板带切边后的平整,研究表明平整没有引起带钢的塑性变形[7],故本文不作模拟。运用开发的APDL仿真软件,对系统软件的第一部分(顶角发生主要变形的第2、3、4道次)进行模拟。对于典型模拟产品冷弯200 mm×300 mm× 9.2 mm的Q345矩形焊管,本课题已对其冷作硬化效应及短柱轴压性能做了较详细的研究[7]。为了验证模拟结果,依据辊花工艺和模拟计算参数编制程序,冷弯成形模拟完成后,提取历经每个道次后弯角部位各节点的最大等效应力。将本文弯角部分节点等效应力模拟平均值与文献[7]中所测量的弯角试样屈服应力值进行比较,其结果如图7所示。由图7可见 ,模拟等效应力值与实验值吻合,最大相对误差不大于7%。

图7 弯角等效应力模拟与实验的比较Fig.7 Comparison between simulated effective stressesand measured values of corner portion

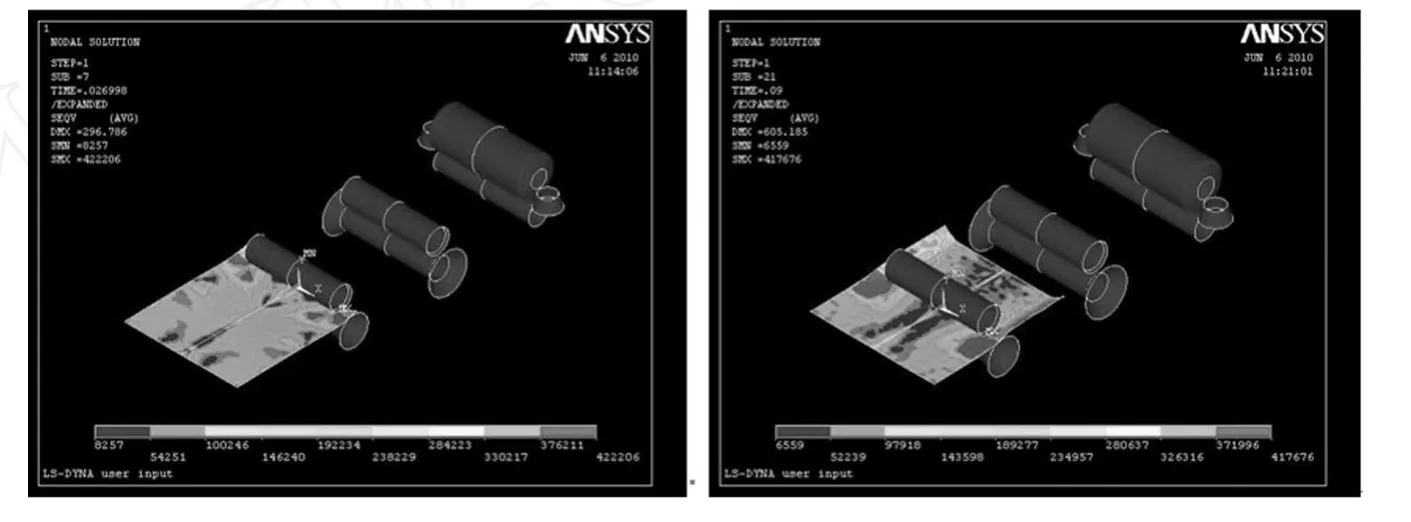

图8~图10为模拟的各道次机架的等效应力云图。由图8~图10可见,第2道次刚咬入时,弯角变形区附近等效应力最大,高频焊对面的中央平板局部以及带钢边部等效应力次之,弯角部位发生了明显的塑性变形,中心局部区域发生了小量塑性变形,其他部位仍处于弹性变形阶段。第2道次为稳定冷弯阶段,边部高应力区范围扩大,钢带边部不少地区进入塑性变形状态。第3、4道次等效应力的分布规律类似于第2道次,但随着应变程度的增加,边部和弯角部位高应力区和塑性变形区的范围进一步扩大,带钢头部出离辊道后的不规则回弹清晰可见,三个道次弯角部位等效应力均值按400、451、531 M Pa逐渐增大。

图8 第2机架变形等效应力云图Fig.8 Effective stress field in Pass 2

图9 第3机架变形等效应力云图Fig.9 Effective stress field in Pass 3

图10 第4机架变形等效应力云图Fig.10 Effective stress field in Pass 4

表1为提取的每一道次冷弯后弯角部位节点塑性等效应变平均值。从表1可知,冷弯成形第1部分弯角部位总的等效塑性应变值为0.36。道次变形主要在第3、4两个道次完成 ,共计0.302,占全部应变的83.88%。其中第4道次增加量最大,占54.44%。辊花参数符合道次参数分配的一般规律:在变形角选取上,开始道次应稍小,中间道次尽可能大,后面道次宜小。但计算表明,此工艺参数值不是最好,因为第4道次应变增加量过大,而第3道次相对较小。因而在轧机负荷相同的条件下,应保证板料中间各个道次应变大且变形均匀,从而既充分发挥轧机效能、减小轧辊磨损,避免出现翘曲褶皱等缺陷。

表1 弯角道次等效应变平均值Table1 Mean effective strain and increase of the corner portion

4 结语

基于冷弯成形过程实际与实验研究,在建立连续辊弯成形模拟软件结构的基础上,运用开发的APDL仿真软件,对冷弯成形过程第1部分进行模拟计算,模拟计算的结果与实验结果相吻合,该软件可用于辊花设计与冷弯工艺优化。

[1] Bui Q V,Ponthot J P.Numerical simulation of cold roll-fo rming p rocesses[J].Journal of Materials Processing Technology,2008,202(1):275-282.

[2] Alsamhan A,Hartely P,Pillinger I.The computer simulation of cold-roll-fo rming using FE methods and app lied real time re-meshing techniques[J]. Journal of Materials Processing Technology,2003, 142(1):102-111.

[3] Moen C D,Igusa T,Schafer B W.Prediction of residual stressesand strains in cold-fo rmed steelmembers[J].Thin-Walled Structures,2008,46(1):1 274-1 289.

[4] 胡斯尧,李立新,彭娟.基于BP网络的冷弯型钢轧后回弹预报模型[J].武汉科技大学学报:自然科学版,2006,29(5):446-448.

[5] 曾国,来新民,于忠奇,等.多道次辊弯成形数值模拟技术[J].上海交通大学学报 ,2007,41(10): 1 598-1 602.

[6] 徐树成,刘才.方矩形管第一道次辊弯成形过程的变形和应力场[J].燕山大学学报,2000,24(1):15-18.

[7] 胡盛德,李立新,周家林,等.厚壁方矩形管冷弯效应对比分析[J].材料科学与工程学报,2010,28 (1):76-80.

Simulation program for cold roll form ing

H u Shengde,L uo W ei,Chen N an,H u Qun,L i L ixin,L iu Shenggui, Tian L iang,Hang N aiqin,Zhang Kai

(College of Materials Science and Metallurgical Engineering,Wuhan University of Science and Technology,Wuhan 430081,China)

In order to p recisely simulate the cold rolled forming p rocess,the real forming technology of a typical p roduct was divided into five parts and modeled.A simulating p rogram for cold roll forming has been developed utilizing ANSYS-LSDYNA,a parameter design language for ANSYS finite element analysis softw are.The stress strain relationship function fo r sim ulation w as obtained by fitting tensile tests data of the parent steel.The effective stresses of the corner portion from the simulation agree well w ith that from experiments during the first part of the cold roll forming.Effective p lastic strains of the corner portion were simulated and analyzed.The results indicate that strains are not w ell-distributed in the middle passes.To p romote the p roduct quality and enhance p roduction investment,it is necessary to op timize the p resent deformation technology.

cold roll fo rm ing;finite element method;effective stress;strain field

TG335.14.3

A

1674-3644(2010)05-0468-05

[责任编辑 彭金旺]

作者介绍:胡盛德,男,1972年出生,2006年获华中科技大学材料科学与工程专业工学博士学位。武汉科技大学副教授、硕士研究生导师。在国内外重要学术期刊发表论文20篇,其中,被SCI检索3篇,EI检索11篇,ISTP检索1篇。主编教材1部,参编教材2部。近年来,作为主要完成人和项目负责人完成和正在承担材料科学与工程研究课题国家自然科学基金3项、国家863计划研究课题1项和湖北省教育厅项目3项、企业横向合作课题多项,获2009年湖北省科技进步三等奖1项,2010年泰安市科技进步三等奖1项,2010年山东省中小企业科技进步二等奖1项。主要研究方向:精密轧制技术、材料加工过程的组织性能控制及工艺优化、新材料开发、金属塑性加工过程有限元分析。

2010-06-30

武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室开放基金资助项目(FMRU 2007Y01).

胡盛德(1972-),男,武汉科技大学副教授,博士.E-mail:adhello@163.com