浅析循环流化床锅炉灰渣中残炭量高的原因

王 伟

(新奥集团新能凤凰(滕州)能源有限公司,山东滕州 277500)

浅析循环流化床锅炉灰渣中残炭量高的原因

王 伟

(新奥集团新能凤凰(滕州)能源有限公司,山东滕州 277500)

针对某省煤化集团大型化工企业循环流化床锅炉运行过程中出现灰渣中残炭量高的问题进行详细地分析,介绍了通过控制与调整燃烧来降低残炭量的处理经验,以及实际操作注意事项,以达到提高经济运行管理与操作水平的目的。

循环流化床锅炉;灰渣;残炭含量;控制;调整;燃烧;原因

0 引 言

近年来中国投资大型化工企业建设发展迅速,锅炉为化工装置提供动力蒸汽,其经济运行非常重要。某省煤化集团公司年产52万吨尿素的大化集团公司,由于天然气短缺和涨价,2001年4月公司决定用煤替代天然气,筹建循环流化床锅炉,来缓解天然气供求矛盾,自锅炉建成投产以来,运行基本稳定,由于对循环流化床锅炉燃烧规律掌握不够,缺乏优化控制运行经验,曾长期出现灰中渣残炭量(渣中残炭7%~16%,灰中残炭一直在18%~28%之间)过高的现象,造成锅炉热效率下降,运行很不经济。

为此通过技术人员不断努力消化吸收循环流化床锅炉燃烧技术,结合长期实际运行的工况进行分析,合理控制与调整燃烧,摸索总结操作经验,来降低灰渣中的残碳含量。

1 锅炉设备流程介绍

1.1 燃烧、烟气系统流程简介

锅炉大部分的一次风作为流化风通过布风板给入炉膛,小部分的一次风一部分作为给煤机的加压密封风和播煤风;高压返料风机提供风量大部分作为返料风,小部分作为送煤风;二次风通过炉膛床层上部三排的21个风咀供入。炉膛采用膜式水冷壁结构,高温烟气夹带部分颗粒由炉膛出口进入2个高温旋风分离器,分离下来的颗粒经过典型的L型回料阀送回炉膛,热烟气夹带少量细颗粒进入尾部烟道,水平烟道内布置着高温过热器,尾部竖井烟道内从上到下依次布置悬吊管、低温过热器、省煤器和二级、一级空气预热器。预热器出口烟气经过除尘器除去飞灰颗粒,再经过引风机排入大气。

1.2 汽水系统流程简介

供水车间(40℃)的脱盐水→除氧器(104℃)→省煤器(320℃)→汽包(330℃饱和水)→下降管→下集箱→水冷壁(饱和水、汽)→上集箱→汽包(汽)→过热屏→汽冷高温旋风分离器→一级减温减压器(440℃)→低温过热器→二级减温减压器(480℃)→高温过热器→蒸汽母管向外供高压蒸汽(11.5MPa、540℃)。

2 分析运行工况优化调整试验参数及结果

燃烧调整试验以锅炉常用工况为基础,测定不同负荷、过剩氧量、床压、床温等运行参数和煤质特性对燃烧效率及灰渣中残炭量的影响,找出相互作用的规律或趋势。由于该公司锅炉主要是供汽,热负荷波动较大,再加上入炉煤质波动较大,粒度不符合要求、风量表选型不当造成风量不准,风量数据用风机电流代替而使风量调整受限。受分析条件限制,燃料煤的粒径筛分数据未做,排渣中残炭含量做具体分析,定期分析时均在7%~16%范围,此次计算时均按设计2%进行计算,这些对于燃烧调整和结果分析均有一定影响。设计数据和燃烧调整试验主要数据及结果见表1和表2。其中工况9和工况10用的是山西优质煤,其余是鹤壁煤。

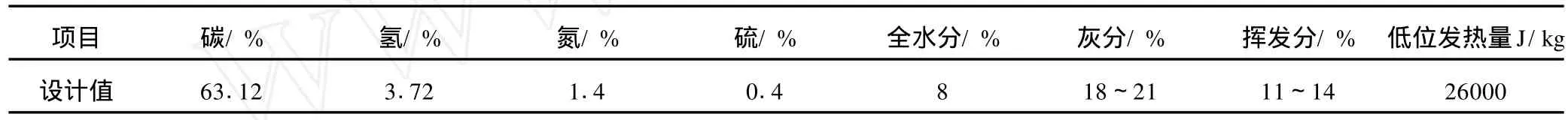

表1 设计煤种主要成分表

表2 试验数据表

3 根据试验结果分析原因

3.1 排烟氧量的原因

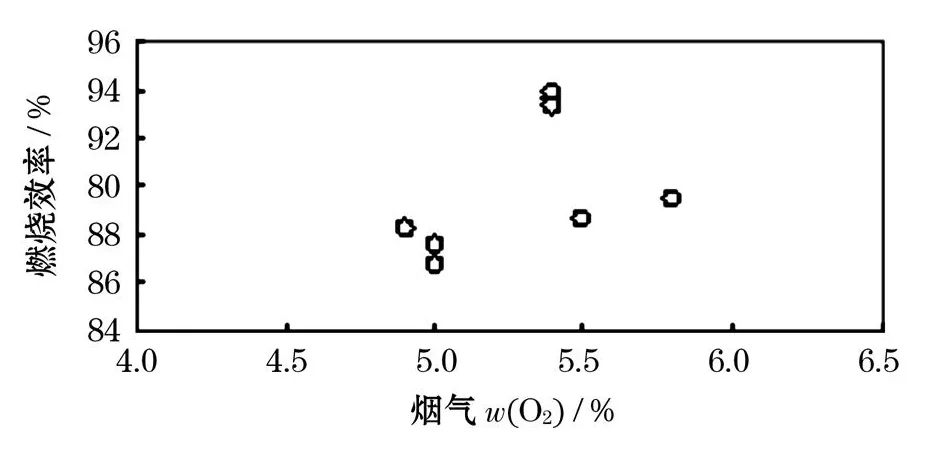

灰中残炭含量与排烟氧量的关系见图1。由1图可知,当排烟氧量增加时,灰中残炭含量降低。这是由于当排烟氧量增加时,炉内氧浓度相应提高,有利于煤的燃尽,使灰中残炭含量下降。图2为锅炉燃烧效率与排烟氧量的关系曲线,表明随着排烟氧量增加,燃烧效率上升。但排烟氧量过大会增加排烟热损失(q2),应综合考虑不致使排烟热损失过度增大的前提下,适当提高过剩氧量。大化动力厂CFB锅炉在运行时,因风量表不准,为确保流化良好,一次风机风门开度较大,造成二次风机风门开度较小,风压都在5kPa以下,由于压头低,二次风的穿透深度和扰动能力差,燃烧室中、上部的核心区域氧量低甚至会出现负氧区,燃烧不充分。

图1 排烟氧量与灰中残碳含量关系图

图2 锅炉燃烧效率与排烟氧量的关系曲线

从炉内燃烧情况及试验结果分析,炉内处于缺氧燃烧状态,这是目前灰渣中残炭含量较高的原因之一。

3.2 床压的原因

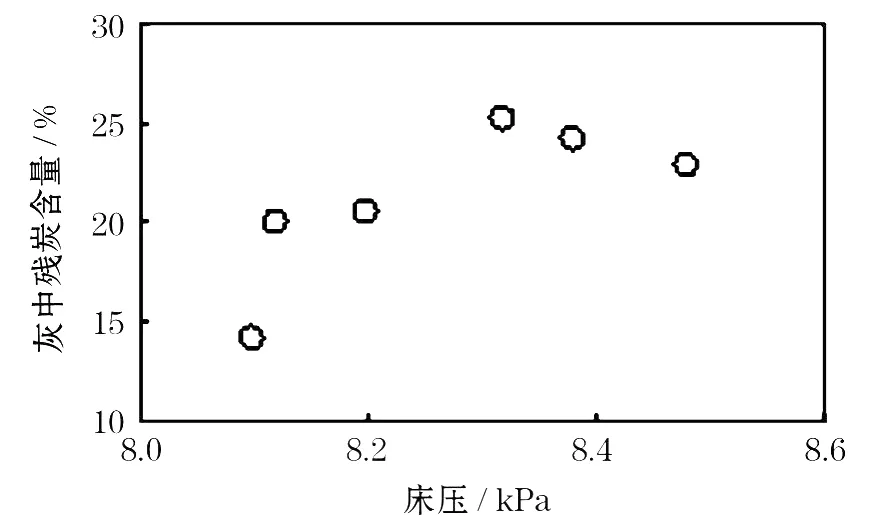

试验期间冷渣器采取连续排渣,控制好床压,图3为在负荷85%左右时,灰中残炭含量与床压的关系曲线,因测量范围较小,只作为参考。随着床压升高,灰渣中残炭含量增加升高,床压升高到一定程度后灰渣中残炭含量又开始有所降低。床压的大小间接表明了炉内床层的高低,在一定流化风速下,床压低时物料燃烧较充分,床压升高后炉膛内床层相对增高,炉内物料浓度增大,燃烧效率下降,灰渣中残炭含量升高,继续升高床压后,由于使得随流化风从炉底向上运动的细小煤粒与床料碰撞的几率增大,难以飞出炉膛,这就延长了细小颗粒在炉内停留时间,提高其燃尽度。运行中在综合考虑其它因素(如床层良好流化、煤质、烟气氧量、一二次风配比、合理的风机电耗)的前提下,控制一适当运行床压,以降低灰渣中残炭含量。

3.3 煤质的原因

由于厂内可供选择的煤种有限,试验煤种不多,但对比效果很好。由表1见,试验期间燃煤有两种。一种是山西煤,高热值、低挥发分、灰分偏低:Qnet.ar=26 835~23 237kJ/kg;w(Vard)=8.0%~10%。第二种煤为鹤壁煤,热值偏低,挥发分稍高、灰分高:Qnet.ar=22 819~14 833kJ/kg;w(Vard)=10%~13%。这两种煤均属于低反应能力的贫煤,其是第二种煤,热值不高,挥发分稍高但灰分高,影响燃烧,加大了对锅炉换热面的磨损。第一种煤挥发分低,热值高,接近无烟煤,是一种非常难以燃尽的煤种,但相对前一种煤更接近锅炉设计的煤种。

图3 床压与灰中残碳含量关系图

要降低灰渣中残炭含量,提高锅炉效率,应尽可能采用高热值、高挥发分的煤种,但也需综合考虑有关因素,如燃烧、煤价、运费等,这样才能使营运方式更加合理。

燃煤的粒度分布对燃烧和传热也起很大影响,因分析条件受限,未进行粒度分析,从给煤机入口检查和锅炉排渣情况看,入炉煤中存在相当多的细位径颗粒和较大的粗颗粒,中位径(X50)(2mm)的较少。由于本厂上煤系统采取一级破碎,加之所用煤杂质较多,使得入炉煤的粒度不符合设计要求,一方面存在粒度很大的颗粒,严重影响锅炉的正常流化和安全运行。另一方面入炉煤中细颗粒组分偏高,操作中因防大颗粒造成流化不好而加大流化风量后,造成风速过大,细颗粒煤在炉膛内停留时间缩短,未燃烧完就会被带出炉膛,使灰渣中残炭含量升高,还易出现炉膛水冷壁管磨损等问题。

由表2可看出采用山西煤,在一、二次风量适当调整后,灰渣中残炭含量下降,燃烧效率接近设计值,效果显著。说明采用锅炉设计煤种或相近的煤种时,燃烧效果较好。

3.4 床温的原因

床温是CFB锅炉的重要运行参数,从有利于燃烧的角度看,提高床温是有益的。因为逃离分离器的细颗粒(飞灰)带走的未燃烧损失是由反应动力控制的,提高燃烧温度可缩短燃尽时间从而降低灰渣中残炭含量。因此对于难燃烧煤种,可适当考虑提高床温以保证燃烧稳定与减少固体未燃烧损失。当然要控制床温低于煤的变形温度100~200℃以防止结焦,还要考虑脱硫反应的最佳温度(850℃左右),因此床温不宜超过950℃。

3.5负荷的原因

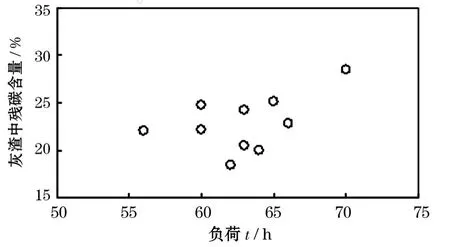

由图4可以看出,飞灰可燃物含量随着锅炉负荷升高而升高,特别是高负荷时。分析原因主要是使用煤种与锅炉原设计煤种相差较大,发热量较低,随着负荷升高所用煤量超过锅炉的设计给煤量,满负荷时超过原设计给煤量的40%,这样就造成煤在炉膛内没有足够的空间充分燃烧,对于燃烧速度控制的动力和扩散两方面都有影响,造成碳粒在炉膛内不能完全燃烧,灰渣中残炭含量升高。

图4 负荷与灰渣中残炭量关系图

3.6 旋风分离器效率的原因

分离器效率变化对炉膛床料粒度、底渣粒度、燃料停留时间、飞灰和底渣排出比例产生影响。提高分离效率,使更多的细颗粒被收集送回炉膛循环燃烧,增加细颗粒在燃烧室内的停留时间,降低飞灰可燃物含量,提高燃烧效率。本厂的旋风分离器分离效率较差,这也会造成灰中残炭含量升高。

4 运行处理经验及预防措施

1)当排烟氧量增加,灰渣中残炭含量降低,燃烧效率上升。综合考虑不致使排烟热损失过度增大的前提下,适当提高过剩氧量。推荐的排烟氧量控制值如下:5.0%(85%MCR);5.5%(65%MCR);6.0%(50%MCR)。二次风风压低的问题,建议对测风流量计进行改换,确保降低一次风量,增加二次风量,但又不至引起床层结焦,另外可将三排风咀关掉一排以增加二次风的风压。

2)随着床压升高,灰渣中残炭含量有规律的上升和下降。运行中在综合考虑其他因素(如合理的风机电耗、煤质、安全)的前提下,可适当控制床压在8.0~8.5kPa范围,以降低灰渣中残炭含量。

3)灰渣中残炭含量跟煤种也有很大关系。该大化动力厂CFB锅炉主要烧鹤壁煤,挥发分在12%左右,但灰分含量高,平均在30%以上,跟设计煤种相差较大,造成燃烧不好,特别是高负荷时。要降低飞灰可燃物应尽可能采用锅炉设计的煤种,但也需综合考虑各有关技术经济因素,如:返料温度、结焦的危险、运行成本、检修周期及费用、煤价及运费等。要严格控制入炉煤粒度<13mm,煤的粒度分布也要符合要求,这样也可以使得一、二次风的配比得到更有效的优化,达到节能降耗的目的。为此,需要加强燃料设备维护,当破碎机筛板、环锤磨损超标时应及时维修或更换。

4)对于难燃煤种,适当提高床温可以降低飞灰可燃物。当然要综合考虑脱硫反应的最佳温度和煤的变形温度等,床温的控制不宜超过950℃。

5)提高旋风分离器的效率,降低飞灰可燃物含量。将入口烟道缩口适当提高分离器进口风速,适当加长中心筒长度都可以提高分离器效率。

5 结 语

总上所述,影响锅炉热效率的主要因素为排烟热损失和固体未完全燃烧热损失,减少固体未完全燃烧损失主要通过降低灰渣中残炭含量来实现。该公司动力厂CFB锅炉设计固体未完全燃烧损失为2.52%,实际在5%左右。因此优化锅炉运行方式,降低灰渣中残炭含量,对提高锅炉的热效率和经济运行很有必要。积极消化循环流化床锅炉燃烧技术,不断总结摸索运行操作经验,只有总结和积累才能提高,希望能对管理人员和运行人员有所帮助。

Discussion on High Residual Carbon Content in Boiler Ash For Recirculating Fluidized Bed Boiler

WANG Wei

(Xin′ao Group New to Phoenix(Tengzhou)Energy Co.,Ltd,Tengzhou277500,China)

This article analyzes the reason for high residual carbon content in boiler ash for recirculation fluidized bed boiler.It can be controlled by adjusting the burning.

recirculating fluidized bed boiler;residual carbon

TK229.66

A

1003-6490(2010)03-0038-04

2010-03-25

王 伟(1976-),男,工程师,毕业于河南工业大学化学工业职业学院,负责动力技术管理工作,从事13年一线化工生产管理(9年循环流化床锅炉、汽轮机技术管理经验)工作。联系电话:0632-2225092