400000 DWT矿砂船总体设计浅谈

白绍隽 陈 刚

(上海船舶研究设计院,上海 200032)

0 前言

近几年,以铁矿石为主的散货运输需求的旺盛带动了大型矿砂船和散货船建造市场的异常活跃。上海船舶研究设计院自2007年起开始研发目前世界上最大载重量的400000 DWT矿砂船,经过一年多的前期开发及与船东的多轮艰苦谈判,2008年8月船东与船厂正式签定建造合同。

1 主要尺度及参数

400000 DWT矿砂船是巴西淡水河谷自己筹资建造符合自己使用要求的中国最大型矿砂船(CHINAMAX),主要为巴西出口至中国的铁矿石运输服务。对于超大型矿砂船来说,载重量越大,则经济性越好。而船的主尺度主要取决于输出和输入港的航道、港口水深、码头条件等因素。

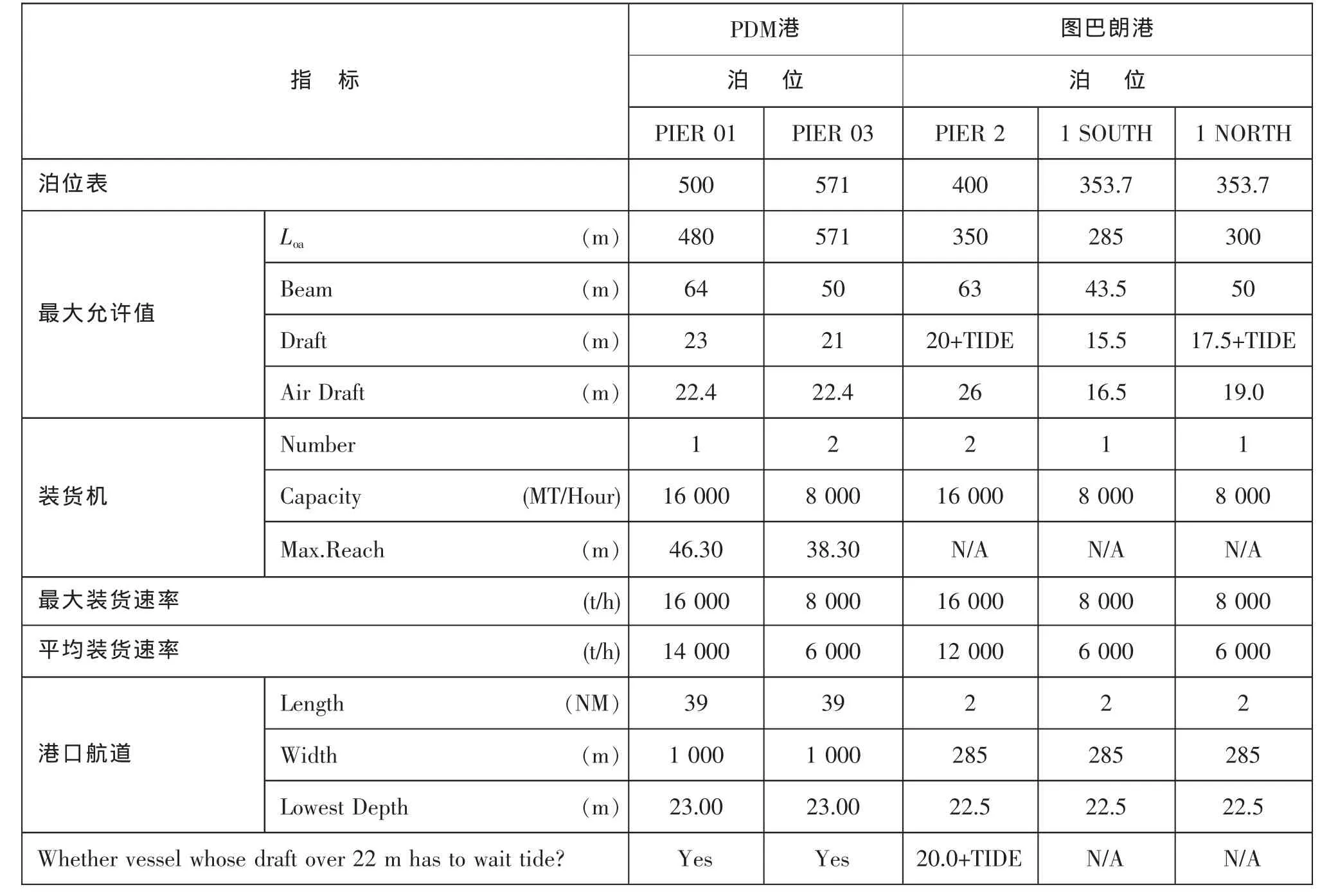

淡水河谷的矿石码头主要有两个——图巴朗港和PDM港。巴西港口对船舶尺度的限制,见表1。图巴朗港最大吃水约23 m(20 m+潮高),由水线到货舱盖顶的船舶空气吃水26 m。PDM港最大吃水23 m,空气吃水 22.4 m,装载机最大臂长约 46.3 m。

卸货港以曹妃甸首钢矿石码头为参照,码头泊位要求船舶总长不超过360 m,航道水深要求吃水22 m~23 m。

本船的型深主要取决于码头前沿的水深和码头装卸设备所允许的空气吃水,当然也必须满足国际载重线公约的要求。对于超大型矿砂船,由于货物密度大,要求的货舱容积小,没有必要采用较大的型深,可以采用比B型干舷小的干舷,即B-60型或B-100型干舷来核定型深。由于PDM港要求空气吃水较小,需要合理的控制型深;同时,由于本船尺度非常大,虽然超大型矿砂船满足国际载重线公约要求的船首最小高度没有困难,但是首部储备浮力对超大型船舶要求过高,综上考虑,采用B-100型干舷比较适合,这样相对B-60干舷,型深可以减少0.8 m,首楼高度可以减少1 m。

表1 巴西港口对船舶尺度的限制

综合考虑了港口航道、码头和规范对尺度的限制后,400000 DWT矿砂船的主要尺度参数取为:

由于400000 DWT矿砂船是目前世界上吨位最大的船舶,长度超过了350 m,船宽达65 m,长宽比仅5.43,非常肥大,给设计工作带来许多难点。经过设计者的努力,关键技术问题都得到了很好的解决。

2 船舶线型研究

2.1 快速性研究

本船合同要求的快速性指标:

合同要求在设计吃水22.0 m、主机CSR功率、15%海上储备、无风无浪时航速不小于14.8 kn。

400000 DWT矿砂船为超大型且特别肥大的船型,在主尺度的限制下,载重量达到400000 DWT是非常困难的,为此需要尽量加大方形系数。本船L/B小、方形系数大,线型设计是需要重点解决的问题之一。

为了达到预定的载重量和航速,在原有优秀超大散货船线型的基础上,采用了垂直型船首,适当加大了首部线型肥胖度;对尾部线型则保持流线的平顺以提高推进效率,从而达到良好的快速性。同时利用CFD程序进行了多方案线型设计优化,选取最优的方案进行船模试验,在MARINTEK的试验表明,快速性是很好的,航速达到了预期目标,在设计吃水时服务航速达到14.87 kn。

2.2 操纵性研究

本船属于典型的肥大粗短的超大船型,其操纵性特征表现为“回转性尚可,但航向稳定性与应舵性差”。本船的操纵性必须满足IMO MSC.137(76)决议——“船舶操纵性标准”。 所谓航向不稳定的船,是指在直航中当受到外力作用从原航向偏转时,即使取消了外力,或给以相反方向的外力,船的偏转也很难停下来,这样的船对操舵的应舵性也差。在港内低速前进时,其航向稳定性和操纵性会进一步下降。本船如何满足MSC.137(76)的要求也是一个技术难点(L/B小、Cb大),从初步船模操纵性试验结果来看未能满足IMO要求。经过尝试不同的首尾线型组合及不同的舵叶线型,最终确定以不改变船体线型为前提,通过在船尾加装稳定鰭、增加舵面积、结合高效舵线型、在底部安装止流板等方法,来改善操纵性,并最终通过试验得到了很好的验证,详见表2。

2.3 耐波性试验分析

从巴西到中国路途遥远,途经大西洋、印度洋及太平洋,海况复杂。船东为了尽量减少船舶在波浪中的阻力,见图1。降低油耗产生的航运成本,要求在本船的设计中进行耐波性分析,包括试验和计算分析。内容包括进行在规则波上顶浪、斜顶浪、横浪、尾斜浪和随浪试验以及按照本船所经航线上各水域不规则波谱进行不规则波试验,并按线性和非线性理论进行附加波浪阻力计算。MARINTEK试验及对结果的计算分析证明,本船L/B小、方形系数大、直鼻首等特点的非常规线型在风浪中的性能与常规线型并无大的区别。

图1 巴西至中国航线波谱图

3 总布置的设计和优化

3.1 货舱形式及装卸货的优化

本船的船东对装卸货效率有非常高的要求。对装货过程提出了单舱装载——即在货舱装载过程中,全部完成了某个舱的装载之后再进行其他舱的装载,直到全部货舱装满。这样做可以有效减少装货机移动时间,提高装货效率,但是也对船体结构强度提出了更高要求,给设计带来了很大的难度。 目前,淡水河谷矿石码头的装货机的装货速度已经达到了16000 t/h,也就是在短时间内单个货舱就会堆积大量货物。一方面要保证结构上局部强度和船体总纵强度不超过规范许用值,另一方面又要保证整个船舶的浮态不会超过吃水和空气吃水,同时还要保证压载水的及时排空,避免延迟装载。综合以上各个因素的考虑,运用统筹学原理,最终得到了最优的装货与排压载水之间的排列组合。总布置图见图2。

表2 操纵性试验初步结果

图2 400000 DWT“CHINAMAX”总布置图

提高卸货效率最有效的方法就是尽量减少货舱死角。本船的设计中主要采用以下两个方法减少死角:1)增大货舱舱口,一个货舱设一个舱盖,这样使得单个货舱盖的面积超过600 m2,是目前世界上最大的单舱舱盖;2)减小货舱底面积,设置大倾斜角的纵舱壁,本船纵舱壁倾斜角达到了77°,同时在每个货舱前后端设置大跨度底墩。

通过这两个方法,使得货舱开口的面积占到货舱底面积的85%,第一舱和第七舱甚至已经超过了100%,大大减少了卸货死角。使用这种非常规设计,极大地方便了船东的营运,但对货舱段的结构设计、舱口盖的布置都带来了很大的挑战。

3.2 压载水的合理配置

在压载水处理要求生效日益临近的背景下,设置过多的压载水势必在以后会增加船东在压载水处理上的成本支出。本船在开发设计之初就考虑到了这个问题,结合压载水舱数量的设置、舱室的划分和布置。经过上百种方案的计算比较,最终确定把第二和第六货舱段的边舱设置成空舱,而未采用全部设置压载水舱的方案,有效地把本船的压载水总量控制在190000 m3左右,远远低于同类型矿砂船的压载水量——如,388000吨级矿砂船全部边舱用于压载舱,其压载舱总量为280000 m3。而在此压载状态下,船舶的浮态也是合理的。 压载水量的减少,一方面可以缩短排放和灌注压载水的时间,减少压载水处理量,降低能耗,另一方面也可满足巴西港口装矿高速率的要求(装矿速率为16000 t/h)。

3.3 破舱稳性的计算分析

本船采用B-100型干舷,所以按载重线公约B-100型干舷的要求计算任意两舱破损后的破舱稳性。SOLAS新的修正案对2009年1月1日以后新造船生效,在分舱部分提出:船舶设置双层底应达到两舷,如果双层底没有达到两舷,则必须计算证明没有双层底保护的舱室破损以后也能满足SOLAS的要求。这对于矿砂船破舱稳性计算影响很大,需要在破舱稳性计算中考虑两个压载舱及双层底空舱的同时破损,进水量非常大,对稳性非常不利。在设计中经过对双层底空舱水密舱壁位置的仔细调整、计算,发现设置全通的空舱反而比设置水密舱壁更容易满足破舱稳性。

4 结语

400000 DWT超大型矿砂船被船东命名为 “中国最大型”(CHINAMAX),它的研发成功,标志着我院超大型矿砂船的设计能力又上了一个新台阶。此系列第一艘船已于2009年9月开工,预计2011年3月将正式交付船东使用。