一种车载对数周期阵列天线的结构设计

马万垒

(中国电子科技集团公司第五十四研究所,河北石家庄050081)

0 引言

对数周期天线是一种宽带定向天线,这种天线具有方向性好、频带宽、有一定增益等优点,应用非常广泛的典型结构是由偶极子构成对数周期振子。在实际的应用中,为了增强天线的方向性,提高增益,获得更高的功率,可以采用将对数周期天线进行组阵的方法来实现。

将对数周期天线在空间范围内按一定角度进行组阵,可以大大增加天线的发射接受功率,提高天线增益。文中对数周期天线空间阵列结构进行了详细的设计,使用Pro/E完成了对数周期空间组阵天线的三维造型及二维工程图设计,并对天线阵列进行了力学分析。

1 天线结构设计方案

车载对数周期阵列天线主要包括对数周期天线单元的结构设计和4个天线单元空间阵列结构设计及力学分析两部分。天线阵的结构参数为:

①对数周期天线单元工作频段为100~400MHz,单元天线的结构周期常数τ=dn+1/dn=ln+1/ln=0.92,间隔因子:σ=dn/(2ln)=0.12,偶极子数目n=22对,集合线长1942mm,最短和最长偶极子分别为145 mm和836 mm;

②天线阵由4个对数周期天线单元按正四锥形排列组成,单元天线的集合线中心线作为正四棱锥的4条棱,相邻单元天线中心面夹角均为θ;

③天线阵在车顶上安装使用,要求满足车载、便于装卸和重量轻等条件。

1.1 天线单元结构设计

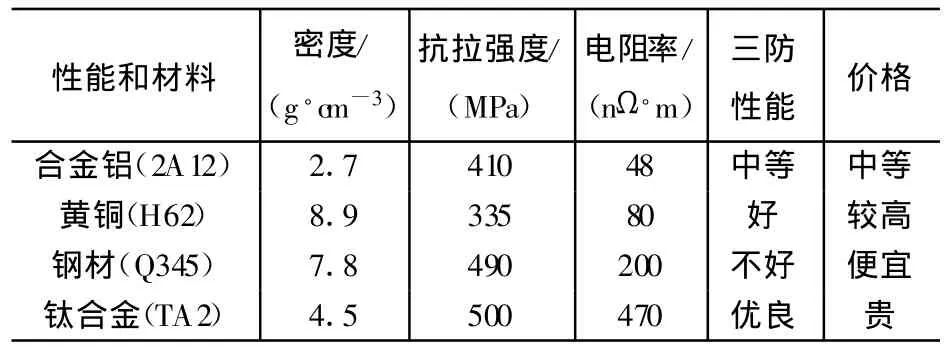

对数周期天线的关键部件包括集合线和振子。根据天线的电气设计要求,100~400 MHz的对数周期单元天线的集合线为 1 942 mm,最长振子为836 mm。对集合线及振子可选择的材料进行比较,如表1所示。

表1 集合线及振子材料选择的比较

综合考虑车载要求重量轻、材料特能以及成本,根据市场上现有材料,集合线采用Ф 26×2硬铝合金管制作。振子与集合线接触配套使用,为防止异种材料间电化学腐蚀,振子材料也选择硬铝合金。

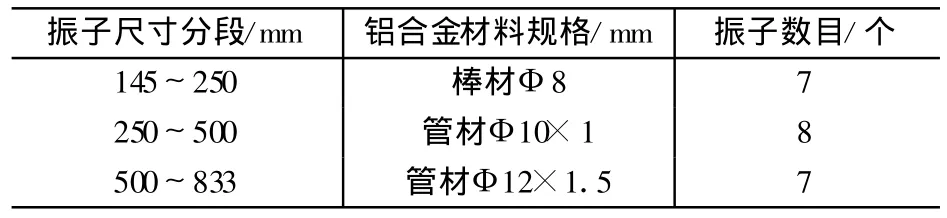

同时考虑到振子数量较多n=22,最短和最长尺寸为145 mm和836 mm,尺寸跨距较大,为满足天线外观的整体协调性,振子具体选用的材料规格分段进行考虑,如表2所示。

表2 振子材料规格的选用

振子和集合线的连接是天线单元设计的重要组成部分,为了保证各振子与集合线的相对位置,常用螺纹结构和焊接结构2种紧固联接方法。2种方案特点各有优劣,具体比较如下:

螺纹结构:①螺纹部分为国家标准,几何结构互换性、通用性强,便于安装及后续维修;②振子与集合线分体加工,天线调整方便,利于实现天线的精度要求;③运输方便,拆开运输对振子和集合线的联接精度影响小;④振子与集合线之间增加过渡连接件,结构较复杂,加工成本较高;⑤螺纹安装、调整工作量大,安装耗时较长。

焊接结构:①振子与集合线焊接一次成型,结构简单,无后续的安装精度调整问题;②铝件进行焊接变形较大,不好控制,对振子和集合线的规格材质要求比较苛刻;③为保证焊接时各振子与集合线的相对位置精度,需设计专门的工装夹具;④焊接完成后,整体天线体积很大,运输不方便,运输过程中天线容易变形,且不易检查和维修。

综合比较2种联接方法的优缺点,考虑到车载条件以及以后天线投入大批量生产,可能运用到较多的场合,选用具有良好通用性、便于维护及运输的螺纹联接结构。

为保持集合线的相对位置,在2根集合线两端及中间4处安装有环氧树脂夹板,其中每处夹板都由上下2片环氧树脂板组成。将上下夹板上的螺钉紧固,便将集合线夹紧,再用与环氧树脂夹板成分相近的环氧树脂胶或者AB胶填充2块夹板与集合线间的间隙,这样上下2片夹板与集合线就形成了一个整体,利用夹板和集合线之间的摩擦力及胶的粘接力可以防止圆形集合线的转动和平动。实践证明这种方法是切实可行的。

1.2 天线阵结构设计

天线阵由4个对数周期天线单元按正四棱锥形排列组成,4个单元天线集合线中心线作为正四棱锥的4条棱,相邻单元天线间的角度为θ,因此天线阵结构设计主要任务就是满足4个天线单元的位置要求。

按照天线阵的排列方式要求,支架与单元天线集合线组成四棱锥台形固定。具体设计时,先设计出2个平行的4边形平面框架,分别作为正四棱锥台的上下底面。将4个单元天线固定在2个框架的4个角上,形成正四棱锥台结构。再用横梁将2个框架中心连接固定,用支柱将横梁支撑起来,最后用拉杆将框架与横梁、支柱连起来,增加支架的整体稳定性,形成完整的天线阵支架。

在选则天线阵支架材料时,考虑到2个平面框架及横梁处于天线阵列之中,易采用对电气性能影响较小,且适于车载重量较轻的非金属材料。利用Pro/E创建实体模型计算可以得知每个天线单元的质量为5.6 kg,重量较轻。综合比较,在设计时初步选广泛运用于电力行业的环氧玻璃布管。2个框架及辅助加强固定的拉杆由规格为Φ 36×2的管子搭接而成,横梁采用规格为 Φ 80×3的管子。对于立柱考虑其支撑了整个天线阵的重量,对强度有较高的要求,决定采用相对较轻的铝合金管来满足强度要求,具体规格为 Φ 90×5。

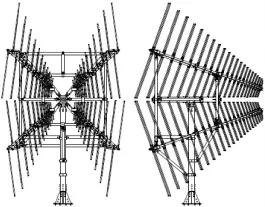

另外在设计时充分考虑到车载要求便于拆装、运输的特点,天线阵设计成可以分块快速拆装的结构。单元天线与支架连接采用2个一面一销定位组合的定位方法,单元天线拆装时只需要手动拧2个蝶形螺母即可。2个平面框架与横梁的连接,采用平面与扁口销组合定位方式,手动拧2个花形大螺母便可以实现快速拆卸。利用Pro/E实体造型,阵列天线整体外形如图1所示。

图1 天线阵列外形图

2 力学分析

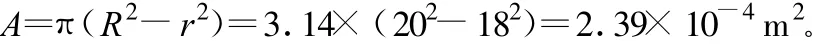

为了安全,对关键性部件所选用的管件强度和刚度进行校合。2个框架采用规格为 Φ 36×2环氧玻璃布管,环氧玻璃布管特性数据如表3所示。对管件的受力情况进行分析,管件受轴向拉力或压力作用。每个天线单元都由2个框架一起支撑,所以每个管件受力F小于天线单元的自重,计算时估且取:

管件的横截面积为:

管件受的拉压应力均为:

表3 环氧玻璃布管特性数据[3]

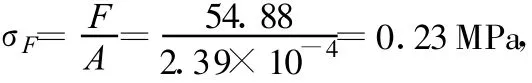

又 σt=410MPa,σc=400MPa。于是有 :σF<σt,σF<σc。

根据胡克定律σ=Eε可知,管件的轴向应变为:

框架最长管件为:l=1 375 mm。那么最大变形为:

Δl完全可以满足使用要求。

因此2个平面框架采用规格Ф 36×2的管材强度和刚度都是安全可靠的。

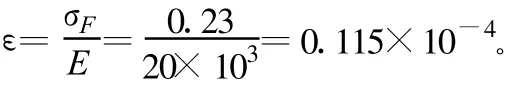

对横梁受力进行分析,在立杆的支点处将横梁分成2段,横梁可看成前后2段独立的悬臂梁。利用Pro/E建模可以算出横梁的受力为:

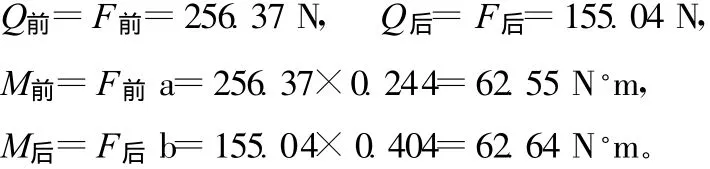

由静力平衡方程∑F=0,∑Mo=0知:

对2组数据分析比较:Q前>Q后,M前≈M后,在校核时取较大的值计算。

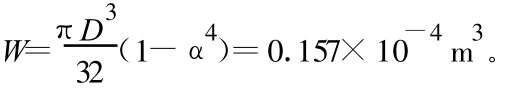

(1)对横梁弯曲强度进行校核

管件抗弯截面系数为:

又许用弯曲强度为 σw=590 MPa,于是有:σ<σw。

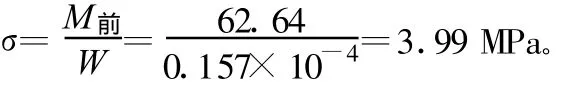

(2)对横梁剪切强度进行校核

截面对中性轴转动惯量为:

弯曲应力为:

截面对中性轴静距为:

又许用剪切强度为:τS=18 MPa,于是有:τ<τS。因此横梁强度符合使用要求。

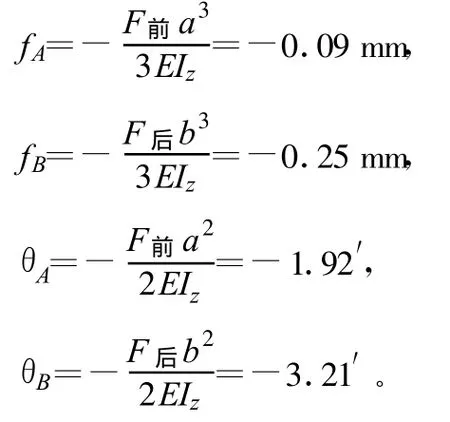

(3)对横梁刚度进行校核

悬臂梁挠度方程及转角方程为:

剪切应力为:

那么横梁前后两端最大挠度及最大转角为分别为:

利用MSC分析软件做出横梁的应力及位移云图,比较软件分析与公式推导计算的数据,二者可以很好地吻合,因此推断利用公式推导计算的数据是正确可靠的。

在设计时为了保证天线阵安装精度,要求其最大挠度 f<0.2 mm,最大转角θ<10′,显然横梁后端挠度fB=-0.25 mm是偏大的,但是fA与fB方向相同,实际相差为 Δf=fA-fB=0.16 mm,即 fA抵消了一部分fB对精度影响,于是 Δf<0.2 mm,实际是满足精度要求的。并且前后框架下方都有撑杆,可大大改善梁的实际受力变形状况。

由上述分析可知,横梁的强度和刚度均可以满足使用的要求。

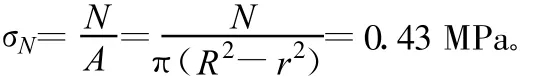

立杆正常工作时,竖直放置支撑整个天线阵的重量。天线阵为左右对称结构,在设计时立杆支撑点放在天线阵的重心位置,所以立杆只轴向压力。又由于立杆的轴向变形只是让天线阵整体移动,对天线阵单元安装无影响,可以不考虑,只校核立杆强度即可。利用Pro/E实体造型算得,天线阵对立杆压力为:

立杆所受压应力为:

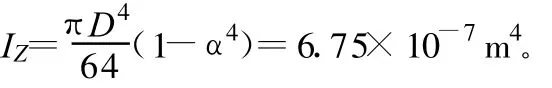

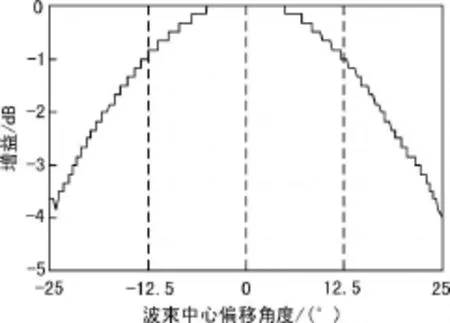

查标准GB/T6893-2000铝管的屈服强度[σ]=145 MPa,于是 σN<[σ]。立杆的强度满足使用要求,强度是安全可靠的。天线阵实测方向图如图2所示。

图2 天线阵实测方向图

3 结束语

对四棱锥状对数周期阵列天线进行了结构设计,并对主要受力部件进行了力学分析,根据所做的设计和分析完成了天线阵的生产、制造、装配和测试。目前该组阵天线已运用到多个场合,在实际使用中,天线阵结构外形稳定可靠,便于车载拆装,很好地满足了预期的结构性能和电气指标要求。

[1]刘鸿文.材料力学[M].北京:高等教育出版社,1997.

[2]胡 超,施浒立,李圣明.双极化对数周期天线阵结构设计[J].电子机械工程,2007(2):37-40.

[3]中国航空材料手册编辑委员会中国航空材料手册.(第6卷)[M].北京:中国标准出版社,2002.